Преднапряжение железобетона. Предварительно напряжённый бетон

Предварительно напряженными называют такие железобетонные конструкции, в которых до приложения нагрузок в процессе изготовления искусственно создаются здачительные сжимающие напряжения в бетоне nyтем натяжения высокопрочной арматуры. Начальный сжимающие напряжения создаются в тех зонах бетона, которые впоследствии под воздействием нагрузок испытывают растяжение. При этом повышается трещиностойкость конструкции и создаются условия для применения высокопрочной арматуры, что приводит к экономии металла и снижению стоимости конструкции.

Удельная стоимость арматуры, равная отношению ее цены (руб/т) к расчетному сопротивлению Rs, снижается с увеличением прочности арматуры. Поэтому высокопрочная арматура значительно выгоднее горячекатаной. Однако применять высокопрочную арматуру в конструкциях без предварительного напряжения нельзя, так как при высоких растягивающих напряжениях в арматуре и соответствующих деформациях удлинения в растянутых зонах бетона появляются трещины значительного раскрытия, лишающие конструкцию необходимых эксплуатационных качеств.

Сущность предварительно напряженного железобетона в экономическом эффекте, достигаемом благодаря применению высокопрочной арматуры. Кроме того, высокая трещиностойкость предварительно напряженного железобетона повышает его жесткость, сопротивление динамическим нагрузкам, коррозионную стойкость, долговечность.

В предварительно напряженной балке под нагрузкой бетон испытывает растягивающие напряжения только после погашения начальных сжимающих напряжений. При этом сила, вызывающая образование трещин или ограниченное по ширине их раскрытие, превышает нагрузку, действующую при эксплуатации. С увеличением нагрузки на балку до предельного разрушающего значения напряжения в арматуре и бетоне достигают предельных значений.

Таким образом, железобетонные предварительно напряженные элементы работают под нагрузкой без трещин или с ограниченным по ширине их раскрытием, в то время как конструкции без предварительного напряжения эксплуатируются при наличии трещин и при больших значениях прогибов. В этом различие конструкций предварительно напряженных и без предварительного напряжения с вытекающими отсюда особенностями их расчета, конструирования и изготовления.

В производстве предварительно напряженных элементов возможны два способа создания предварительного напряжения: натяжение на упоры и натяжение на бетон. При натяжении на упоры до бетонирования элемента арматуру заводят в форму, один конец ее закрепляют в упоре, другой натягивают домкратом или другим приспособлением до заданного контролируемого напряжения. После приобретения бетоном необходимой кубиковой прочности перед обжатием арматуру отпускают с упоров. Арматура при восстановлении упругих деформаций в условиях сцепления с бетоном обжимает окружающий бетон. При так называемом непрерывном армировании форму укладывают на поддон, снабженный штырями, арматурную проволоку специальной навивочной машиной навивают на трубки, надетые на штыри поддона, с заданной величиной напряжения, и конец ее закрепляют плашечным зажимом. После того как бетон наберет необходимую прочность, изделие с трубками снимают со штырей поддона, при этом арматура обжимает бетон.

Стержневую арматуру можно натягивать на упоры электротермическим способом. Стержни с высаженными головками разогревают электрическим током до 300-350 °С, заводят в форму и закрепляют на концах в упорах форм. Арматура при восстановлении начальной длины в процессе остывания натягивается на упоры.

При натяжении на бетон сначала изготовляют бетонный или слабоармированный элемент, затем при достижении бетоном прочности создают в нем предварительное сжимающее напряжение. Напрягаемую арматуру заводят в каналы или в пазы, оставляемые при бетонировании элемента, и натягивают на бетон. При этом способе напряжения в арматуре контролируются после окончания обжатия бетона. Каналы, превышающие диаметр арматуры на 5-15 мм, создают в бетоне укладкой извлекаемых пустотообразователей (стальных спиралей, резиновых шлангов и т. п.) или оставляемых гофрированных стальных трубок и др. Сцепление арматуры с бетоном создается после обжатия инъецированием - нагнетанием в каналы цементного теста или раствора под давлением. Инъецирование производится через заложенные при изготовлении элемента тройники - отводы. Если напрягаемая арматура располагается с внешней стороны элемента (кольцевая арматура трубопроводов, резервуаров и т. п.), то навивка ее с одновременным обжатием бетона производится специальными навивочными машинами. В этом случае на поверхность элемента после натяжения арматуры наносят торкретированием (под давлением) защитный слой бетона.

Натяжение на упоры как более индустриальное является основным способом в заводском производстве.

Преднапряжение бетона для повышения его прочности - это современный способ повышения прочности бетонных конструкций. В этой статье мы перечислим преимущества и недостатки предварительно напряженного железобетона.

Бетон используется в различных видах строительства. Имя "предварительно" не означает, что данный вид бетона был поставлен под напряжение, прежде чем строится этаж над ним. Однако, вместо выпучивания под давлением, ему удается стать сильнее, и он приобретает способность выдерживать гораздо большие напряжения, чем обычный бетон.

Но как это сделать. Каковы преимущества и недостатки предварительно напряженного железобетона? Давайте узнаем ответы на эти вопросы, которые помогут лучше это понять.

Что такое предварительно напряженный железобетон?

Бетон в своем обычном состоянии имеет чрезвычайно высокий уровень прочности на сжатие. Это дает возможность использовать его для создания структур, которые должны нести сжимающие нагрузки. Например, он используется для создания колонн и опор для поддержки различных сооружений в больших зданиях.

Однако, по сравнению с его прочностью на сжатие, бетон почти не имеет целостной прочности. Поэтому, если обычный бетон используется для строительства перекрытий, он будет прогибаться под давлением при сжатии на нее, и в конце концов трескается и осыпается. Для устранения этого недостатка, применяется метод преднапряжение. В своей самой основной форме, преднапряжение осуществляется следующим образом.

Ряд стальных тросов приводят в напряжение путем применения оттягивающей силы на их концах, и располагают в бетонный блок. Затем, жидкий бетон заливается в формы и твердеет, что вызывает склеивание между ним и стальными тросами внутри. После этого, кабели пытаются восстановить свою первоначальную форму, они тянут с ними и бетон, создавая компрессию. Это вызывает стресс во внутренних частицах бетона, укрепляя его и делая его отличным материалом для использования в конструкциях. Поскольку напряжения бетона производится до его использования, это называется предварительно напряженный бетон.

Преднапряженный бетон имеет большой объем прочности, как на сжатие, так и на растяжение. Он используется для построения длинных мостов, строительных плит и др.

Преимущества и недостатки предварительно напряженного железобетона

Преимущества

1) высокая прочность на растяжение и трещиностойкость

Обычная бетонная плита, если положить под напряжение, проседает вниз под давлением веса. В таком положении, верхняя часть плиты сжимается, а ее дно находится под напряжением. Поскольку бетон может выдерживать большие объемы сжатия верхняя части плиты способна выдерживать такую нагрузку. Однако, бетон слаб в отношении силы на растяжение. В нижней части плита начинает трескаться, пока вся плита не рухнет вниз.

Преднапряженный бетон имеет высокий запас прочности на растяжение, и поэтому способен нести большие нагрузки без образования трещин или провалов.

2) Ниже глубины

Благодаря своей высокой прочности, предварительно напряженных железобетонных можно использовать, чтобы построить структуры, имеющие значительно меньшую глубину, по сравнению с железобетонными конструкциями. Это имеет два основных преимущества. Если его используют для строительных плит, он не занимает много места, и становятся доступными дополнительное полезное пространство, особенно в многоэтажных зданиях. Второе преимущество более низких глубин структур является то, что они имеют меньший вес, и несущих колонн в зданиях тоже можно сделать меньше, что позволяет сэкономить на строительных затратах и усилиях.

3) Продолжительности

Преднапряженный бетон может быть использован для построения структур, имеющих более длительный срок по сравнению с железобетонными. При строительстве зданий, это означает, что меньшее количество столбцов будут необходимы для поддержки плит, а также расстояние между ними может быть значительно больше. Для мостов, использование преднапряженного бетона может позволить инженерам, построить длинный мост, который не провалится под нагрузкой.

4) быстрое и надежное строительство

Преднапряженные бетонные блоки изготавливаются в промышленности в нескольких стандартных формах и размерах. Они известны как сборные блоки. Поскольку они профессионально изготовлены, они имеют очень хорошее качество сборки, и в то же время они предоставляют всю силу преимущества сборного железобетона. Они могут напрямую доставляется на строительную площадку и использоваться для быстрого завершения строительных работ. Сооружения, построенные с помощью этих блоков, как известно, имеют лучшее качество, и более длительную эксплуатацию.

Недостатки

1) Большая сложность здания

Преднапряжение бетона на строительной площадке - это трудоемкий и сложный процесс. Нужно иметь глубокие знания о каждом шаге, который участвует вместе с полным знанием использованием различного оборудования. Сборные железобетонные конструкции производятся один раз, их трудно изменить, и, следовательно, сложность первоначального планирования тоже увеличивается. Кроме того, поскольку вероятность ошибки очень низка, большое внимание должно быть принято при построении.

2) Увеличение стоимости строительства

Преднапряженный бетон требует знаний и специального оборудования, которые могут быть дорогими. Даже стоимость железобетонных блоков существенно выше, чем усиленные блоки. В строительстве жилых зданий, в дополнительной прочности на растяжение, преднапряженный бетон может оказаться ненужным, так как простой железобетон значительно дешевле и достаточно прочный, чтобы выполнить все требования к нагрузке.

3) необходимость контроля качества и инспекции

Процедура, используемая для предварительного напряжения должна быть проверена и одобрена специалистами по контролю качества. Каждый поднапряженная конкретная структура должна проверяться, чтобы убедиться, что она была подвергнута соответствующему напряжению. Слишком много внимания тоже плохо, и это может привести к повреждению бетона , что делает его слабее.

Предварительно напряженные железобетонные конструкции обеспечивают превосходную прочность на растяжение по сравнению с нормальными и даже железобетонными, но они сложны в конструкции и более дорогостоящие. Для приложений с низким напряжением, таких как перекрытия зданий, использовать преднапряженный бетон - это непрактично. Следовательно, решение об использовании предварительно напряженного железобетона должно быть принято только если этого требует спецификация проекта.

1 Что такое предварительно напряженный железобетон и каковы его преимущества по сравнению с ненапряженным железобетоном?

Основной строительный материал XX века, железобетон, во всем мире заслуженно пользуется вниманием ученых отрасли. Создав искусственный камень - бетон, свойства которого можно регулировать по своему усмотрению, ученые нашли и способ борьбы с его основным недостатком - низкой прочностью при растяжении. При металлической арматуре бетон хоть и не разрушается при растяжении, но трескается. Это отрицательно сказывается на эксплуатационных свойствах железобетонных конструкций и сооружений. Создание на стадии изготовления или строительства напряженного состояния в конструкции, когда знак напряжения в бетоне противоположен знаку напряжения от эксплуатационной нагрузки, является одним из крупнейших достижений инженерной мысли в XX столетии.

Некоторые виды предварительного напряжения по разным соображениям до сих пор находятся под сомнением. Например, в Германии запрещена сегментная сборка железобетонных мостов с помощью натяжения арматуры, и только совсем недавно было разрешено применять в мостовых конструкциях напрягаемую арматуру, расположенную вне сечения.

Развитие предварительного напряжения оказало серьезное влияние на прогресс в области технологии высокопрочных бетонов. В преднапряженных конструкциях появилась возможность максимально эффективно использовать повышенную прочность бетона при сжатии.

Ярким примером строительных возможностей преднапряженного железобетона являются морские платформы для добычи нефти. В мире таких грандиозных сооружений возведено более двух десятков.

Традиционно обширной областью применения предварительно напряженного железобетона является мостостроение. В США, например, сооружено более 500 тысяч железобетонных мостов с различными пролетами. За последнее время там построено более двух десятков вантовых мостов длиной 600-700 м с центральными пролетами от 192 до 400 м. Из предварительно-напряженного железобетона сооружаются внеклассные мосты, которые строятся по индивидуальным проектам. Мосты пролетом до 50 м возводятся в сборном варианте из железобетонных преднапряженных балок.

По виду армирования различают сборные железобетонные изделия с обычным армированием и предварительно напряженным.

Армирование бетона стальными стержнями, сетками и каркасами не предохраняет конструкции, работающие на изгиб или растяжение от образования трещин, так как предельная растяжимость бетона в 5-6 раз меньше, чем стали. Поэтому в обычном железобетоне задолго до разрушения появляются трещины, и возникает опасность коррозии арматуры под воздействием влаги и газов. Это часто не позволяет использовать полностью несущую способность арматуры, делает не рациональным применение арматуры из высокопрочной проволоки.

В предварительно напряженном железобетоне предварительно растягивают, а после изготовления конструкций и затвердения бетона ее освобождают от натяжения. При этом арматура сокращается и вызывает сжатие бетона. В результате предварительная растяжимость бетона в конструкции под действием эксплуатационной нагрузки как бы увеличивается, так как деформация от предварительного сжатия суммируется с деформациями растяжения. Предварительное напряжение арматуры не только предупреждает появление трещин в бетоне растянутой зоны конструкции, но позволяет сократить расход арматуры, используя высокопрочные сталь и бетон, снизить вес железобетонных конструкций, повысить стойкость к образованию трещин и долговечность.

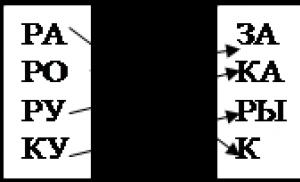

Способы натяжения арматуры:

Механический способ - натяжение, как правило, с использованием гидравлических или винтовых домкратов;

Электротермический способ натяжения - натяжение с использованием электротока для разогрева арматуры, при котором арматура удлиняется до определенных значений;

Электротермомеханический - способ, комбинирующий механический и электротермический.

Предварительное напряжение может производиться не только до, но и после схватывания бетонной смеси. Чаще этот метод применяется при строительстве мостов с большими пролётами, где один пролёт изготавливается в несколько этапов (захваток). Материал из стали (трос или арматура) укладывается в форму для бетонирования в чехле (гофрированная тонкостенная металлическая или пластиковая труба). После изготовления монолитной конструкции трос (арматуру) специальными механизмами (домкратами) натягивают до определённой степени. После чего в чехол с тросом (арматурой) закачивается жидкий цементный (бетонный) раствор. Таким образом обеспечивается прочное соединение сегментов пролёта моста.

Предварительное напряжение бетона в конструкции демонстрирует новые возможности и определяет перспективу развития железобетона в качестве материала для возведения современных зданий и сооружений.

В XXI столетии по всей стране должно развернуться массовое строительство автомобильных дорог, что потребует возведения большого количества мостов малых, средних и больших пролетов. Международный опыт говорит, что автодорожные мосты целесообразно строить из преднапряженного железобетона.

В производстве конструкций для зданий различного назначения целесообразно существенно увеличить долю механического натяжения арматуры, расширить выпуск непрерывно армированных и самонапряженных конструкций, увеличить применение зданий с натяжением арматуры в построечных условиях.

Для крупных инженерных сооружений следует применять предварительно-напряженные железобетонные конструкции с натяжением арматуры на бетон, а для напрягаемой арматуры использовать канаты и высокопрочную стержневую арматуру больших диаметров, производство которых должно быть освоено металлургической промышленностью.

Широкое использование преднапряженного железобетона открывает значительные возможности для снижения расхода стали в строительстве. Это может быть достигнуто главным образом за счет уменьшения металлоемкости ряда железобетонных несущих и ограждающих конструкций, а также путем замены металлических конструкций железобетонными.

2 В каких трех сечениях изучается строение древесины и какие основные ее элементы можно различать в торцовом сечении с помощью лупы?

Древесиной называют освобожденную от коры ткань волокон, которая содержится в стволе дерева. Ствол дерева состоит из клеток, имеющих разное назначение в растущем дереве, а, следовательно, разную форму и величину. Макроструктуру ствола (видимую невооруженным глазом или через лупу) можно рассмотреть на трех основных разрезах: торцевом срезе, тангенциальном и радиальном срезе.

На торцевом срезе видна кора, камбий и древесина. Кора состоит из наружной кожицы, пробкового слоя под ней и внутреннего слоя - луба. Под слоем луба у растущего дерева находится тонкий камбиальный слой, состоящий из живых клеток размножающихся делением. Древесина состоит из вытянутых веретенообразных клеток – ячеек, стенки которых состоят в основном из целлюлозы. Эти пустотелые ячейки образуют волокна, воспринимающие механические нагрузки. Древесина ствола состоит из ряда концентрических годовых колец. В свою очередь каждое годовое кольцо включает внутренний слой ранней (или весенней) древесины и внешний слой поздней (или летний) древесины.

На поперечном разрезе ствола дерева видны сердцевина, ядро и заболонь. Сердцевина – рыхлая первичная ткань, которая состоит из тонкостенных клеток, имеет малую прочность и легко загнивает.

Ядро, или спелая древесина - внутренняя часть ствола дерева, состоящая из омертвевших клеток. Ядро выделяется темным цветом, так как стенки клеток древесины ядра постепенно изменяют свой состав: у хвойных пород они пропитываются смолой, а у лиственных - дубильными веществами. Движение влаги по этим клеткам прекращается, поэтому древесина ядровой части ствола обладает большой прочностью и стойкостью к загниванию по сравнению с древесиной заболони.

Заболонь состоит из колец более молодой древесины, окружающих ядро (или слепую древесину). По живым клеткам заболони растущего дерева перемещается влага с растворенными в ней питательными веществами. Древесина заболони имеет большую влажность, легко загнивает, вследствие значительной усушки усиливает коробление пиломатериалов.

3 Технология изготовления минеральной ваты.

Минеральная вата состоит из тонких стекловидных волокон диаметром 5-15мкм, получаемых из легкоплавких горных пород (мергелей, доломитов, базальта и др.), металлургических и топливных шлаков, золы ТЭС. Расплав обычно получают в вагранке либо в другом печном агрегате. Волокна образуются при воздействии подаваемого под давлением пара или воздуха непрерывно вытекающую из вагранки струю расплава либо путём подачи пара на валки или диск центрифуги. Полученное минеральное волокно собирается в камере волокноосаждения на непрерывно движущейся сетке. В эту камеру вводят органические или минеральные связующие вещества. На основе минеральной ваты выпускают штучные, рулонные, шнуровые изделия и сыпучие (рыхлые, волокнистые) материалы.

4 Назовите основные звукоизоляционные материалы.

Звукоизоляционные материалы применяют в основном для ослабления звука, хотя нередко (например, в междуэтажном перекрытии) эти же материалы помогают изоляции воздушного шума. Звукоизоляционные материалы применяют в виде слоев, полосовых или штучных прокладок. Звукоизоляция перекрытия значительно улучшается при устройстве звукоизоляции по типу «плавающего» пола. Плавающий пол отделяется от несущей конструкции перекрытия и стен прокладками из звукоизоляционного материала, не имея с ними жестких контактов. С помощью упругих прокладок из звукоизоляционных материалов звук изолируют по внутренним стенам и перегородкам. Прокладки устанавливают в местах примыкания и сопряжения ограждающих конструкций и перекрытий.

В основном это пористо-волокнистые, резиновые и резиноподобные материалы с губчатой структурой. Прокладки с губчатой структурой - это упругие материалы с малым модулем упругости, имеющие большую сквозную пористость. Их изготовляют из пористой резины, эластичных полимеров: полиуретановых смол (поролонов), полихлорвинила обычного (ПВХ) и эластичного (ПВХЭ).

Звукоизоляционные двухслойные мягкие покрытия полов значительно улучшают изоляционные свойства перекрытий, в особенности линолеум на подоснове из пенополиуретана или ворсовая нейлоновая ткань на губчатой резине.

Из материалов с волокнистой структурой наибольшее значение имеют минераловатные плиты, изготовляемые из минерального, стеклянного или асбестового волокна.

Стекловолокнистые материалы изготовляют из непрерывного стеклянного волокна, имеющего диаметр 10-30 мкм (стеклянная вата, стекловолокнистые маты и полосы), которые прошиваются или проклеиваются. Из штапельного стеклянного волокна длиной 20-40 см и толщиной 8-20 мкм получают плиты на полимерных связующих. Повышение тонкости стеклянного волокна увеличивает звукоизоляционные свойства материалов.

Минераловатные материалы изготовляют в виде мягких и полужестких плит плотностью 50-150 кг/м3, используя связующее на основе полимеров.

Асбестовые материалы выпускают в виде матов из асбестового волокна с добавкой вяжущего (например, цемента, жидкого стекла). Толщина асбестовых плит 15-400мм, а асбестовых матов до 80 мм. Для звукоизоляции применяют древесноволокнистые плиты плотностью 150-250 кг/м3.

5 Чем отличаются строительные растворы от бетонов?

Строительный раствор - это искусственный материал, полученный в результате растворной смеси, состоящей из вяжущего вещества, воды, мелкого заполнителя и добавок, улучшающей свойства смеси и растворов. В отличие от бетонов крупный заполнитель отсутствует, так как раствор применяют в виде тонких слоев (швов каменной кладки, штукатурка и т.п.). Одним из важных свойств строительных растворов является хорошее сцепление с основанием.

Бетон - это также искусственный материал, получаемый в результате тщательно перемешанной и уплотненной смеси из вяжущего вещества, воды, мелкого и крупного заполнителя, взятых в определенных пропорциях. Бетон - это один из основных строительных материалов. Из него изготовляют сборные конструкции, изделия и монолитные сооружения различной формы и назначения.

Основным назначением строительных растворов является заполнение швов между крупными элементами (панелями, блоками и т.п.) при монтаже зданий и сооружений. А также строительные растворы применяют для каменной кладки стен, фундаментов столбов, сводов и др. Еще одно применение строительных растворов – это штукатурка внутренних стен, потолков фасадов зданий и др. Существуют также специальные растворы: декоративные, гидроизоляционные, тампонажные и другие.

Поэтому можно сказать, что основным отличием строительных растворов от бетонов является их назначение в строительстве, а также отсутствие в составе крупных заполнителей, что позволяет растворной смеси легко укладываться тонким и плотным слоем на пористое основание.

Список используемых источников

1 Горчаков Г.И. Баженов Ю.М. Строительные материалы: Учебник для вузов.–М.: Стройиздат, 1986.

2 Строительные материалы. Учебник для вузов/ под общ. ред. В.Г. Микульского.-М.: издательство АСВ, 1996.

3 Воробьев В.А. Лабораторный практикум по общему курсу строительных материалов: Учебное пособие для вузов - М., 1997.

4 Оценка качества строительных материалов: Учебное пособие/ К.Н. Попов, М.Б. Каддо, О.В. Кульков. - М: изд. АСВ, 1999.

5 Попов К.Н., Каддо М.Б. Строительные материалы и изделия: Учебник/ К.Н. Попов.- М.: Высшая школа, 2005

Предварительно напряженные железобетонные конструкции. ГУП "НИИЖБ". - М.: ФГУП... . Рис. П-2. Сравнительный анализ работы железобетонных элементов с предварительным напряжением арматуры и без него. а - ...

Расчет и конструирование элементов одноэтажного промышленного здания в сборном железобетоне

Курсовая работа >> СтроительствоКонструкции покрытия выбраны железобетонные арочные фермы пролетом 30 м с предварительно напряженным нижним растянутым... лампами дневного света. Плиты покрытия предварительно напряженные железобетонные ребристые размером м. Подкрановые балки металлические...

История железобетонных конструкций

Реферат >> СтроительствоПрименение в гражданском и промышленном строительстве предварительно напряженных железобетонных конструкций, особенно с появлением высокопрочных... пролеты зданий и сооружений. Из предварительно напряженного железобетона сооружаются мосты, оболочки, купола, ...

(преднапряжённый железобетон ) - это строительный материал, предназначенный для преодоления неспособности бетона сопротивляться значительным растягивающим напряжениям . Конструкции из преднапряженного железобетона по сравнению с ненапряженным имеют значительно меньшие прогибы и повышенную трещиностойкость, обладая одинаковой прочностью , что позволяет перекрывать бо́льшие пролёты при равном сечении элемента.

При изготовлении железобетона прокладывается арматура из стали с высокой прочностью на растяжение, затем сталь натягивается специальным устройством и укладывается бетонная смесь. После схватывания сила предварительного натяжения освобождённой стальной проволоки или троса передаётся окружающему бетону, так что он оказывается сжатым. Такое создание напряжений сжатия позволяет частично или полностью устранить растягивающие напряжения от эксплуатационной нагрузки.

Способы натяжения арматуры:

Grants Pass, преднапряжённый железобетонный мост в ботаническом саду, Oregon, USA

По виду технологии устройства подразделяется на:

- натяжение на упоры (до укладки бетона в опалубку);

- натяжение на бетон (после укладки и набора прочности бетона).

Чаще второй метод применяется при строительстве мостов с большими пролётами, где один пролёт изготавливается в несколько этапов (захваток) . Материал из стали (трос или арматура) укладывается в форму для бетонирования в каналообразователи (гофрированная тонкостенная металлическая или пластиковая труба). После изготовления монолитной конструкции трос (арматуру) специальными механизмами (домкратами) натягивают до определённой степени. После чего в каналообразователь с тросом (арматурой) закачивается жидкий цементный (бетонный) раствор. Таким образом обеспечивается прочное соединение сегментов пролёта моста.

В то время как натяжение на упоры подразумевает только прямолинейную форму натянутой арматуры, важной отличительной особенностью натяжения на бетон является возможность натяжения арматуры сложной формы, что повышает эффективность армирования. Например, в мостах арматурные элементы поднимаются внутри несущих железобетонных балок на участках над опорами-«быками», что позволяет более эффективно использовать их натяжение для предотвращения прогиба.

У истоков создания предварительно напряжённого железобетона стояли Эжен Фрейсине (Франция) и Виктор Васильевич Михайлов (Россия) .

Предварительно напряжённый железобетон является главным материалом междуэтажных перекрытий высотных зданий и защитных гермооболочек ядерных реакторов , а также колонн и стен зданий в зонах повышенной

ГОСТ 32803-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БЕТОНЫ НАПРЯГАЮЩИЕ

Технические условия

Self-stressing concrete. General specifications

МКС 91.100.30

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН подразделением Открытого акционерного общества "Научно-исследовательский центр "Строительство" Ордена Трудового Красного Знамени Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона (ОАО "НИЦ "Строительство" НИИЖБ им.А.А.Гвоздева)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 мая 2014 г. N 45-2014)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

|

Минэкономики Республики Армения |

||

Киргизия | Кыргызстандарт |

|

Молдова-Стандарт |

||

Росстандарт |

||

Таджикистан | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 ноября 2014 г. N 1830-ст межгосударственный стандарт ГОСТ 32803-2014 введен в действие в качестве национального стандарта Российской Федерации с 01 июля 2015 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

1 Область применения

Настоящий стандарт распространяется на напрягающие бетоны, предназначенные для создания предварительного напряжения (самонапряжения) в конструкциях зданий и сооружений за счет расширения в процессе твердения для повышения трещиностойкости, водонепроницаемости и долговечности конструкций и устанавливает технические требования к напрягающим бетонам.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные документы:

ГОСТ 9.306-85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 5578-94 Щебень и песок из шлаков черной и цветной металлургии для бетонов. Технические условия

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

ГОСТ 6958-78 Шайбы увеличенные. Классы точности А и С. Технические условия

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 7798-70 Болты с шестигранной головкой класса точности В. Конструкция и размеры

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 11371-78 Шайбы. Технические условия

ГОСТ 12730.1-84* Бетоны. Методы определения плотности

________________

* На территории Российской Федерации действует ГОСТ 12730.1-78 , здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 17711-93 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические требования

ГОСТ 25192-2012 Бетоны. Классификация и общие технические требования

ГОСТ 25820-2000 Бетоны легкие. Технические условия

ГОСТ 26633-2012 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30515-97 Цементы. Общие технические условия

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

ГОСТ 32496-2013 Заполнители пористые для легких бетонов. Технические условия.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 напрягающий бетон:

Бетон, содержащий напрягающий цемент или расширяющую добавку, обеспечивающие расширение бетона в процессе его твердения.

3.2 самонапряжение бетона:

Величина предварительного напряжения бетона, создаваемого в результате расширения бетона в условиях упругого ограничения деформаций.

3.3 марка напрягающего бетона по самонапряжению:

Среднее значение предварительного напряжения сжатия (самонапряжения) напрягающего бетона, МПа, в возрасте 28 сут, создаваемого в результате его расширения в условиях упругого ограничения деформаций, с жесткостью, соответствующей жесткости стальной арматуры при коэффициенте осевого продольного армирования 0,01 и модуле упругости 2·10 МПа.

3.4 расширяющие добавки РД:

Минеральная добавка, применяемая для приготовления напрягающих бетонов.

3.5 напрягающий цемент:

Минеральное вяжущее вещество, обеспечивающее при твердении бетонов в условиях упругого ограничения деформаций регулируемое самонапряжение.

3.6 линейное расширение:

Увеличение линейных размеров стандартного образца.

4 Классификация

4.1 В соответствии с ГОСТ 25192 устанавливают следующие виды напрягающего бетона:

- тяжелые напрягающие бетоны;

- легкие напрягающие бетоны.

В зависимости от значения контролируемого самонапряжения (см. 5.1.3) напрягающие бетоны подразделяют на следующие виды:

- БН - бетон с нормируемой маркой по самонапряжению, изготовленный на основе напрягающего бетона;

- БК - бетон с компенсированной усадкой, изготовленный на основе портландцемента и расширяющей добавки.

4.2 Условное обозначение бетонных смесей, предназначенных для напрягающих бетонов, принимают по ГОСТ 7473 со следующими дополнениями.

Для бетона с нормируемой маркой по самонапряжению марку по самонапряжению указывают после марки по водонепроницаемости.

Пример условного обозначения бетонной смеси для бетона с нормируемой маркой по самонапряжению Sp1,2, класса прочности на сжатие В40, марки по удобоукладываемости П4, марки по морозостойкости F

300, марки по водонепроницаемости W18:

БСТ БН В40 П4 F 300 W18 Sp1,2 ГОСТ 32803-2014

Допускается для бетона с компенсированной усадкой марку по самонапряжению не указывать.

Пример условного обозначения бетонной смеси для бетона с компенсированной усадкой, класса прочности на сжатие В25, марки по удобоукладываемости П3, марки по морозостойкости F

300, марки по водонепроницаемости W16:

БСТ БК В25 П3 F

300 W16

ГОСТ 32803-2014

5 Технические требования

Напрягающие бетоны изготовляют в соответствии с требованиями настоящего стандарта, проектной и технологической документации, технических условий и разработанными технологическими регламентами, утвержденными в установленном порядке.

5.1 Характеристики

5.1.1 Прочность бетона в проектном возрасте характеризуется классами прочности на сжатие, осевое растяжение и растяжение при изгибе.

Для тяжелых напрягающих бетонов установлены следующие классы:

- по прочности на сжатие: В20; В25; В30; В35; В40; В45; В50; В55; В60; В70; В80; В90;

- по прочности на осевое растяжение: B0,8; 2B1,2; B1,6; B2; B2,4; B2,8; B3,2; B3,6; B4,0;

- по прочности на растяжение при изгибе: B2; B2,4; B2,8; B3,2; B3,6; B4; B4,4; B4,8; B5,2; B6,4; B6,8.

Для легких напрягающих бетонов установлены следующие классы:

- по прочности на сжатие: В10; В12,5; В15; В20; В25; В30; В35; В40;

- по прочности на осевое растяжение: B0,8; B1,6; B2; B2,4; B2,8; B3,2.

Допускается при соответствующем обосновании устанавливать более высокие классы напрягающих бетонов по прочности.

5.1.2 В зависимости от средней плотности устанавливают следующие марки напрягающего бетона:

- легкого: D1200; D1300; D1400; D1500; D1600; D1700; D1800; D1900; D2000;

- тяжелого: D2000, D2100, D2200, D2300, D2400, D2500.

5.1.3 В зависимости от значения самонапряжения устанавливают следующие марки напрягающего бетона: Sp0,6; Sp0,8; Sp1,0; Sp1,2; Sp1,5; Sp2,0; Sp3,0; Sp4,0.

Напрягающие бетоны марок по самонапряжению от Sp0,6 до Sp1,0 относятся к бетонам с компенсированной усадкой, от Sp1,2 до Sp4,0 - к напрягающим бетонам с нормируемым самонапряжением.

5.1.4 В зависимости от условий применения тяжелые напрягающие бетоны должны иметь следующие марки по морозостойкости: F200, F300, F400, F600, F800; легкие: F100, F200, F300, F400, F500.

5.1.5 В зависимости от водонепроницаемости тяжелые напрягающие бетоны должны иметь следующие марки: W12, W14, W16, W18, W20; легкие: W8, W10, W12, W14.

5.2 Требования к материалам

5.2.1 Материалы, применяемые для напрягающих бетонов, должны соответствовать требованиям действующих стандартов и технических условий на эти материалы и обеспечивать получение бетона с заданными характеристиками.

5.2.2 В качестве вяжущего применяют:

- напрягающие цементы по действующим нормативным или техническим документам;

- портландцементы, соответствующие ГОСТ 10178 , ГОСТ 30515 и ГОСТ 31108 , с содержанием СА в клинкере не более 8% в сочетании с добавками по ГОСТ 24211 , регулирующими процесс расширения при условии их оценки по критерию обеспечения требуемой марки по самонапряжению.

5.2.3 В качестве крупного заполнителя для тяжелого напрягающего бетона применяют щебень по ГОСТ 26633 , ГОСТ 8267 , ГОСТ 5578 .

5.2.4 В качестве мелкого заполнителя для тяжелого напрягающего бетона применяют пески по ГОСТ 26633 и ГОСТ 8736 .

5.2.5 В качестве крупных и мелких заполнителей для легкого напрягающего бетона применяют заполнители по ГОСТ 25820 и ГОСТ 32496 .

5.2.6 Добавки для напрягающих бетонов должны соответствовать ГОСТ 24211 и действующим нормативным или техническим документам на конкретные виды расширяющих добавок. Добавки вводят в состав бетонных смесей в количестве от 5% до 30% массы цемента в зависимости от назначения бетона.

5.2.7 Вода для затворения бетонной смеси и приготовления растворов химических добавок должна соответствовать требованиям ГОСТ 23732 .

5.2.8 Удельная эффективная активность естественных радионуклидов сырьевых материалов, применяемых для напрягающих бетонов, не должна превышать предельных значений в зависимости от области применения бетонов по ГОСТ 30108 .

5.3 Требования к бетонным смесям

5.3.1 Бетонные смеси для напрягающих бетонов приготовляют в соответствии с требованиями ГОСТ 7473 .

5.3.2 Состав бетонной смеси подбирают в соответствии с ГОСТ 27006 с учетом требований настоящего стандарта и технологической документации, утвержденной в установленном порядке.

6 Правила приемки

6.1 Приемку напрягающего бетона проводят по всем нормируемым в проектной документации показателям качества в соответствии с ГОСТ 7473 и ГОСТ 13015 .

Оценку бетона по морозостойкости, водонепроницаемости, средней плотности проводят при подборе каждого состава бетонной смеси по ГОСТ 27006 , далее не реже одного раза в 6 мес, а также при изменении состава бетонной смеси или используемых материалов.

6.2 Каждая партия бетонной смеси, предназначенной для напрягающего бетона, должна сопровождаться паспортом по ГОСТ 7473 .

7 Методы контроля

7.1 Прочность напрягающего бетона на сжатие, растяжение при изгибе и осевое растяжение определяют в соответствии с требованиями ГОСТ 10180 , ГОСТ 28570 , ГОСТ 17624 , ГОСТ 22690 , ГОСТ 18105 .

7.2 Среднюю плотность напрягающего бетона определяют по ГОСТ 12730.1 , ГОСТ 10181 .

7.3 Морозостойкость напрягающего бетона определяют по ГОСТ 10060 .

7.4 Водонепроницаемость напрягающего бетона определяют по ГОСТ 12730.5 .

7.5 Определение самонапряжения напрягающего бетона

7.5.1 Сущность метода

Сущность метода заключается в измерении упругой деформации, возникающей в процессе расширения образцов-призм из бетона, отформованных и твердеющих в динамометрических кондукторах, жесткость торцевых пластин которых эквивалентна жесткости продольного армирования, равного 1%.

7.5.2 Средства испытаний

При проведении испытаний должны быть использованы следующие средства измерений:

- индикатор часового типа по ГОСТ 577 ценой деления 0,01 мм и диапазоном измерения 10 мм;

- штангенциркуль по ГОСТ 166 ценой деления 0,05 мм.

Для испытаний применяют следующее оборудование:

- динамометрический кондуктор для образца-призмы размерами 100x100x400 мм или 50x50x200 мм (см. рисунки 1, 2);

- измерительное устройство "краб" с индикатором часового типа ценой деления 0,01 мм для замера выгиба одной пластины кондуктора или штатив с аналогичным индикатором (см. рисунки 3, 4) для замера выгиба обеих пластин;

- эталон для поверки измерительного устройства или стальной эталон - стержень для штатива длиной (200±1) мм, диаметром 16 мм с трехгранными кернами 7

глубиной 0,75 мм по торцам (см. рисунок 3). Материал для изготовления эталонов - сталь 3 (Ст3) по ГОСТ 5781 ;

- металлическая форма для изготовления образцов-призм размерами 100x100x400 мм (см. рисунок 5);

- металлическая форма для изготовления образцов-призм размерами 50x50x200 мм (см. рисунок 6);

- емкость с водой для хранения кондукторов с образцами.

7.5.3 Подготовка к испытанию

Отбор проб бетонной смеси при контроле качества бетона проводят один раз в смену. Проба бетонной смеси при применении кондукторов для образцов-призм размерами 100x100x400 мм должна быть не менее 15 л, для образцов-призм размерами 50x50x200 мм - не менее 2 л.

До сборки кондуктора (см. рисунки 1, 2) с формой проводят затяжку гаек 4

на тягах 3

до упора с выборкой зазора. Не допускается зазор между тягами с пластиной 2

. Нулевой замер кондуктора снимают с помощью измерительного устройства "краб" или штатива, предварительно поверенных с помощью эталона на постоянство отсчета. При поверке штатива эталон необходимо выставлять всегда в одном и том же положении - меткой вверх. Отсчеты снимают с точностью до половины деления индикатора часового типа. Температура кондуктора, измерительного устройства и эталона во время замера должна быть одинаковой.

Перед формованием образца-призмы форма должна быть смазана тонким слоем смазочного материала и собрана с помощью скоб на тягах кондуктора с минимальным зазором для исключения деформаций.

Контроль самонапряжения бетона проводят на бетонном заводе или на строительном объекте у места укладки бетона в конструкцию.

Формование образцов-призм проводят в соответствии с требованиями ГОСТ 10180 . Отформованные в кондукторе образцы-призмы укрывают пленкой или другими водонепроницаемыми материалами для защиты от потерь влаги.

Твердение образцов-призм до достижения прочности бетона 7-15 МПа (примерно сутки) должно происходить в помещении с температурой воздуха (20±2) °С, дальнейшее твердение после снятия формы (до 28 сут) - в воде или в обильно влажных опилках, песке и т.п.

7.5.4 Проведение испытаний

Самонапряжение напрягающего бетона определяют при подборе состава бетонной смеси и контроле качества бетона в целях обеспечения расчетного самонапряжения бетона.

Самонапряжение бетона определяют по трем контрольным образцам-призмам размерами 50x50x200 мм (при использовании щебня фракции не более 10 мм) или 100x100x400 мм, отформованных и твердеющих в специальных динамометрических кондукторах, создающих в процессе расширения бетона упругое ограничение деформаций, эквивалентное продольному армированию образцов-призм, равному 1%.

Измерение кондукторов проводят ежедневно для бетона в возрасте 1-7 сут и далее в возрасте 10, 14 и 28 сут каждый раз с поверкой измерительного устройства с помощью эталона. Результаты измерений заносят в журнал испытаний образцов-призм в кондукторах при определении самонапряжения бетона.

Значение самонапряжения образца-призмы , МПа, определяют по формуле

где - полная деформация образца-призмы;

- длина образца;

- приведенный коэффициент армирования образца, принимаемый равным 0,01;

- модуль упругости стали, принимаемый равным 2·10 МПа.

Самонапряжение бетона вычисляют как среднее арифметическое значение двух наибольших результатов измерения трех образцов-призм в кондукторах, отформованных из одной пробы бетона в возрасте от 1 до 7, 10, 14, 28 сут. Вычисления проводят до двух знаков после запятой.

8 Гарантии производителя (поставщика)

8.1 Производитель (поставщик) бетонной смеси, предназначенной для напрягающего бетона гарантирует:

- на момент поставки потребителю - соответствие всех нормируемых технологических показателей качества бетонных смесей заданным в договоре на поставку;

- в проектном возрасте - достижение всех нормируемых показателей качества бетона, заданных в договоре на поставку, при условии, что потребитель бетонной смеси при изготовлении бетонных и железобетонных конструкций обеспечивает выполнение требований действующих нормативных и технических документов по бетонированию конструкций и соответствие режимов твердения бетона по ГОСТ 10180 .

8.2 Гарантии производителя (поставщика) бетонной смеси должны быть подтверждены:

- протоколами определения качества бетонных смесей при подборе их состава и проведении операционного и приемо-сдаточного контроля;

- протоколами определения нормируемых показателей качества напрягающего бетона в проектном возрасте.

1

- верхняя пластина; 2

- нижняя пластина; 3

- тяга; 4

- гайка; 5

6

- репер с продольным керном; 7

- репер с плоским окончанием; 8

- бетонный образец-призма

Примечание - Материал пластин и гайки - Ст.45 по ГОСТ 5781 , тяги - Ст.3; реперов - латунь Л62 по ГОСТ 17711 . Детали кондуктора хромировать Х36 по ГОСТ 9.306 , хром матовый.

Рисунок 1 - Динамометрический кондуктор для образцов-призм размерами 100x100x400 мм

1

- верхняя пластина; 2

- нижняя пластина; 3

- тяга; 4

- гайка; 5

- репер с трехгранным керном глубиной 0,75 мм; 6

- бетонный образец-призма

Примечание - Материал пластин и гайки - Ст.45; тяги - Ст.3; репера - латунь Л62. Детали кондуктора хромировать Х36 по ГОСТ 9.306 , хром матовый.

Рисунок 2 - Динамометрический кондуктор для образцов-призм размерами 50x50x200 мм

(А) Схема измерения, установка измерительного устройства "краб" на кондуктор

(Б) Эталон с измерительным устройством "краб"

1 - кондуктор размерами 100x100x400 мм; 2 - измерительное устройство "краб"; 3 - эталон; 4 - бетонный образец-призма; 5 - индикатор часового типа; 6 - шпилька с припаянным шариком диаметром 5 мм; 7 - трехгранный керн глубиной 0,75 мм; 8 - продольный керн; 9 - стопорный винт.

Рисунок 3 - Измерительное устройство "краб" с индикатором часового типа для определения самонапряжения образцов-призм размерами 100x100x400 мм

1 - основание штатива; 2 - шпилька с шариком; 3 - кондуктор с бетонной призмой; 4 - винт крепления индикаторов; 5 - индикатор; 6 - стойка; 7 - винт крепления консоли; 8 - консоль; 9 - гайка

Рисунок 4 - Штатив с индикатором часового типа для определения самонапряжения образцов-призм

1 - дно формы; 2 - борт формы со скобами; 3 - шайба 12.03.01 ГОСТ 6958 ; 4 - болт M12-6gX30.56.05 ГОСТ 7798

Рисунок 5 - Металлическая форма для изготовления образцов-призм размерами 100x100x400 мм

1 - дно формы; 2 - борт формы со скобами; 3 - шайба 8.03.05 ГОСТ 11371 ; 4 - болт M8-6gX40.56.05 ГОСТ 7798

Рисунок 6 - Металлическая форма для изготовления образцов-призм размерами 50x50x200 мм

УДК 691.328 МКС 91.100.30

Ключевые слова: напрягающие бетоны, бетоны с компенсированной усадкой, напрягающий цемент, расширяющие добавки, самонапряжение, свободное расширение, водонепроницаемость, трещиностойкость, долговечность

__________________________________________________________________________

Электронный текст документа

подготовлен АО "Кодекс" и сверен по:

официальное издание

М.: Стандартинформ, 2015