Конструкции зданий из монолитного железобетона. Технология возведения зданий из монолитного железобетона. Приемка бетонной смеси

Здания из монолитного железобетона

Лекция 11

ТИПЫ ГРАЖДАНСКИХ ЗДАНИЙ

Монолитными называют строительные конструкции, главным образом бетонные и железобетонные, основные части которых выполнены в виде единого целого (монолита) непосредственно на месте возведения здания или сооружения. При сочетании монолитных конструкций со сборными способ возведения и окончательная конструкция называются сборно-монолитными. Способ возведения зданий из монолитного и сборно-монолитного железобетона позволяет получить разнообразные формы зданий, любые формы и размеры проемов, различную этажность и т.п. При этом требования унификации геометрических параметров, нагрузок, типов изделий должны соблюдаться аналогично тому, как и для полносборных зданий.

Приемка установленной разборно-переставной опалубки

Все данные, результаты и т.д. Содержащиеся в этой публикации, были подготовлены авторами в соответствии с их знаниями. Поэтому она не несет никакой ответственности за любые неточности. Воспроизведение торговых наименований, торговых наименований, описаний продуктов и т.д. в этой работе не дает даже без специальной маркировки предположения о том, что такие имена следует считать бесплатными в смысле законодательства о защите товарных знаков и товарных знаков и, следовательно, могут использоваться всеми.

Цельномонолитные здания - жилые, общественные, производственные - возводятся как с несущими стенами, так и с использованием каркаса исходя из технологических и функциональных требований. Отличительными особенностями таких решений являются четкость и простота конструктивных форм: колонны - круглого или прямоугольного сечения; перекрытия - в основном безбалочные, обеспечивающие свободу в расстановке перегородок, ᴛ.ᴇ. свободу планировочных решений; вертикальные диафрагмы жесткости упрощают конструкцию узлов сопряжения перекрытий с колоннами, работающими в данном случае только на вертикальные нагрузки; в перекрытиях укладываются все разводки труб для электро- и слаботочных устройств, что исключает крайне важно сть в устройстве подвесных потолков или подсыпок под полы, в которых обычно размещают трубы.

А также другие работы, которые могут Вас заинтересовать

Снос, который часто называют демонтажем, включает заключительную фазу жизненного цикла здания или строительной площадки после снятия с эксплуатации. Когда здание разрушено, здания, сооружения и технические установки, которые больше не требуются или больше не функционируют, удаляются.

Необходимое разрешение на строительство требуется для строительства здания. Любой, кто выступает против этого, может быть оштрафован штрафом, вплоть до запроса прерывания. В Строительном кодексе заявления приводятся в Разделе 179. Муниципалитет может к владельцу здания или здания или сооружения экспресс и его совершить, чтобы прервать, если нарушение положений плана развития или каких-либо других недостатков и недостатков.

Применение для многоэтажных каркасных зданий пространственных ядер жесткости, выполняемых из монолитного железобетона, позволяет возводить эти здания с усложненной конфигурацией в плане, с разнообразными объёмно-планировочными решениями. В конструктивном же отношении образование сплошного, коробчатого в плане, сечения ядра жесткости вместо плоских стен жесткости но много раз увеличивает пространственную жесткость здания, а также позволяет значительно снизить расход бетона и стали.

Они должны учитываться при оценке застроенного сайта, поскольку они могут в целом значительно снизить стоимость рынка по сравнению с неразвитым свойством. Кроме того, затраты на снос также играют важную роль в налоговой обработке. Здесь следует отметить, могут ли затраты на снос уже относиться к издержкам производства.

Специальные виды опалубки

В стандартной книге исполнения для описания строительных услуг область обслуживания является предметом обслуживания. Для того, чтобы выполнить снос как можно более экономически, необходимо выбирать между доступными, часто подходящими методами сноса. В дополнение к экономической эффективности другие критерии и другие критерии играют важную роль в выборе процесса сноса. Это: космические условия, расписание, транспортные издержки, расходы на утилизацию и правовые рамки.

Одним из эффективных направлений в строительстве многоэтажных зданий является применение сборно-монолитных крупнопанельных элементов. При этом возведение зданий из стандартных панелей ограничивается высотой 20-25 этажей. При такой этажности в панелях возникают значительные усилия от ветровых нагрузок, которые приводят к исчерпанию их несущей способности. Увеличение этажности должна быть достигнуто сочетанием панельной системы с монолитным ядром жесткости, ĸᴏᴛᴏᴩᴏᴇ воспринимает все горизонтальные нагрузки, действующие на здание, освобождая панели для работы только на вертикальные нагрузки.

Бетонирование конструкций: Приготовление бетонной смеси. Доставка бетонной смеси на объект. Подготовка к бетонированию. Приемка бетонной смеси

Условия правовой основы включают, Требования к ограничению развития шума и пыли, а также ударам. Космические условия могут, например, Например, чтобы исключить использование больших устройств, если, Например, известны слишком узкие или существующие пустоты под местом сноса. Расходы на удаление увеличиваются в любом случае, если объект сноса загрязнен загрязняющими веществами.

Способы разрушения описаны в стандартизации и варьируются от механических методов, таких как, Забивание, прессование, постукивание, долбление, разрывы или взрывные работы с помощью термических методов, таких как плазменная резка, резки пламени с кислородными фурмами сердечника и пламя резки порошка с резаками, к гидравлическим способам, такие как резка воды под высоким давлением.

Монолитные и сборно-монолитные системы, применяемые в жилищном строительстве, ориентированы преимущественно на бескаркасные конструктивные системы в перекрестно-стеновом или поперечно-стеновом варианте. При смешанных конструктивных системах первый этаж - каркасный, верхние - бескаркасные.

Монолитное домостроение подчиняется жестким требованиям унификации: шаг продольных и поперечных стен 2,7-7,2 м с градацией 300 мм; высота жилых этажей 2,8 и 3 м; высота нежилых этажей 3,3; 3,6; 4,2 м; шаг несущих конструкций первых нежилых этажей: 6,0; 6,6; 7,2 м - должна быть принят независимо от шага несущих конструкций вышерасположенных этажей здания.

Характеристики процедур сноса по их характеристикам

В механическом способе для завершения растяжения, изгибных и сдвиговых напряжений производятся для того, чтобы загрузить статические и динамические компоненты, пока они не сломать или сгенерированы путем сверления, распиливанией и шелушение ломая точки, разделенные компоненты или слои поднимаются. Механические методы сноса оказались на практике и используются ежедневно во многих местах.

Другие устройства, которые используются, - лебедки и шкивы. Наиболее рентабельным методом механического разрушения является загрузка с весами, цель состоит в том, чтобы части разрушения падали как можно дальше внутрь здания. Например, веревку или гидравлический экскаватор с весом падения. Возможны три возможных метода.

Унификация позволила предусмотреть ряд вариантов решения базовых конструкций зданий исходя из производственных и материальных возможностей района строительства. Неизменными во всех вариантах остаются монолитные внутренние стены толщиной не менее 160 мм при выполнении из тяжелого бетона и не менее 180 мм - из конструктивного легкого.

Вертикальное падение лампы, Потолки, своды и фундаментные плиты, горизонтальные и боковые, поражающие стены. Механизм механического разрушения с особенно малой вибрацией - это абляция. Его можно выполнять вручную или с помощью инструментов на несущих устройствах, таких как гидравлический экскаватор. Инструмент, который будет использоваться, - это молоток для сноса. Абляции часто предшествуют другие методы прерывания, поскольку, Например, отдельные компоненты. При удалении вручную здание должно оставаться доступным и всегда проверяться на стабильность.

По технологическому признаку разнообразие монолитных и сборно-монолитных стен можно свести к трем модификациям - стены полностью монолитные; стены, содержащие только монолитный слой (либо пояс); стены, не содержащие монолитных бетонных включений.

Первая группа стеновых конструкций решается при возведении зданий в крупнощитовой и блочной опалубке. Монолитные стены проектируют однослойными из легких бетонов плотностью 1000-1200 кг/м, класса не ниже В3,5. Следует отметить, что современные энергоэкономические требования ограничили область применения таких конструкций южными районами страны.

При необходимости необходимо подкреплять или подкреплять, что делает удаление более дорогостоящим. При захвате захватом или щипцами, большим и тяжелым оборудованием для сноса, Канатные экскаваторы или гидравлические экскаваторы. Это означает, что этот процесс механического разрушения характеризуется прежде всего высоким пространственным требованием, кроме того, для устройства требуется достаточная стабильность, и устройство должно иметь достаточный радиус действия, так как нарезание происходит сверху.

Доставка бетонной смеси на объект

Нажим с помощью толкателя представляет собой метод механического разрушения, при котором полный отрыв осуществляется с помощью гидравлического устройства. Чтобы выполнить эту проверку, устройство должно достичь самой высокой точки здания. Чтобы избежать падения частей, которые падают снаружи, ударный рычаг может быть установлен на максимум на 60 см ниже стены. Этот процесс эффективен, но также очень громкий, пыльный и вибрационный.

Сборно-монолитные стены содержат и сборные элементы. Монолитный слой толщиной не менее 120 мм из тяжелого или легкого плотного бетона. Сборный элемент стены - ʼʼскорлупаʼʼ - имеет утепляющие и защитно-отделочные функции, располагается снаружи монолитного слоя, являясь его оставляемой опалубкой. Сборная ʼʼскорлупаʼʼ может иметь несколько вариантов конструкции: однослойная легкобетонная панель; панель из конструкционного легкого бетона с утепляющими вкладышами; железобетонная ребристая панель с толщиной плиты 80 мм и эффективным утеплителем. ʼʼСкорлупыʼʼ крепят к монолитному слою гибкими связями.

Разрыв как процесс механического разрушения отличается. Разрывы с натяжением троса и разрыв с ручкой отрыва. . В этом механическом разрушении различают три возможных механизма действия. В котором весь объект сноса окружен несъемными кабелями, а затем убирается в направлении падения. Отдельно стоящее многоэтажное здание с почти квадратным планом этажа в основном в ходе поезда, внешние стены поворачиваются внутрь, а здание рушится в направлении вытягивания из-за оконного эффекта потолков. Перемещение водопадов и стен, опоры на половину высоты и стены с обеих сторон соединены кабелем и изгибаются путем вытягивания перпендикулярно оси системы. Это приводит к почти вертикальному краху. . Демонтаж - это метод механического разрушения для проектов сноса зданий, таких как мосты, залы, мачты и силосы из стали, железобетона и сборного бетона, изготовленные из дерева или мелкозернистой монолитной стали.

Когда климатические условия позволяют применить утепление изнутри, толщину монолитного слоя принимают не менее 160 мм при выполнении его из тяжелого бетона и не менее 200 мм - из легкого бетона. Внутренний утепляющий слой выполняют из газобетонных блоков плотностью 300-350 кг/м.

Рациональной областью применения монолитного железобетона являются конструкции перекрытий под большие нагрузки, в частности устройство безбалочных перекрытий. Возведение таких перекрытий методом подъема - один из прогрессивных методов. Основные особенности метода подъема перекрытий заключаются в изготовлении ʼʼпакетаʼʼ перекрытий в виде плоских монолитных железобетонных плит на уровне земли и постепенном подъеме их по направляющим опорам. Направляющими опорами служат сборные железобетонные или металлические колонны, а также монолитные железобетонные ядра жесткости, возводимые в переставной или скользящей опалубке. Перекрытия поднимают с помощью специальных домкратов, устанавливаемых на колоннах.

Строительные работы, как правило, отделены друг от друга путем разделения компонентов и ослабления соединений. Особое внимание уделяется стабильности остаточной структуры, которая должна быть обеспечена инженерами-строителями. Инженер-строитель должен установить разделительные разрезы путем распиловки или термической резки. Перед фактическим разделением компонентов они должны быть защищены от падения с помощью подъемных устройств и подъемных устройств. Здесь краны обычно используются в качестве устройств.

При взрыве объектов разрушения. Взрывчатые вещества и гидравлические отделители. . Взрыв с гидравлическим расщепляющим устройством используется в качестве метода механического разрушения, особенно при контролируемом разборке тяжелых бетонных деталей. На втором этапе выполняется гидравлическая дробеструйная обработка с последующей отделкой материалов для сноса. Дальнейший процесс механического разрушения является отслаиванием. Он используется для удаления цементной кожи на бетонных компонентах. Это краевая зона бетонной поверхности, которая состоит только из цементного камня и тонкого раствора и непрерывно проходит в нормальную бетонную зону.

Преимуществами этого метода являются: возможность создавать разнообразные объёмно-планировочные решения зданий как с помощью изменения конфигурации бортовой опалубки перекрытий, так и благодаря отсутствию выступающих из перекрытий балок и ригелей, произвольному расположению в плане колонн; комплексная механизация процессов возведения зданий, удобство выполнения значительной части работ на уровне земли; возможность возводить объекты в условиях ограниченной строительной площадки (благодаря отсутствию наземных кранов и минимальных площадей для складирования материалов), что имеет особо важное значение в условиях строительства на сложном рельефе или на затесненных площадках среди существующей городской застройки.

Механические процессы сноса Распиловка и сверление обычно требуются для других процессов. С ними индивидуальными разрезами для частичных окончаний устанавливаются, тем больше поддержки привода домой, слезотечение, прессование или взрывных, но и поставить, например, начальные точки для использования порошка резаков. Используются такие инструменты, как: алмазные пилы, алмазные пилы, алмазные пилы, сплошные сверла и ударные сверла.

Термическое и гидравлическое разрушение. Процедуры термического разрушения можно различать в соответствии с их режимом работы. Во-первых, есть тепловой резки путем прямого нагревания, в котором осуществлено за счет теплопроводности и излучения крекинг, зазубрин, плавления или процессов испарения. Эта область включает в себя бурение и резку с помощью корончатых сердечников, резку с помощью огнетушащих огней, резку плазменными факелами и технологию сварки с термитом.

Сборно-монолитные перекрытия состоят из двух элементов: нижней сборной плиты толщиной 40-60 мм и монолитного верхнего бетонного слоя толщиной 100-120 мм.

Сборные перекрытия монтируют из типовых изделий, применяемых в массовом строительстве: плит сплошного сечения или многопустотных элементов.

Лестницы, перегородки, лифтовые шахты монолитных и сборно-монолитных зданий выполняют сборными.

Тепловой снос с энергетическим излучением все еще находится в разработке. В будущем лазерное, электронное и инфракрасное излучение может быть использовано при сносе. Термическое разделение с электромагнитной энергией также находится в стадии разработки и может быть достигнуто потоками через электрические поля или через магнитные поля.

Методы гидравлического разрушения основаны на таких эффектах, как выщелачивание, кавитация и эффекты снарядов. На практике методы гидравлического разрушения используются для гидравлической резки с пескоструйной очисткой под высоким давлением и во время струйной подачи воды в импульсном режиме.

Тема 4.2. Крупнопанельные здания

Крупнопанельными называют здания, монтируемые из заранее изготовленных крупноразмерных плоскостных элементов стен, перекрытий, покрытий и других конструкций. Сборные конструкции имеют повышенную заводскую готовность - отделанные наружные и внутренние поверхности, вмонтированные окна и двери.

Технология установки опалубки

По накопленным материалам и компонентов, такие как почва, щебень, металл, пластмассы, уплотнительные материалы, стекла, картон, композиты, старые покрытия, строительные отходы от повреждений огня, части электрического, снос улиц, дорожек и площадей, дренажных компоненты, растительных остатки, очистка остатков по сносу или загрязняющие вещества должны быть разделены, собраны и сохранены в соответствии с положениями об утилизации отходов. Они, насколько это возможно, с учетом для целей закона «способствовать утилизации и обеспечения экологически безопасного обращения с отходами», или, если они не подлежат вторичной переработке, утилизации или на хранение.

По конструктивной схеме здания бывают: бескаркасные, с продольными и поперечными несущими стенами и каркасные.

Бескаркасные здания состоят из меньшего числа сборных элементов, отличаются простотой монтажа и имеют преимущественное применение в массовом жилищном строительстве. В этих зданиях наружные и внутренние стены воспринимают все действующие нагрузки. Пространственная жесткость и устойчивость обеспечиваются взаимной связью между панелями стен и перекрытий. При этом существует четыре конструктивных варианта опирания плит перекрытий: на продольные несущие стены; по контуру; на внутренние поперечные стены; по трем сторонам (на продольную несущую и внутренние поперечные).

Эти требования служат для предотвращения отходов и защиты природных ресурсов. Было продемонстрировано, что легкие решения имеют большие преимущества и не могут сравниваться по всему миру со световыми системами. Пожаробезопасность: бетон, помимо негорючего материала, плохо проводит тепло, и поэтому огонь не оказывает опасного воздействия на сборку конструкции, в отличие от того, что происходит с чисто металлическими конструкциями. Никакое конкретное здание не растает в результате пожара.

Ущерб, вызванный пожаром, может быть легко восстановлен на металлических конструкциях только в том случае, если он был непродолжительным. Низкая проводимость бетона благоприятствует задержке времени, в которое увеличивается температура, и в то же время уменьшается сопротивление сопротивления структуры. Даже в ситуациях максимальной деформируемости достигается стабильность сборки.

В каркасных панельных зданиях действующие на них нагрузки воспринимают ригели и стойки каркаса, а панели выполняют чаще всего лишь ограждающие функции. Различают следующие конструктивные схемы: с полным поперечным каркасом; с полным продольным каркасом; с пространственным каркасом; с неполным поперечным каркасом и несущими наружными стенами; с опи-ранием плит перекрытия по четырем углам непосредственно на колонны; с опиранием плит на наружные панели и на две стойки по внутреннему ряду. Эти схемы особенно эффективны для общественных зданий.

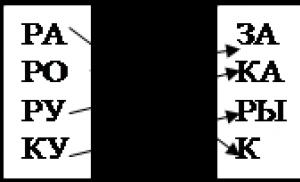

Важным этапом проектирования крупнопанельных зданий является выбор системы разрезки стен (рис. 4.1).

В крупнопанельных зданиях применяют горизонтальную схему (однорядная разрезка) членения - образуется одноэтажными панелями размером на одну комнату (с одним окном), на две комнаты и полосовая (из полосовых поясных и простеночных панелей). Вертикальная схема (двухрядная разрезка) образуется из панелей на два этажа: с одним окном на этаж и полосовая из двухэтажных про-

|

Рис. 4.1. Схемы разрезки фасада здания на панели: а - на комнату с окном; б - на две комнаты с окнами или окном

и балконной дверью; в - ленточная навесная панель; г - простеночные панели на два этажа с подоконными вставками

стеночных панелей и междуэтажных поясных панелей. В гражданском строительстве наибольшее распространение получила горизонтальная схема разрезки стен.

Конструкции стеновых панелей

К стеновым панелям, кроме базовых требований, которые предъявляются к наружным стенам (прочность, малая теплопроводность, небольшая масса, огнестойкость, экономичность), предъявляют специальные требования: технологичность изготовления в заводских условиях; простота монтажа; совершенство конструкций стыков; высокая степень заводской готовности.

Стеновые панели ввиду их значительной длины и высоты при небольшой толщине не обладают устойчивостью. Эта устойчивость обеспечивается креплением панелей между собой, с конструкциями перекрытия и др.

Размещено на реф.рф

Учитывая зависимость отвида конструктивной схемы стеновые панели делятся на несущие, самонесущие, навесные. Панели наружных стен бывают одно- и многослойными.

Однослойные панели изготовляют из однородного малотеплопроводного материала (легкого или ячеистого бетона), класс прочности которого должен соответствовать воспринимаемым нагрузкам, а толщина - учитывать климатические условия района строительства. Панель армируют сварным каркасом и сеткой. С наружной стороны панели имеется защитный слой из тяжелого бетона толщиной 20-30 мм и с внутренней стороны - отделочный слой из цементного или известково-цементного раствора толщиной 10-15 мм. Хорошим материалом для однослойных панелей является ячеистый бетон плотностью 600-700 кг/м. Толщина панелей зависит от климатических условий и принимается 240-320 мм. Эти паНели применяют для зданий с внутренними поперечными несущими стенами, где наружные стеновые панели являются самонесущими.

Двухслойные панели состоят из несущего слоя из плотного легкого (плотностью > 1000 кг/м 3) или тяжелого бетона класса В10-В15 ^ и утепляющего слоя из теплоизоляционного легкого или ячеистого бетона или жестких теплоизоляционных плит. Толщина несущего слоя для стеновых панелей должна быть не менее 60 мм, его располагают с внутренней стороны помещения, чтобы он одновременно являлся и пароизоляционным. Теплоизоляционный слой снаружи защищают слоем декоративного бетона или раствора марки 50-70 толщиной 15-20 мм.

Трехслойные панели

состоят из двух железобетонных плит и эффективного теплоизоляционного слоя (утеплителя), укладываемого между ними. В качестве утеплителя применяют полужесткие минераловатные плиты, пенополистирол, маты из стекловолокна, а также жесткие утеплители - пеностекло, пеносиликат, пенобетон и др.

Размещено на реф.рф

Железобетонные слои панели соединяются между собой сварными арматурными каркасами. Внутренний слой трехслойной панели принимают толщиной 80 мм, а наружный - 50 мм. Толщину слоя утеплителя определяют теплотехническим расчетом.

Асбестоцементные плиты могут иметь каркасную и бескаркасную конструкцию. Каркасная панель состоит из двух асбестоцементных листов: наружного толщиной 10 мм, внутреннего - 8 мм и каркаса между ними из асбестоцементных брусков специального профиля. Внутри панели укладывают утеплитель. Плиты крепят к каркасу на прочном полимерном клею. Бескаркасные панели состоят из наружного асбестоцементного листа толщиной 10 мм, которому придается коробчатая форма, и второго плоского листа͵ образующего внутреннюю поверхность панели. Между листами укладывается утеплитель. Толщина панелей равна 140 мм.

Панели внутренних стен изготовляют из тяжелого или легкого бетона (шлакобетона, керамзитобетона), а также ячеистых и силикатных бетонов. По конструктивному решению несущие панели внутренних стен бывают сплошными, пустотелыми, часто ребристыми, с ребрами по контуру. Их высота соответствует размеру этажа, а длина кратна размерам конструктивной ячейки здания. Панели поперечных стен выполняют размером на комнату, панели продольных стен - на 1-2 комнаты.

Для бескаркасных крупнопанельных зданий характерны конструктивные схемы:

с малым шагом несущих поперечных стен - 2,7-3,6 м, поперечные и продольные стены здания - несущие. Панели наружных стен однослойные или трехслойные, внутренних стен - железобетонные толщиной 120-160 мм. Плиты перекрытия - железобетонные сплошные толщиной 120 мм с опиранием по контуру. Фундаментами наружных самонесущих стен служат сборные железобетонные блоки, внутренних несущих стен - железобетонные плиты прямоугольной формы. Наружные стены подземной части здания смонтированы из керамзитобетонных или железобетонных трехслойных цокольных панелей. Внутренние поперечные стены - из железобетонных панелей толщиной 120-160 мм. Перекрытие над подвалом - из плоских железобетонных плит толщиной 120 мм, опертых по контуру; с большим шагом несущих поперечных стен - 3,6-7,2 м, несущие поперечные стены из плоских железобетонных панелей толщиной 160 мм. Наружные продольные стены - самонесущие однорядной или поясной разрезки из панелей, изготовленных из легких или ячеистых бетонов. Межкомнатные перегородки - гипсобетонные толщиной 80 мм. Плиты перекрытия - сплошные железобетонные толщиной 160 мм или многопустотные толщиной 220 мм;

со смешанным шагом несущих поперечных стен. Наружные стены - самонесущие однорядной разрезки из керамзитобетонных панелей. Плиты перекрытия - сплошные толщиной 160 мм, опертые в узких ячейках по контуру, в широких ячейках - по двум сторонам, или многопустотные толщиной 220 мм. Подземная часть здания с большим и смешанным шагом несущих поперечных стен: фундаменты внутренних стен - железобетонные плиты, уложенные сплошной или прерывистой лентой; под наружные стены (участки между лентами фундаментов) укладывают бетонную подготовку толщиной 100 мм. Внутренние стены подземной части монтируют из железобетонных панелей толщиной 160 мм с проемами для прохода и пропуска коммуникаций. Наружные стены - из ребристых железобетонных цокольных панелей, утепленных керамзитобетоном. Подвал перекрывают многопустотными плитами толщиной 220 мм или сплошными толщиной 160 мм;

с тремя продольными несущими стенами пролетом 6 м. Наружные продольные стены - несущие из керамзитобетонных панелей толщиной до 400 мм. Внутренняя продольная стена - несущая из плоских железобетонных панелей толщиной 160-200 мм. Плиты перекрытия - железобетонные сплошные толщиной 160 мм. Подземная часть здания смонтирована из трапециевидных фундаментных плит, цокольных панелей и панелей внутренних стен.

В зданиях с поперечным расположением несущих стен лестницы состоят из площадок и маршей. Лестничные площадки укладывают на продольные стены и монтажные столики поперечных стен. Лестничные марши опирают на четверти продольного ребра площадки, и закладные детали соединяют сваркой.

В зданиях с продольным расположением несущих стен лестницы выполняют из маршей с полуплощадками, опертых на продольные стены здания.

Балконы консольно заделаны в наружную стену, они бывают закрепленными с междуэтажным перекрытием или дополнительно опертыми на приставную Г-образную стойку. Плиты балкона имеют вынос до 1,2 м. Полы - цементные или керамической плитки с уклоном от здания. Ограждение высотой 1050 мм - в виде стальной решетки или защитного экрана из листовых материалов.

Стыки наружных и внутренних крупнопанельных зданий

Сопряжение панелей стен между собой и с перекрытиями называются стыками. Эксплуатационные качества крупнопанельных домов во многом зависят от конструктивного исполнения стыков. Стыки должны быть прочными, долговечными, водо- и воздухонепроницаемыми, иметь достаточную теплозащиту и быть несложными по способу заделки.

Стыки наружных стен подразделяют по расположению на горизонтальные и вертикальные.

Вертикальные стыки по способу связей панелей между собой разделяют на упругоподатливые и жесткие (монолитные).

При устройстве упругоподатливого стыка (рис. 4.2) панели соединяют с помощью стальных связей, привариваемых к закладным деталям стыкуемых элементов. В паз, образуемый четвертями, входит на глубину 50 мм стеновая панель внутренней поперечной стены. Соединяют панели с помощью накладки из полосовой стали, при

|

Рис. 4.2. Конструкция вертикального упругоподатливого стыка панелей:

1 - стальная накладка; 2 - закладные детали;

3 _ тяжелый бетон; 4 - термовкладыш; 5 - полоса гидроизола

или рубероида; 6 - гернит или пороизол; 7 - раствор или герметик

вариваемой к закладным деталям панели. Для герметизации стыка в его узкую щель заводят уплотнительный шнур гернита на клею или пороизола на мастике. С наружной стороны стык промазывают специальной мастикой - тиоколовым герметиком. Для изоляции от проникновения влаги с внутренней стороны стыка наклеивают на битумной мастике вертикальную полоску из одного слоя гидроизола или рубероида. Вертикальные колодцы стыка заполняют тяжелым бетоном. Недостатком упругоподатливых стыков является возможность коррозии стальных связей и закладных деталей. Такие крепления податливы и не всегда обеспечивают длительную совместную работу сопрягаемых панелей и, следовательно, не могут предохранить стык от появления трещин.

Более распространенными являются жесткие монолитные стыки. Прочность соединения между стыкуемыми элементами обеспечивается замоноличиванием соединяющей стальной арматуры бетоном. На рис. 4.3 приведен монолитный стык однослойных стеновых панелей с петлевыми выпусками арматуры, соединительными скобами из круглой стали диаметром 12 мм. Между замоноличенной зоной стыка и герметиком образована воздушная вертикальная полость, которая служит дренажным каналом, отводящим попадающую внутрь шва воду с выпуском ее наружу на уровне цоколя. Нередко в стык панелей для повышения его теплозащитных свойств укладывают минераловатный вкладыш, обернутый полиэтиленовой пленкой или из пенопласта.

|

Рис. 4.3. Монолитный вертикальный стык:

а - вертикальный стык; б - то же с утепляющим пакетом;

1 - наружная керамзитобетонная панель; 2 - анкер диаметром 12 мм;

3 - дренажный канал; 4 - пороизоловый жгут; 5 - герметик;

6 - прокладка; 7 - скобы; 8 - бетон; 9 - внутренняя несущая панель

из железобетона; 10 - петля; 11 - минераловатный пакет

Для устройства жестких стыков используют также сварные анкеры - связи, которые представляют из себяТ-образные элементы, изготовленные из полосовой стали и располагаемые в стыке ʼʼна реброʼʼ. При этом в стеновых панелях оставляют концевые выпуски арматуры (в пределах габарита форм), которые приваривают после установки панелей к концам анкеров. Такое соединение позволяет обеспечить плотное заполнение полости стыка бетоном, почти втри раза уменьшить расход стали.

Вертикальные стыки по особенностям заделки наружной части бывают: закрытые, защищаемые снаружи цементным раствором, герметизирующей мастикой, упругой прокладкой, а изнутри - прослойкой рубероида, утепляющим пакетом и монолитным бетоном; открытые с раздельными водо- и воздухонепроницаемыми преградами; водоотбойная лента͵ не допуская влагу вовнутрь стыка, одновременно отводит ее наружу; дренированные снаружи защищены аналогично тому, как и закрытые стыки, но их конструкция допускает поэтажный отвод влаги, попавшей вовнутрь стыка. Влага через декомпрес-сионный канал стекает вниз, здесь через дренажное отверстие на пересечении вертикального и горизонтального стыков водоотводя-щим фартуком выводится наружу. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, дренированный стык по способу заделки относится к закрытым, а по характеру работы - к открытым.

Для устройства горизонтальных стыков

верхнюю стеновую панель укладывают на нижнюю на цементном растворе. При этом через горизонтальный шов, плотно заполненный раствором, дождевая вода может проникать вследствие капиллярного подсоса воды через раствор.

Размещено на реф.рф

По этой причине в стыке устраивают противодождевой барьер, идущий сверху вниз. На наклонной части раствор прерывают и создают воздушный зазор, в пределах которого подъем влаги по капиллярам прекращается (рис. 4.4).

РИС. 4.4. Конструкция горизонтального стыка однослойных стеновых панелей.

1 - железобетонная панель перекрытия; 2 - цементный раствор; 3 - стеновая панель; 4 - противодождевой барьер; 5 - герметизирующая

|

мастика (тиоколовая или полиизобутиленовая УМС-50); 6 - пороизол или гернит; 7 - термовкладыш в гидроизоляционной оболочке

Рис. 4.5. Типы стыков колонн: а - сферический; б - плоский безметальный; 1 - сферическая бетонная поверхность; 2 - выпуски арматурных стержней; 3 - стыковочные ниши;

4 - паз для монтажа хомута; 5 - раствор или мелкозернистый бетон;

6 _ центрирующий бетонный выступ; 7 - сварка выпусков арматуры

Соединение панелей внутренних стен бескаркасных зданий осуществляется путем приварки соединительных стержней диаметром 12 мм к закладным деталям по верху панели. Вертикальные швы между панелями заполняют упругими прокладками из антисепти-рованных мягких древесно-волокнистых плит, обернутых толем, а вертикальный канал заполняют мелкозернистым бетоном или раствором.

Каркасно-панельные здания

Каркасно-панельные здания широко применяются при строительстве общественных зданий. Стоит сказать, что для них характерны две конструктивные схемы - с поперечным и продольным расположением ригелей.

Элементы сборного железобетонного каркаса включают колонны прямоугольного сечения высотой один-два этажа с одной консолью для крайнего ряда и двумя консолями для среднего ряда; ригели таврового сечения с одной или двумя полками для опирания плит перекрытия и лестничных маршей; плиты перекрытия (многопустотные или сплошные), состоящие из межколонных (связевых), пристенных с пазами для колонн и рядовых плит шириной 1200, 1500 мм.

Сопряжение элементов каркаса, осуществляемое на опоре, называют узлом. К узлу относят:

стык колонн: колонну опирают через бетонные выступы оголовков, сваривая выпуски арматуры и замоноличивая стык (рис. 4.5); опирание ригеля на консоль колонны: на поверхности консоли закрепляют сваркой закладных деталей, наверху -стальной накладкой, приваренной к закладным деталям колонны и ригеля, затем швы замоноличивают раствором (рис. 4.6); опирание плиты перекрытия на ригель: уложенные плиты на полки ригелей соединяются между собой стальными связями, зазоры между ними заделываются раствором. Различают следующие системы каркасов: рамные, рамно-свя-зевые, связевые.

Рамная система (рис. 4.7) состоит из колонн, жестко соединенных с ними ригелей перекрытий, располагаемых во взаимно-перпендикулярных направлениях и образующих жесткую конструктивную систему.

Врамно-связевых системах (рис. 4.8) совместная работа элементов каркаса достигается за счёт перераспределения доли участия в ней рам и вертикальных стенок-связей (диафрагм). Стенки-диафрагмы располагают по всей высоте здания, жестко закрепляют в фундаменте и с примыкающими колоннами. Их размещают в направлении,

Рис. 4.7. Схема здания с рамной системой: 1 - колонна; 2 - ригели

Рис. 4.8. Схема зданий с рамно-связевыми каркасами:

а - с плоскими связями; б - с пространственными связями;

1 - колонны; 2 - ригели; 3 - плоские связевые элементы

перпендикулярном направлению рам, и в их плоскости. Расстояние между стенками-связями обычно принимают 24-30 м. Эти системы применяют при проектировании общественных зданий высотой до 12 этажей с унифицированными конструктивно-планировочными сетками бхбибхЗм.

Для общественных зданий большой этажности применяют связевые системы каркасов с пространственными связевыми элементами в виде жестко соединенных между собой под углом стенок или пространственных элементов, проходящих по всей высоте здания, образующих так называемое ядро жесткости (рис. 4.9). Эти пространственные связевые элементы жесткости закрепляют в фундаментах и соединяют с перекрытиями, образующими поэтажные горизонтальные связи-диафрагмы (диски), которые и воспринимают передаваемые на стены горизонтальные (ветровые) нагрузки. Пространственные связевые элементы размещают обычно в центральной части высотных зданий.

Пространственная жесткость каркасно-панельных зданий обеспечивается: жестким сопряжением элементов каркаса в узлах; установкой стенок жесткости; укладкой связевых и пристенных плит

|

Рис. 4.9. Схема зданий со связевыми элементами: а - коробчатыми; б - Х-образными; в - круглыми; г - двутавровыми

между колоннами здания; заделкой швов между плитами перекрытия; устройством связей стен лестничных клеток и лифтовых шахте каркасом здания.

Стенами каркасных зданий являются панели из легких или ячеистых бетонов толщиной 250-300 мм. По местоположению в стене различают панели: поясные (цокольные, междуэтажные, парапетные) длиной 3-6 м и высотой 0,9-2,1 м; простеночные шириной 0,3-1,8 м и высотой 1,2-2,7 м; угловые для внешних и внутренних углов. Стеновые панели бывают самонесущими и навесными. Панели опирают на перекрытие или на наружный продольный ригель. К колонне стеновые панели крепят с помощью стальных элементов, привариваемых к закладным деталям.

В табл. 4.1 приведены технико-экономические показатели панельных зданий.

Здания из монолитного железобетона - понятие и виды. Классификация и особенности категории "Здания из монолитного железобетона" 2014, 2015.

При возведении зданий и сооружений используются следующие основные типы железобетонных конструкций: фундаменты, колонны, стены, балки, плиты перекрытий и покрытий и др. Эти конструкции можно изготавливать по двум основным технологиям: сборного и монолитного железобетона.

Технология сборного железобетона . Элемент изготавливается на специализированном заводе, доставляется на объект, где устанавливается в проектное положение.

Достоинства:

Малые затраты труда и времени на строительной площадке;

- сжатые сроки возведения;

- возможность отделки лицевой поверхности элемента (плитка, фактура) в заводских условиях, что исключает впоследствии отделочные процессы на объекте;

- малая зависимость от погодных условий;

- быстрое введение конструкции в работу (не требуется времени на набор прочности бетона).

Недостатки:

Высокая стоимость (на 70–100 % дороже монолитного);

- наличие швов и стыков (дополнительные затраты на заделку);

- необходимость использования при строительстве тяжелых грузоподъемных механизмов;

- ограничения по размерам и массе конструкций;

- плохая работа конструкций на динамические нагрузки.

Область применения:

При сжатых сроках строительства;

- при большом количестве однотипных элементов;

- при небольшой массе элементов (до 6,0... 10,0 т);

- в случае, если технико-экономическое сравнение вариантов доказало эффективность применения сборных конструкций в конкретных условиях строительства.

Более подробно технология сборного железобетона будет рассмотрена в разделе V «Производство сборных железобетонных конструкций» и в разделе VI «Монтаж строительных конструкций».

Технология монолитного железобетона . Элемент изготавливается на объекте в проектном положении. На строительную площадку материалы доставляются по графикам.

Достоинства:

Низкая стоимость;

- отсутствие швов и стыков (монолитная конструкция);

- возможность придания конструкции любой формы, а также возведение элементов любых размеров и массы;

- хорошая работа монолитных конструкций на динамические и знакопеременные нагрузки.

Недостатки:

Высокие затраты труда и времени на строительной площадке;

- наличие «мокрых» процессов;

- длительные сроки введения конструкции в работу (необходимо время для набора прочности бетона).

Область применения:

При больших массивных конструкциях (большие фундаменты, фундаментные плиты, массивные колонны и т.п.);

- при возведении конструкций сложной формы (криволинейных, переменного сечения и т.п.);

- при больших динамических нагрузках (фундаменты под технологическое оборудование, покрытие посадочных полос аэродромов);

- в случаях, когда технико-экономическое сравнение вариантов доказало эффективность применения монолитных конструкций в конкретных условиях строительства.

Рациональный выбор той или иной технологической схемы возведения железобетонной конструкции определяется:

Видом возводимой конструкции, ее параметрами (размеры, масса, форма, назначение);

- удаленностью объекта строительства от заводов ЖБК;

- техническими возможностями исполнителя (необходимая техника, кадры);

- климатическими условиями (при отрицательных температурах велики затраты на прогрев монолитных конструкций);

- заданными ограничениями (по срокам или по стоимости).

В данном разделе рассматривается технология монолитного железобетона. Процесс возведения комплексный и включает следующие простые процессы:

1. Устройство опалубки и поддерживающих стоек.

2. Установка арматуры (сетки, каркасы) и закладных деталей.

3. Укладка бетонной смеси с послойным уплотнением.

4. Выдержка бетона для набора прочности (уход за бетоном).

Снятие опалубки (распалубка) и одновременная ее перестановка на новую позицию включены в процесс 1.

Источник Снарский В.И.

Технология установки опалубки

Назначение . Опалубка служит для придания изготавливаемой конструкции проектной формы и размеров; её проектного положения, а также сохранения их в течение всего процесса изготовления (рис. 4.1 – 4.4).

Требования к опалубке :

Прочность, т.к. на нее действуют силы от веса бетона, арматуры и сила бокового распора бетонной смеси;

- устойчивость (не должна менять проектного положения);

- геометрическая неизменяемость (не должна менять проектной формы и размеров);

- чистота поверхности;

- отсутствие адгезии (прилипания) с бетоном;

- технологичность (простота сборки и разборки).

Конструкция опалубки включает:

Щиты палубы, обеспечивающие форму изделия и заданное качество поверхности. Щиты палубы (рис. 4.1) могут быть деревянные, стальные, деревянные со стальным обрамлением, из синтетических материалов. Стальные щиты имеют хорошую адгезию с бетоном, поэтому их необходимо смазывать специальными составами (водно-масляные эмульсии) каждый раз перед укладкой бетонной смеси;

Несущие элементы: горизонтальные прогоны (деревянные, алюминиевые, стальные) и вертикальные стальные телескопические стойки или деревянные (брус) стойки на клиньях;

Элементы соединений щитов между собой и с прогонами (замки, клинья, скобы, стяжки, скрутки и т.п.) стальные или деревянные;

Лесенки и подмости с ограждениями для работы арматурщиков и бетонщиков.

Состав процесса . Доставка комплекта опалубки на объект, установка в проектное положение, выверка, раскрепление, сдача установленной опалубки по акту.

Вход в процесс . Приняты предыдущие работы.

Ресурсы и технологии взаимосвязаны и зависят от типа применяемой опалубки. В зависимости от вида конструкций и конкретных условий строительства применяются следующие опалубки:

а) стационарная :

1. мелкощитовая (масса щита до 50 кг);

2. крупнощитовая (масса щита более 50 кг);

3. блочная (блок - формы);

б) перемещаемая :

горизонтально-перемещаемая:

4. катучая;

5. туннельная;

вертикально-перемещаемая:

6. подъемно-переставная;

7. скользящая;

в) специальная - несъемная :

8. из плит-оболочек;

9. листовая стальная гидроизоляция;

10. из стальной сетки;

11. грунтовая;

г) переставная :

12. виброопалубка;

13. термоактивная;

14. пневматическая;

15. мелкоштучная для заделки швов, стыков и т.п.

Тип опалубки выбирают с учетом вида бетонируемых конструкций, а также способа выполнения работ. Для ее выбора необходим всесторонний экономический анализ с учетом сроков строительства, темпа оборачиваемости опалубки, повторяемости конструкций, наличия механизмов и др. Трудовые затраты особенно снижаются при использовании индивидуальных крупноразмерных опалубочных систем, применять которые, однако, можно при достаточном объеме бетона и наличии однотипных конструкций.

Для бетонирования разнотипных конструкций в большинстве случаев целесообразна унифицированная разборно-переставная опалубка универсального назначения. Для изготовления отдельных характерных и массовых конструкций целесообразно использовать специализированные опалубки, раздвижные или перемонтируемые на разные размеры.

В конструкциях опалубки в настоящее время используются как традиционные материалы (дерево, сталь), так и современные (алюминий, пластик).

Древесина используется в виде обрезных досок (150x25...40 мм) хвойных или лиственных пород для щитов палубы, для прогонов и стоек применяют брусья или подтоварник только хвойных пород.

Влажность древесины, используемой для щитов опалубки, должна составлять 15...20 %. Доски, примыкающие к бетону, должны быть остроганы.

Фанера . Для изготовления щитов опалубки, используемых при бетонировании внутренних ограждающих монолитных конструкций (стены, колонны, перекрытия), используют многослойную (12 слоев) бакелизированную фанеру. Отдельные детали и заготовки щитов соединяют на высокопрочных водостойких клеях.

При использовании специальных защитных пленок или наклейке водостойких синтетических материалов на поверхность щитов допускают применение фанеры марки ФСФ. В этом случае особое внимание необходимо уделять заделке торцов фанерных листов.

Древесно-стружечные плиты . Для опалубки используют тяжелые гидрофобные древесно-стружечные плиты толщиной 20 мм, плотностью более 800 кг/м3.

После раскроя плиты на щиты требуемых размеров рабочую поверхность и торцы покрывают водостойкими лаками.

Древесно-волокнистые плиты . Для опалубки используют древесно-волокнистые плиты плотностью более 1000... 1100 кг/м3 с пределом прочности при изгибе не менее 0,2 МПа, толщиной 4 мм. В инвентарных щитах из древесно-волокнистых плит выполняют палубу, а из деревянных брусков – каркас. Все детали соединяют на водостойких клеях. Для палубы экономически оправдано применять древесно-волокнистые плиты, покрытые с одной стороны эмалью.

Металл . Для изготовления отдельных элементов и деталей опалубки применяются стальные прокатные и гнутые профили, также листовой прокат различной толщины.

В качестве опалубки может быть также использована тканая стальная сетка с ячейками от 2,5x2,5 до 5,0x5,0 мм из проволоки диаметром 1,0... 1,2 мм.

Хотя полностью металлическая опалубка применяется довольно часто, более рациональной является комбинированная конструкция, в которой для несущих и поддерживающих элементов и креплений используют металл, а для палубы – пиломатериалы, водостойкую фанеру, пластик.

Синтетические материалы . Номенклатура синтетических материалов, применяемых для изготовления палубы в опалубке, с каждым годом увеличивается. Наибольшее применение в качестве основного конструктивного материала и защитных покрытий комбинированных щитов в отечественной и зарубежной практике находят стеклопластики.

В комбинированных щитах используют стеклотекстолит, представляющий собой стеклоткань, пропитанную смолами. Он обладает более высокими по сравнению с другими стеклопластиками механическими свойствами. Стеклопластик КАСТ–В, изготовленный на основе модифицированной фенолформальдегидной смолы, выпускается плоскими листами размером 1000x2400 мм, толщиной 0,5... 15 мм, плотностью 1600... 1850 кг/м3.

Для защиты палубы дощатых, древесно-стружечных или фанерных щитов могут быть использованы и декоративные слоистые пластики.

Железобетонные плиты несъемной опалубки в зависимости от вида конструкции могут иметь различную форму: плоскую, криволинейную, ступенчатую. Для такой опалубки применяется бетон класса В10...В20 толщиной слоя 70...200 мм.

Армоцементная опалубка применяется в виде армоцементных плит толщиной 15–20 мм. Такие плиты изготавливают из мелкозернистого бетона, армированного проволочной сеткой. Сетку до нанесения слоя бетона можно изогнуть, придав ей криволинейный профиль бетонируемой плиты. Это позволяет расширить область применения армоцемента для опалубочных работ.

Источник : Снарский В.И.

Типы опалубки

1. Мелкощитовая опалубка (рис. 4.1, а; б) состоит обычно из набора элементов небольшого размера массой до 50 кг, что позволяет устанавливать и разбирать их вручную. Частями опалубки являются щиты площадью до 2,0 м2, несущие элементы (схватки, элементы жесткости), поддерживающие элементы опалубки горизонтальных и наклонных поверхностей, элементы крепления и соединения.

Мелкие щиты применяют при бетонировании различных по размерам конструкций. При повторяющихся же размерах небольшие элементы мелкощитовой опалубки объединяют в крупные панели. Так можно комплектовать более крупные блоки опалубки, целиком или частично монтируемые краном. Эту опалубку применяют для возведения самых различных монолитных конструкций с переменными, небольшими или повторяющимися размерами.

2. Крупнощитовая опалубка (рис. 4.1, в) состоит из крупноразмерных щитов, элементов соединения и крепления. Щиты опалубки воспринимают все технологические нагрузки без установки дополнительных несущих или поддерживающих элементов. Такие щиты включают палубу, элементы жесткости и несущие элементы; их оборудуют подмостями для бетонирования, подкосами для установки и устойчивости, регулировочными и установочными домкратами. Крупнощитовую опалубку применяют для бетонирования протяженных стен, туннелей, перекрытий (например, в каркасных сооружениях, откуда после бетонирования можно извлекать опалубку).

Элементы указанных типов опалубки изготавливаются на специализированных заводах или цехах (деревообделочных, заводах металлоконструкций) по заявкам и чертежам строительной организации. Элементы опалубки комплектуются по видам конструкций и конкретным объектам, поставляются на строительную площадку на каждый вид конструкций (колонна, фундаменты и т.п.) в полном комплекте. При сложных конструкциях завод-изготовитель выполняет контрольную сборку отдельных фрагментов опалубки. Используется многократно (до 5...20 раз) в зависимости от вида конструкции.

Достоинства: универсальность (для любых конструкций); простота сборки и разборки; низкая стоимость.

Недостатки: высокая трудоемкость; необходимость надежного раскрепления.

В настоящее время это основной вид опалубки на объектах промышленного и гражданского строительства.

|

|

|

|

|

|

|

|

3. Блок-формы представляют собой замкнутые блоки, неразъемные или разъемные, а также раздвижные. Неразъемные блок-формы выполняются жесткой конструкции: при распалубке их можно «оторвать» от бетона без раздвижения плоскостей. Чтобы облегчить распалубку, неразъемные формы выполняют с небольшой конусностью (рис. 4.5).

Для бетонирования замкнутых конструкций больших размеров применяют разъемные формы, поверхности которых раздвигаются при распалубке и сдвигаются при установке в рабочее положение.

Достоинства: значительное сокращение затрат за счет исключения сборки, раскрепления и разборки; большая оборачиваемость (70... 120 раз).

Недостатки: пригодны лишь для одного вида типоразмера (неразъемная) или для одной формы (разъемная) конструкции; эффективна лишь при большом числе бетонируемых конструкций (70... 120 шт.).

4. Объёмно-переставная опалубка (рис. 4.7) состоит из секций П-образной формы, которые при соединении по длине образуют туннели. Система туннелей, установленных параллельно, перпендикулярно друг другу и т.д., в соответствии с планом конструкций образуют опалубку для бетонирования стен и перекрытий. При распалубке секции сдвигают (сжимают) внутрь и выкатывают к проему для извлечения краном. Применяют для бетонирования главным образом поперечных несущих стен и монолитных перекрытий жилых и гражданских зданий.

5. Катучая опалубка открытого типа (рис. 4.9) включает жесткую платформу, перемещающуюся по катальным ходам вдоль возводимой конструкции. На платформе расположена вертикальная или горизонтальная палуба плоской или криволинейной формы. Щит палубы имеет систему управления для установки палубы в рабочее (проектное) положение.

Такая опалубка применяется для возведения линейно-протяженных конструкций, стен каналов, стен резервуаров и т. п., а также при бетонировании криволинейных оболочек.

Тележка со щитом (щитами) устанавливается на заданной позиции, щиты выставляются в проектное положение, и производится бетонирование. После набора бетоном некоторой прочности щиты палубы «отрываются» от бетона по нормали к поверхности, система передвигается вдоль сооружения на один «шаг» и операция повторяется.

Катучая закрытого типа (рис. 4.8). Имеет то же принципиальное техническое решение, что и предыдущая опалубка. Разница в том, что данная конструкция имеет не только щиты стен, но и щиты перекрытия. Поэтому с ее помощью бетонируют тоннели, коллекторы, водоводы и т.п., возводимые открытым способом (в котловане). При этом основание таких конструкций (фундаменты, днища, полы) бетонируют перед этим обычным способом.

|

| Рис. 4.7. Технология возведения дома в скользящей опалубке из монолитного железобетона: 1 – наружная трехслойная стена; 2 – утеплитель; 3 – наружные подвесные подмости; 4 – щиты опалубки стен; 5 – кронштейн наружного козырька; 6 – домкратная рама; 7 – арматурный каркас; 8 – деревянная надстройка к домкратной раме; 9 – настил рабочего пола; 10 – внутренняя однослойная стена; 11 – металлические прогоны рабочего пола; 12 – съемные щиты рабочего пола; 13 – съемное ограждение проема в рабочем полу; 14 – светильник; 15 – домкратный стержень; 16 – внутренняя подвеска; 17 – щиты опалубки перекрытия; 18 – подвесной прутковый прогон опалубки перекрытия; 19 – стойки опалубки перекрытия |

|

| Рис. 4.8. Катучая опалубка для бетонирования проходных каналов: 1 – рама наружной опалубки; 2 – складывающаяся металлическая рама внутренней опалубки; 3 – механизм для распалубки и приведения опалубки в транспортное положение; 4 – опорная доска; 5 – каток |

|

| Рис. 4.9. Катучая опалубка открытого типа: а – для бетонирования плит-оболочек; б – для бетонирования стен каналов, подпорных стек и т.п.; 1 – палуба; 2 – механизмы установки палубы; 3 – несущие конструкции; 4 – ходовые тележки; 5 – рельсовый ход |

Достоинства катучей опалубки: высокий общий темп возведения конструкции.

Недостатки: большие начальные затраты на доставку и установку системы, эффективна лишь при больших объемах работ, пригодна для ограниченного числа (некоторых типов) конструкций.

6. Туннельная опалубка , применяемая для бетонирования монолитных обделок туннелей, возводимых закрытым способом, включает в себя формирующие и поддерживающие секции. Опалубка перемещается с помощью механизмов с механическим или гидравлическим приводом. Бетонная смесь подается на формующую секцию и уплотняется прессованием с помощью механизма прессования. Опалубка перемещается, упираясь в затвердевший бетон. Поддерживающие секции для уменьшения разрушения незатвердевшего бетона выполняют обычно податливыми и соединяют их с жесткой формующей секцией.

7. Подъёмно-переставная опалубка состоит из щитов (несущих, поддерживающих), крепежных элементов, рабочего пола и приспособлений для подъема опалубки.

Опалубочные щиты для бетонирования стен устанавливаются в рабочее (проектное) положение, после чего устанавливаются арматурные изделия и производится бетонирование. После набора бетоном заданной прочности (30...70%) щиты отводятся («отрывают») от забетонированной стены и системой домкратов поднимаются (переставляются) на следующий ярус. Щиты поднятой опалубки в нижней их части прижимаются к ранее уложенному бетону. После выверки щитов по вертикали цикл повторяется.

Опалубка применяется для бетонирования высоких конструкций и сооружений переменного сечения типа дымовых труб, градирен, колодцев, мостовых опор и др.

Достоинства: нет трения щитов по бетону, меньше усилия подъема, исключено повреждение бетона.

8. Скользящая опалубка (рис. 4.7) представляет собой два параллельных щита (плоских или криволинейных), образующих стену, которые в процессе бетонирования медленно (300...600 мм/час), но непрерывно перемещаются вверх системой мощных домкратов (электрических, гидравлических) в строго вертикальном направлении.

В начальный период отрыв (движение вверх) скользящей опалубки производится лишь после заполнения формы на 600...700 мм по всему периметру конструкции в течение 3,0...3,5 часа. Каждый последующий слой бетона укладывают толщиной 250 мм. Для снижения трения при вертикальном перемещении опалубки ей придается конусность 3...5 мм/м. Прочность бетона, выходящего из опалубки, должна быть не менее 0,2 МПа. Для образования проемов устанавливаются временные коробки или постоянные оконные блоки.

Достоинства: высокий общий темп возведения стены, т.к. бетонщикам не приходится делать перерывов для установки опалубки или переходить на смежную захватку. Не требуется выверки и раскрепления опалубки, т.к. это обеспечивается на начальном этапе при наладке всей опалубочной системы.

Недостатки: большие начальные затраты на доставку и установку системы; требуется четкая (по часам) и непрерывная поставка бетонной смеси; эффективна лишь при больших объёмах работ.

Применяется для возведения высоких конструкций (сооружений) постоянного сечения при толщине стенки более 150 мм (силосы зерновых и цементных элеваторов, лифтовые шахты и стены высотных домов и т.п.).

9. Несъёмная опалубка из плит оболочек (рис. 4.10, 4.11). Щиты опалубки представляют собой прочные железобетонные тонкостенные (плоские, криволинейные) плиты (рис. 4.10, а; б; г) или пустотелые блоки, армоцементные листы и трубы (рис. 4.10, в; е), которые выставляются в проектном положении и надежно крепятся к арматуре сооружения и между собой (рис. 4.12). При отсутствии анкеров в плитах опалубки их крепят с помощью тяжей, проходящих через отверстия в плитах и привариваемых к арматурному каркасу (рис. 4.13, а).

В слабо армированных массивах и тонких стенках опалубочные плиты крепятся с помощью инвентарных металлических или деревянных прогонов, которые снимаются после бетонирования (рис. 4.13, б).

Опалубка-облицовка из ребристых железобетонных плит применяется для массивных конструкций (например, для фундаментов под прокатное оборудование). Крепятся такие плиты к железобетонным стойкам сваркой или с помощью винтовых тяжей с хомутами (рис. 4.14).

После бетонирования щиты опалубки остаются в теле конструкции и образуют ее внешнюю поверхность (гладкую или декоративную).

Достоинства: простота сборки, т.к. не требуется установка (перестановка) несущих прогонов, стоек, креплений; внешняя поверхность плиты может иметь заводскую отделку (фактура, облицовка), что исключает впоследствии эти затраты на объекте.

Недостатки: высокая стоимость плит. Лишь при большом объеме конструкции это удорожание составляет приемлемую величину, что и позволяет эффективно использовать этот тип опалубки взамен щитовой.

Применяется при бетонировании конструкций больших размеров (массивных): фундаментов под турбогенераторы, прессы, прокатные станы; конструкций атомных станций (толщина стен определяется радиационной защитой).

10. Несъёмная опалубка из стального листа . При бетонировании стен подземных сооружений; стен и пола водонаполненных конструкций (резервуары, бассейны, отстойники и т.п.) применяются щиты опалубки из листовой стали толщиной 1,5...3,0 мм. Щиты крепятся к установленной арматуре, швы между щитами провариваются сплошным швом. Внешняя поверхность щитов после бетонирования окрашивается или оштукатуривается по стальной сетке.

Достоинства – надежная (на 100%) и долговечная гидроизоляция конструкции. Недостатки – высокая стоимость.

|

|

|

|

11. Несъёмная опалубка из стальной сетки (рис. 4.6) выполняется из сетки с мелкими ячейками (5x5 или 8x8 мм). Сетку, «сшитую» из отдельных полотнищ, крепят к арматурному каркасу с помощью скруток и вертикальных стержней диаметром 22–25 мм. Для уменьшения утечки цементного молока осадку конуса бетонной смеси принимают от 0 до 3 см. В процессе виброуплотнения цементное молоко заполняет ячейки сетки, которая оказывается в бетоне. После бетонирования снимают только вертикальные крепежные стержни, сетка же остается в бетоне.

Достоинства: простота и быстрота устройства; образование любой формы, в т.ч. плавной криволинейной, наклонных поверхностей.

Недостатки: излишний расход металла (на сетки и катанку); невозможно получить ровную поверхность стены; для обеспечения защитного слоя как монтажной арматуре, так и сетке необходимо наружную поверхность стены оштукатурить; нельзя применять пластичный бетон, так как при его уплотнении через сетку выливается цементное молоко. Для устранения последнего недостатка металлическую сетку необходимо предварительно оштукатурить или просто обмазать цементным раствором.

Сетчатая опалубка применяется для бетонирования конструкций и сооружений, боковые поверхности которых могут несколько отклоняться от плоскости. Применяют ее для бетонирования стен подвалов, опускных колодцев, туннелей, стаканов фундаментов, а также там, где съем опалубки затрудняется (например, для образования рабочих швов в стенах и плитах большой толщины).

12. Грунтовая опалубка . Широко известна в строительстве как бетонирование «в распор» заглубленных в грунт конструкций простой формы. Применяется в тех случаях, когда грунтовые условия по СНиП допускают при разработке (устройстве) траншей и малых котлованов глубиной до 1,5–2,0 м наличие вертикальной грунтовой стенки (плотные супеси, суглинки, глины и т. п.). Траншея или котлован устраивается по внешним размерам конструкции, выполняется песчаная подготовка, при необходимости ставится арматура и производится укладка бетонной смеси.

С использованием такой опалубки устраиваются ленточные фундаменты, нижние ступени (башмаки) столбчатых фундаментов и т. п.

Специальные виды опалубки

13. Виброопалубка . На стальных щитах такой опалубки установлены накладные вибраторы, с помощью которых уплотняют бетонную смесь, уложенную в конструкцию.

14. Термоактивная (греющая) опалубка . Щиты выполнены в виде закрытого короба толщиной 80–150 мм, внутри которого расположены греющие элементы (электроды, спирали, ТЭН). Применяется для обогрева бетона в условиях отрицательных температур.

15. Пневмоопалубка (рис. 4.15).

Такая опалубка представляет собой надувную несущую конструкцию (из мягкой ткани). Доставляется на место в свернутом положении, где разворачивается, надувается компрессором, доводится до проектного положения и раскрепляется. После бетонирования из опалубки выпускается (выкачивается) воздух и опалубка сворачивается в большой тюк.

Применяется для бетонирования покрытий (оболочек, сводов) сложного криволинейного очертания небольших размеров.

16. Мелкоштучная опалубка служит для бетонирования малоповторяемых нетиповых или сложных конструкций небольшого объема со специальной поверхностью и рельефом, например, карнизов, малых архитектурных форм, отделки интерьеров, а также широко используется для заделки стыков и швов сборных железобетонных конструкций.

Источник : Технология строительных процессов. Снарский В.И.

Хранение, ремонт и повторное использование опалубки

Хранение опалубки

Изготовленную опалубку хранят в условиях, защищающих ее от действия атмосферных осадков и случайных повреждений. Помещения должны быть изолированы от проникания влаги во избежание ржавления металлических деталей.

Стальную инвентарную, а также комбинированную опалубку хранят в закрытых складах с бетонным полом, устанавливая щиты в вертикальное положение. Мелкие щиты (площадью до 0,5 м2) разрешено хранить в два яруса, отделяя их друг от друга подкладками из досок или брусков. Щиты больших размеров устанавливают в один ярус.

Инвентарные элементы значительной длины (например, стойки, схватки и т. п.) размещают по маркам на специальных стеллажах. Мелкие элементы (замки, зажимы, болты, клинья и т.д.) укладывают в ящики по номенклатуре.

Деревянную инвентарную опалубку можно хранить на открытом воздухе под навесом, располагая склад по возможности на ровном возвышенном месте, с которого обеспечен сток грунтовых и дождевых вод.

Щиты складируются штабелем. При этом на грунт укладываются прокладки из брусьев или бревен толщиной 150...200 мм для вентиляции штабеля. В каждом штабеле складируются щиты одной марки. Щиты укладывают рядами в одном направлении. Верхний ряд рекомендуется укладывать с некоторым уклоном, чтобы обеспечить быстрый сток дождевой и талой воды. Длину штабеля принимают равной длине щитов, высоту – не более 2,0 м.

Крупнопанельные щиты хранят в вертикальном или наклонном положении в вертикальных стеллажах. Между штабелями опалубки устраивают проходы шириной не менее 6,0 м.

Приемка установленной разборно-переставной опалубки

До начала установки арматуры проверяются геометрические размеры элементов опалубки, а также совпадение их осей с разбивочными осями сооружения, отметки конструкций, вертикальность опалубки стен, колонн и боковых граней балок, горизонтальность плит. Все промеры выполняются стальным метром или стальной рулеткой. Правильность положения вертикальных плоскостей выверяются отвесом, а горизонтальных плоскостей – уровнем или нивелиром.

В опалубке балок пролетом более 4,0 м проверяется наличие строительного подъема, измеряя в середине пролета расстояние от днища до низа рейки. Разность между толщиной подкладок и этим расстоянием покажет величину строительного подъема.

Если установленная деревянная опалубка простояла без бетона больше двух-трех недель, особенно в жаркую погоду, она деформируется из-за усушки и коробления досок. Опалубка может также деформироваться при установке стоек на пучинистый грунт вследствие его динамики (пучения или просадки) при замерзании или оттаивании. Поэтому такая опалубка должна быть особенно тщательно выверена, как было указано выше.

В опалубке заделывают щели и отверстия, через которые может просачиваться цементное молоко. В деревянной опалубке щели шириной до 3,0 мм затягиваются сами от разбухания досок при их промывке. Щели шириной от 4,0 до 10 мм проконопачивают паклей, предварительно скрученной в жгут. Щели шириной более 10 мм заделывают деревянными рейками или монтажной пеной.

Проверяется количество установленных поддерживающих стоек и расстояние между ними. Для обеспечения устойчивости стойки раскрепляются раскосами. Для обеспечения устойчивости всей опалубочной системы создаются жесткие ячейки из трех или четырех стоек («туры»).

Перед бетонированием опалубку тщательно очищают от мусора и пыли, промывая водой из брандспойта или продувая сжатым воздухом. Мусор удаляют из коробов колонн через устроенные в них прочистные отверстия. Щели и отверстия в стальной и комбинированной опалубке промазывают глиняным тестом или раствором алебастра. Непосредственно перед бетонированием выполняют еще одну проверку и тщательный осмотр опалубки: проверяют плотность прилегания хомутов к опалубке колонн, днищ балок и прогонов к оголовкам стоек и другим опорам, отсутствие щелей и т. п. Выполняется смазывание рабочей поверхности палубы для уменьшения адгезии (сцепления) с бетоном.

Смазка стальных щитов опалубки обязательна, деревянных – желательна. В строительстве используются смазочные водные эмульсии на основе масла, мыла, мела, порошка, которые наносятся кистью или пистолетом-распылителем. Смазка должна обеспечивать легкий «отрыв» палубы от бетона и не оставлять следов (пятен) на бетонной поверхности. Проверяются также правильность установки арматуры, пробок, закладных частей и т. п. О приемке опалубки составляется акт.

Возникающие в процессе бетонирования деформации устраняют. Для этого в бригаду бетонщиков включают дежурного опалубщика, который наблюдает за состоянием опалубки во время бетонирования. Замеченные деформации (выпучивание инвентарных щитов или досок, разрыв хомутов и т. п.) устраняются в течение 2 ... 3 часов после укладки бетонной смеси. После этого срока никакие исправления в опалубке не допускаются во избежание повреждения твердеющего бетона.

Ремонт и подготовка опалубки к повторному использованию

Мелкий ремонт опалубочных щитов (смена отдельных досок обшивки комбинированной и деревянной опалубки, исправление небольших вмятин стальных щитов и т. п.) осуществляется на строительной площадке. Опалубка с более существенными неисправностями, требующими полной смены обшивки или замены сломанных элементов каркаса щитов и др., отправляется в приобъектную опалубочную мастерскую. Исправление щитов и других частей стальной опалубки осуществляется в механических мастерских.

Опалубка, снятая с забетонированной конструкции, подготавливается к повторному использованию, для чего выполняют следующие операции:

Все элементы очищаются от налипшего бетона скребками или щетками (в т. ч. механическими);

- подкрашиваются наружные поверхности элементов опалубки (при необходимости);

- смазываются все резьбовые части креплений.

Источник : Технология строительных процессов. Снарский В.И.

Технология армирования конструкций

В общий процесс армирования железобетонных конструкций входит процесс установки арматуры и закладных деталей.

Назначение . Стальная арматура воспринимает растягивающие усилия, возникающие в строительных конструкциях, так как бетон хорошо работает лишь на сжатие (рис. 4.16). Сталь – материал дорогой, но его доля в конструкции составляет лишь 1–3 % (по объему).

Закладные детали в виде стальных пластин, уголков, трубок, болтов и т.п. служат для крепления конструкций на сварке, на болтах; для создания отверстий, проемов, каналов и т.п.; для пропуска сквозь конструкцию тяжей, болтов, а также инженерных коммуникаций.

Вид продукции. Установленные в проектное положение арматурные изделия: сетки, каркасы и т. п., а также закладные детали (рис. 4.18).

Состав процесса :

Изготовление арматурных изделий и закладных деталей;

- доставка на объект в комплекте;

- установка и раскрепление в проектном положении;

- сдача по акту.

Вход в процесс . Принята по акту установленная в проектное положение опалубка.

Материалы . Сталь в виде проволоки диаметром 3–10 мм в мотках (бухтах) весом 20 и 40 кг, арматурных стержней (прутков) диаметром 10–40 мм: в пучках весом 1,5...3,0 т. Торцы прутков окрашены. Поверхность прутковой стали может быть гладкая или с выступами (периодического профиля) для обеспечения надежного сцепления с бетоном.

Поставка и учет стали ведутся только по весу. Замеряется и подсчитывается общая длина всей арматурной стали одного диаметра и умножается на вес одного погонного метра (пм) по сортаменту стали.

Для монолитного железобетона используется арматурная сталь классов A–I...A-IV (табл. 4.1). По мере повышения класса прочность стали возрастает примерно в два раза, в то же время стоимость увеличивается лишь на 50–75 %. Поэтому эффективно использовать стали высоких классов. Из арматурной стали изготавливают арматурные изделия: отдельные стержни, каркасы, сетки (рис. 4.18), а также пряди и канаты для напрягаемой арматуры.

Изготовление . Производится, как правило, на заводах или в арматурных цехах, оснащенных высокопроизводительным стационарным оборудованием: машинами для контактной стыковки и резки, для гибки прутков; сварочными автоматами и полуавтоматами, в т.ч. многоточечными (рис. 4.17), а также мощными подъемно-транспортными механизмами.

Процесс изготовления включает:

Правку проволоки;

- стыковку прутков в непрерывную плеть;

- разметку прутков или проволоки;

- резку по размеру;

- гнутье элементов (при необходимости);

- сборку арматурных изделий.

Готовые арматурные изделия комплектуются по видам конструкций и отгружаются на объект.

|

|

|

Источник: Технология строительных процессов. Снарский В.И.

Транспортирование и складирование арматурных изделий

При транспортировании, погрузке и разгрузке арматурных изделий принимаются меры, предохраняющие их от разрушений и деформаций, разрывов сварных соединений, искривлений. Арматурные сетки и каркасы перевозятся пакетами, прямые и гнутые стержни – связанными в пачки.

Пространственные арматурные каркасы при перевозке надежно закрепляются на транспортных средствах, чтобы исключить возможность их деформации под действием собственного веса и толчков. При перевозке арматурных изделий, длина которых более чем на 1,5 м превышает длину кузова автомобиля, используются прицепы.

Пространственные каркасы в местах возможных повреждений при транспортировании усиливаются временными деревянными или металлическими креплениями.

Арматура на строительный объект поставляется комплектно с тем, чтобы иметь все ее типоразмеры, необходимые для бесперебойной работы.

Обработка арматурной стали, поступающей в бухтах (проволока), производится в автоматических линиях, на которых станки разматывают, очищают, выпрямляют и режут сталь по установленному размеру.

Стержни диаметром до 14,0 мм правятся на роликовых станках и режут на станках гильотинного типа; диаметром более 14,0 мм правятся на приводных гибочных станках и режутся с помощью пресс-ножниц.

Сварка выполняется для двух целей – стыковки стержней по длине для уменьшения отходов и соединения элементов в арматурные изделия (сетки, каркасы). Для стыковки стержней по длине используется контактная стыковая сварка (рис. 4.20). Для соединения элементов используется поперечная электросварка (рис. 4.19) на сварочных полуавтоматах.

Сетки собираются на многоточечных автоматических линиях: правка, разметка, укладка поперечных прутков, контактная сварка; резка готового полотнища сетки по заданному размеру (рис. 4.17).

В отдельных случаях – при малом объеме работ, стесненных условиях, больших габаритах изделий, удаленности завода, а также при экономической целесообразности – изготовление арматурных изделий ведут на стройплощадке.

Особенности :

Правка стали диаметром 3...10 мм (в бухтах) ведется растягиванием ее лебедкой или трактором;

- резка стали ведется огневым способом или отрезными кругами;

- стыковка стержней ведется внахлест, с накладками (рис. 4.19, а; б) или с помощью ванной сварки (рис. 1.19, д; е), соединение стержней диаметром до 10 мм выполняется на стальной полосе толщиной 6,0 мм;

- возможно выполнять стыковку стержней без сварки способом внахлест, при этом величина перепуска стержней составляет 30...40 диаметров;

- поперечное соединение стержней выполняется ручной электродуговой сваркой или с использованием вязальной (отожженной) проволокой (диаметром 1–1,5 мм). Данные соединения не являются рабочими, а служат лишь для предотвращения смещения отдельных стержней при перевозке и во время укладки бетонной смеси (рис. 4.21).

|

|

|

Установка . Доставленные на объект арматурные изделия устанавливаются в проектное положение вручную или с помощью монтажного крана и надежно раскрепляются (рис. 4.22, 4.23).

Одновременно в проектное положение устанавливаются закладные детали в виде пластинок, скоб, болтов, которые необходимы для соединения будущей конструкции с другими элементами. После соответствующей проверки установленные арматурные изделия и окладные детали сдаются по акту.

Источник: Технология строительных процессов. Снарский В.И.

Предварительное натяжение арматуры

Способ предварительного натяжения арматуры применяют как в сборных, так и в монолитных конструкциях и сооружениях. В монолитном исполнении с предварительным натяжением арматуры бетонируют пролетные строения мостов, большепролетные балки и плиты перекрытий, контурные элементы оболочек и куполов, резервуары, подкрановые балки, высотные сооружения и др. Так, железобетонный монолитный ствол Останкинской телебашни выполнен с предварительным натяжением вертикальной пучковой арматуры.

Из двух способов натяжения арматуры – на упоры и на бетон – в монолитном строительстве распространен последний (рис. 4.24).

Для пропуска арматуры, напрягаемой на бетон, в нем устраивают специальные каналы. С этой целью перед бетонированием в опалубку устанавливают каналообразователи в форме стальных труб или резиновые шланги с проволочным сердечником, которые обычно остаются в бетоне.

По достижении бетоном проектной прочности через каналы протягивают арматуру в виде пучков высокопрочной проволоки или стальных канатов. Натягивают арматуру гидравлическими домкратами одиночного или двойного действия. Гидродомкраты одиночного действия создают усилия в 60, 80, 150 тс.

Для защиты напряженной арматуры от коррозии в каналы нагнетают цементный раствор марки М300.

Для предварительного напряжения цилиндрических конструкций: силосов, резервуаров и т. п. применяют специальные навивочные машины (рис. 4.25). Они обтягивают высокопрочной проволокой стенки сооружения снаружи, создавая в конструкции предварительное напряжение бетона. Для защиты от коррозии арматура после навивки штукатурится или покрывается слоем торкрет-бетона.

|

|

| Рис. 4.25. Навивочная машина АНМ-5 для натяжения проволочной арматуры на стены железобетонных резервуаров: 1 – стена резервуара; 2 – навитая арматура; 3 – навивочное устройство; 4 – тяговая цепь; 5 – тележка; 6 – поворотная стрела |

Источник: Технология строительных процессов. Снарский В.И.

Бетонирование конструкций: Приготовление бетонной смеси. Доставка бетонной смеси на объект. Подготовка к бетонированию. Приемка бетонной смеси

Вид продукции . Уложенная и уплотненная бетонная смесь, полностью заполняющая весь внутренний объем опалубки.

Вход в процесс . Должны быть приняты по акту установленные в проектное положение опалубка и арматура.

Состав процесса :

Приготовление бетонной смеси;

- доставка ее на объект;

- подача бетонной смеси на рабочее место;

- укладка бетонной смеси с уплотнением;

- выдержка в стандартном режиме;

- сдача по акту.

Материалы. Бетонная смесь. Технологические характеристики бетонной смеси:

1. Подвижность (осадка стандартного конуса, см):

Жесткая 0...3 см;

- подвижная 3...12см;

- литая 14...20 см.

Следует учесть, что чем выше подвижность бетонной смеси, тем легче и быстрее можно её уложить и уплотнить, однако сама смесь становится значительно дороже (больше расход цемента).

2. Крупность щебня (по фракциям):

5… 10 мм;

- 10... 20 мм;

- 20... 40 мм;

- 40 ...70 мм.

Следует учесть, что чем мельче фракция щебня, тем легче и быстрее можно уложить и уплотнить бетонную смесь, однако сам щебень становится значительно дороже (больше затрат на его дробление).

3. Вид заполнителя :

Щебень известковый, кирпичный, гранитный;

- гравий; керамзит; керамический гравий;

- песок горный, речной, морской, пустынный.

4. Время схватывания:

0,5 -1,5 часа в зависимости от марки цемента и температуры смеси.

Приготовление бетонной смеси

Приготовление бетонной смеси ведется:

На стационарных бетонных заводах мощностью 150...300 тыс. м3 в год, входящих в состав заводов сборного железобетона или домостроительных комбинатов (раздел V, рис. 5.8);

На мобильных (из сборно-разборных конструкций) заводах мощностью 30...50 тыс. м3 в год, обслуживающих крупную стройку или несколько близко расположенных объектов. Срок работы таких заводов 3...7 лет. После окончания строительства завод перебазируется на новый объект. Такие бетонные заводы производят товарную (готовую) бетонную смесь, а также сухую бетонную смесь (без воды);