Стеклобетон своими руками в домашних условиях. Жидкое стекло для гидроизоляции бетона

В строительной отрасли применяются бетонные смеси, которые после твердения обладают повышенной прочностью. Для выполнения специальных задач в бетон добавляют различные добавки, изменяющие его характеристики. Одним из распространенных компонентов является жидкое стекло для бетона. Оно сокращает продолжительность застывания бетонной смеси, повышает стойкость монолита к воздействию влаги, кислот, повышенной температуре. Важно правильно смешать бетон и стекло, чтобы гарантированно обеспечить требуемые характеристики материала. Рассмотрим детально эту добавку.

Зачем добавлять жидкое стекло в бетонЗнакомимся с материалом

Многие слышали, что в строительной отрасли используют добавку, которая называется жидким стеклом. Однако далеко не все имеют представление, что она собой представляет. Рассматриваемый ингредиент – это растворенные в воде калиевые и натриевые силикаты, полученные из кремнезема. С водным раствором силикатов сталкивались практически все, используя в бытовых целях силикатный клей. Материал визуально воспринимается как вязкая жидкость, имеющая беловато-желтый оттенок. Остановимся на технологии изготовления, в соответствии с которой материал классифицируется по видам.

Общая классификация

Современная технология позволяет получить добавку различными методами. Компонент может производиться путем высокотемпературной обработки кремниевого сырья совместно с водным раствором натриевого гидроксида. Оборудование позволяет получить ингредиент с заданными свойствами путем спекания соды с кварцевыми частицами. Можно также использовать способ смешивания двуокиси кремния с раствором щелочей.

В зависимости от особенностей изготовления получают два вида ингредиентов :

- натриевую смесь, характеризующуюся повышенной адгезией, клеящими свойствами, стойкостью к влиянию атмосферных факторов;

- калиевый состав, отличающийся ускоренным высыханием, а также хорошей устойчивостью к воздействию повышенной температуры.

Эксплуатационные характеристики обоих типов материалов идентичны, но натриевый состав отличается более низкой ценой.

Добавка в бетон - жидкое стекло натриевое

Добавка в бетон - жидкое стекло натриевое Для чего добавляют жидкое стекло в бетон

Применение силикатного раствора, вводимого в бетонную смесь на этапе приготовления, а также наружная обработка бетонной поверхности изменяет свойства бетона.

После того как введено жидкое стекло, бетон приобретает дополнительные характеристики :

- стойкость к проникновению влаги. Благодаря повышенной водонепроницаемости, монолит, модифицированный специальной добавкой, востребован для фундаментных оснований, подземных сооружений;

- устойчивость к воздействию повышенной температуры. Это позволяет использовать модифицированный цементный состав для изготовления каминов и сооружения печей, кладка которых подвергаются воздействию открытого огня;

- способность застывать за ограниченное время. При повышенной концентрации натриевого силиката в рабочем растворе, бетонная смесь твердеет ускоренными темпами, что важно для заделки различных полостей;

- стойкость к влиянию кислот. Введение силикатного раствора в бетонный состав повышает стойкость к воздействию агрессивной среды, что актуально для использования бетона в химической промышленности.

Для обеспечения требуемых характеристик, смешивая бетон с жидким стеклом, пропорции следует неукоснительно соблюдать.

Жидкое стекло в бетоне – за и против

Так же, как и все строительные материалы, добавка имеет свои достоинства и недостатки.

Что дает при добавлении в бетон жидкое стекло

Что дает при добавлении в бетон жидкое стекло Преимущества присадки :

- небольшая цена стройматериала;

- незначительный расход присадки;

- устойчивость к атмосферным факторам;

- долговечность защитной пленки;

- простота применения при введении внутрь бетона и поверхностном нанесении;

- хорошая адгезия с минеральными основами.

Кроме того, силикатный компонент обладает :

- повышенными гидрофобизирующими свойствами. В результате создания водонепроницаемого слоя затрудняется впитывание влаги;

- высокими антисептическими характеристиками. Добавка препятствует развитию бактерий, затрудняет рост микроорганизмов;

- антистатическими свойствами. Характеристики силикатной присадки препятствуют накоплению статического электричества;

- способностью герметизировать трещины на поверхности. Это обеспечивает влагонепроницаемость массива;

- устойчивостью к воздействию открытого огня, кислот, повышенной температуры. Обработанный материал сохраняет структуру и свойства.

Наряду с достоинствами, имеются слабые стороны :

- ускоренная кристаллизация модифицированного состава при выполнении мероприятий по гидроизоляции фундаментных оснований;

- невозможность применения для обработки поверхностей зданий, изготовленных из кирпича;

- недостаточно высокие прочностные свойства защитной пленки, которая разрушается при механическом воздействии.

Среди изоляционных материалов выделяется жидкое стекло для бетона

Среди изоляционных материалов выделяется жидкое стекло для бетона Несмотря на имеющиеся недостатки, присадка широко используется профессиональными строителями, частными застройщиками, домашними умельцами для решения расширенного круга задач.

Применение жидкого стекла в бетоне – области использования

Работники строительной отрасли, ремонтной сферы активно используют силикатные растворы на основе натрия и калия. Они повышают эксплуатационные характеристики монолита, что позволяет использовать его для различных целей.

Области применения силикатного модификатора :

- заделка трещин и полостей, через которые проникает влага;

- внешняя отделка стен здания для повышения их влагостойкости;

- гидроизоляция кладки цокольных помещений;

- влагозащита подвальных помещений, гидротехнических объектов;

- приготовление специальных составов для грунтовки бетонной поверхности;

- сооружение фундаментов для установки отопительного оборудования;

- производство на промышленных предприятиях специальных видов бетона;

- возведение фундаментных оснований различных объектов;

- защита стен жилых и подсобных помещений от развития плесени, грибковых колоний;

- обработка стыков и внутренних поверхностей колодезных колец.

Жидкое стекло продается в пластмассовых канистрах

Жидкое стекло продается в пластмассовых канистрах По своим характеристикам компонент практически не имеет аналогов при выполнении работ, связанных с гидроизоляцией и пропиткой. Свойства силикатного материала позволяют обеспечить надежную защиту бетонных конструкций от влаги, повышенной температуры, агрессивной среды.

Сколько жидкого стекла добавлять в бетон – проверенные рецепты

Рассмотрим, какое количество силикатного компонента следует заливать в бетонную смесь для выполнения различных задач.

Для приготовления модифицированных цементных растворов и бетона используйте следующие рекомендации :

- кладочную смесь для сооружения каминов, печей готовят из портландцемента и мелкого песка, соблюдая соотношение один к трем. В песчано-цементную смесь следует залить 18–20% стекла от общего объема смешанных компонентов, после этого добавить воду. Остается все тщательно перемешать до однородного состояния, и готовый раствор можно использовать;

- для приготовления бетонной основы, обладающей влагостойкими свойствами, огнеупорными характеристиками и предназначенной для бытового использования, концентрация присадки не должна превышать одну десятую часть от общей массы. Такой состав также можно использовать для гидроизоляции домашних бассейнов;

- для гидроизоляции стыков колодезных колец и обработки внутренней поверхности готовится состав, состоящий из портландцемента, стекла, просеянного песка. Очень важно соблюдать пропорцию, добавляя ингредиенты в равных соотношениях. При постепенном добавлении воды необходимо добиться сметанообразной консистенции.

При условии соблюдения пропорций бетонный раствор приобретает требуемые свойства.

Жидкое стекло как присадка для бетона

Жидкое стекло как присадка для бетона Правильно заливаем жидкое стекло – добавка в бетон не терпит ошибок

Возникают ситуации, когда введение стекла не приносит ожидаемого результата. Это связано с отсутствием практического опыта, несоблюдением пропорций.

- запрещается вводить силикатную добавку в приготовленный бетонный раствор. Необходимо вначале смешать ингредиенты, затем разбавить стекло водой. Затем необходимо постепенно заливать раствор, тщательно перемешивая;

- контролировать процентное соотношение добавляемых компонентов, не превышать проверенных на практике пропорций. Это гарантирует получение требуемых эксплуатационных свойств бетона.

Помните, что повышенная концентрация силикатного наполнителя, так же как и пониженная, отрицательно влияет на свойства бетона.

Вводим в бетон жидкое стекло – правила работы

Для обеспечения требуемого эффекта от использования присадки необходимо изучить правила работы с силикатной добавкой, а также подготовить необходимые инструменты.

Гидроизоляция жидким стеклом

Гидроизоляция жидким стеклом Для поверхностной обработки бетонного массива понадобятся :

- широкий валик, позволяющий ускорить нанесение защитного состава;

- кисточка для обработки силикатной смесью небольших площадей и угловых зон;

- металлическая щетка для подготовки обрабатываемой поверхности;

- краскопульт, позволяющий наносить материал при выполнении работ в промышленных масштабах;

- емкость для смешивания ингредиентов и приготовления специальных строительных растворов;

- защитные рукавицы, предохраняющие кожный покров от контакта с силикатным компонентом.

Общие правила работы предусматривают :

- Тщательную очистку обрабатываемой поверхности от загрязнений органического и неорганического происхождения.

- Заделку глубоких трещин и выравнивание поверхности с применением шпатлевки для бетона.

- Послойное нанесение материала с использованием широкого валика, кисти или промышленного краскопульта.

При нанесении покрытия двумя слоями, оно проникает вглубь массива на 1,5–2 мм. Модифицирующий состав не содержит вредных компонентов, однако следует промыть кожу водой при попадании силикатного раствора на ее поверхность. После завершения работ необходимо осмотреть и очистить инструмент от остатков силикатной смеси.

Можно вводить добавку внутрь бетонного раствора на стадии приготовления. Для этого необходимо постепенно добавлять в бетоносмеситель или емкость жидкое стекло для бетона. Инструкция по применению должна соблюдаться для обеспечения требуемых характеристик бетона.

Как покрыть бетонный пол жидким стеклом

Как покрыть бетонный пол жидким стеклом Для приготовления модифицированного бетонного состава потребуются следующие инструменты :

- специальная насадка на дрель, повышающие эффективность перемешивания компонентов;

- емкость для смешивания компонентов с помощью насадки или малогабаритная бетономешалка;

- средства индивидуальной защиты, предохраняющие кожный покров и слизистую оболочку от попадания добавки.

Алгоритм подготовки модифицированного бетонного состава предусматривает следующие операции :

- Дозирование ингредиентов в необходимых соотношениях.

- Добавление водного раствора специальной присадки в бетонную смесь.

- Подготовку бетонной смеси согласно рецептуре.

- Тщательное перемешивание компонентов до однородной консистенции.

Самостоятельно заливая жидкое стекло в бетон, пропорции необходимо строго соблюдать. Превышение предусмотренного рецептурой количества вызовет ускоренное высыхание бетона с появлением трещин. Добавление уменьшенного объема в бетон жидкого стекла не обеспечит требуемых эксплуатационных характеристик.

Заключение

Для обеспечения требуемых эксплуатационных характеристик бетона соблюдайте, вливая жидкое стекло, пропорции для бетона. Руководствуясь рекомендациями профессионалов, соблюдая проверенную на практике рецептуру, можно обеспечить необходимые рабочие свойства монолита. За счет дешевизны силикатной добавки стоимость бетонного раствора возрастает крайне незначительно, а эксплуатационные качества позволяют использовать модифицированный бетон для решения широкого круга строительных задач. Консультация профессионалов поможет избежать ошибок.

Тема утилизации мусора сегодня очень актуальна, и я хочу обратить внимание на стеклянную тару. Ее доля на городских свалках, а также на стихийных свалках в лесах весьма значительна. Это происходит из-за элементарной неинформированности населения о пользе добавления битого стекла в бетонные растворы. Научно доказано, что добавка битого стекла значительно повышает прочность бетона.

Так, на бетонирование крыши гаража у нас ушло не менее тысячи бутылок. Подбирали их прямо на улице. Если бы о пользе битого стекла знали дачники, то процент бутылок в мусорниках значительно сократился.

Добавление битого стекла создает надежную гидроизоляцию и продлевает срок службы бетона. Но нужно соблюдать меры предосторожности при разбивании бутылок. Нужно одевать защитные очки и бить в таре, в ведре к примеру. Наиболее удобно измельчать стекла между двумя кирпичами.

Пожалуйста, обратите внимание на данный вопрос. Нужно просто информировать население, разговаривать с ним, объяснять недопустимость выброса, к примеру, батареек вместе с пищевыми отходами и тд. Все дело за грамотной организацией.

Татьяна Ланская

Северный дачникъ: Не приходилось ещё слышать чтобы таким образом бетонировали крышу, но всё что связано с фундаментом, приступками, садовой самодельной плиткой и т.д. вполне справедливо. Вот пока некоторый сборный житейский опыт:

1. "Из личного опыта знаю, что любую стеклотару и даже битое стекло можно применять при изготовлении пола по грунту. Для этого копается специальная яма глубиной не более 20 сантиметров. Следом она засыпается любым стеклом. В таком случае все битое стекло выступает в качестве наполнителя. Поверх стекла укладывается сам пол. Не стоит забывать, что в таком случае стеклотара может стать самой надежной защитой от различной живности, к примеру от кротов. Пустые бутылки могут заменить даже самый качественный утеплитель. Ранее при строительстве дачных домиков использовали только пустые бутылки. Их укладывали сплошными слоями под пол. Также они использовались при выкладывании бетонной отмостки".

2. "Единственным, сколько-нибудь приемлемым и безопасным способом использования битого стекала в строительстве, я бы назвал применение его в дренажном слое под фундаментами. То есть можно засыпать предварительно измельченное стекло вместе с песком и щебнем в подушку под заливку фундамента. Почему нежелательно использование его в качестве наполнителя в бетонных растворах (вместо щебня)? Потому что стекло, в отличие от щебня, гладкое, следовательно, сцепляемость его с цементно-песчаной смесью будет недостаточной. Таким образом, полученный бетон будет слабее сделанного на основе чистого щебня".

3. "Утилизировать стеклобой, применив для закладывания фундамента, можно с использованием вяжущих материалов, в виде раствора с добавлением 1 части цемента марки М400, 2 порций песка и одной части стеклобоя. Бутылки необходимо тщательно разбить, чтобы не остались целыми их фрагменты, типа горлышка, которые могут не заполниться раствором, поэтому не будет достигнута надежная прочность фундамента. А с целых бутылок, запенив каждое горлышко, можно построить забор. Так, что не стоит выбрасывать такой экономичный и экологичный стройматериал".

4. "У нас на даче тоже нашлось много стеклотары. Когда ставили баню, сосед посоветовал подпол под баней обложить пустыми стеклянными бутылками, предварительно выкопав яму в виде конуса. Вот по склонам этого конуса и выкладывать бутылки горлышками вниз, просто утопив их в грунт. Что дает такое приспособление: во-первых вода стекает вниз и не скапливается под полом, как следствие - деревянный пол меньше подвержен гниению, во-вторых - стекло нагревается, когда мы топим баню, и достаточно долго сохраняет тепло - полы в бане становятся теплее".

5. "Действительно стеклотару, достаточно часто используют на строительстве если такова имеется. Если у вас есть желание и достаточное количество времени и наверное самое главное терпения, то ее можно смешать с отсевом и засыпать в бетон. Самое главное стеклотару необходимо предварительно очень хорошо измельчить. Не измельченный вариант для использование в бетоне не очень хороший вариант. Для измельчения, как вариант, можно использовать бетономешалку обязательно заполненную водой, чтоб при поворотах осколки стекла не вылетали из нее".

Форум сайта zelenopol.net

Однако расширение добычи основных типов заполнителей бетонов не всегда может быть реализовано. Месторождения нерудных материалов типа строительного камня, песчаногравийных смесей и строительных песков не всегда могут быть использованы, так как они застроены, находятся в пойменных террасах рек или на других охраняемых территориях . При этом бытовой и промышленный стеклобой, не находящий на сегодняшний день сбыта, но обладающий высокими прочностными характеристиками и доступностью, практически не используется как заполнитель бетонов. В нашей стране ежегодно образуется около 35-40 млн т твердых бытовых отходов, при этом рециклингу подвергается только 3-4% ТБО . Количество стеклобоя для различных территорий составляет 6-17 мас. %. Ежегодный объем стеклобоя, попадающего на полигоны твердых бытовых отходов, составляет 2-6 млн т. В сравнении с годовой потребностью в заполнителях эта величина невелика, но необходимо учитывать экологический эффект не только от утилизации компонента ТБО, но и возможность снижения добычи природных ресурсов при замене на сырье антропогенного происхождения. Кроме того, использование отходов в 2-3 раза дешевле, чем природного сырья , расход топлива при использовании отдельных видов отходов снижается на 10-40%, а удельные капиталовложения на 30-50%.

Тем не менее, проблема взаимодействия натрийкальциевого силикатного стекла с цементным камнем создает серьезные проблемы при использовании стеклобоя как эффективного наполнителя в цементных композиционных материалах. То же самое можно сказать о многих стеклосодержащих материалах - минеральные и стеклянные волокнистые материалы (ваты), стеклоткань, пеностекло, которые могли бы быть использованы как эффективные заполнители в цементных композициях.

В результате щелочно-силикатной реакции образуется гель, который разбухает в присутствии влаги, приводя к образованию трещин и разрушению бетона. Данная реакция может протекать и в обычном бетоне, если наполнитель природного происхождения содержит реакционоспособный (обычно аморфный) оксид кремния. С одной стороны стекольный наполнитель способствует протеканию в бетоне щелочно-силикатной реакции вследствие того, что стекло содержит на поверхности Na+, способный создавать определенную концентрацию NaOH в цементной композиции даже в случае отсутствия щелочи в исходном цементе, а с другой стороны именно стекло содержит на поверхности соединения оксида кремния в аморфном виде. Известны исследования натрий-кальциевого стекла как наполнителя цементного теста. В этом случае стеклобой различного состава и дисперсности добавлялся в цементную композицию, и исследовались в основном расширение и прочность полученного бетона. Так исследования проводились в Колумбийском университете (США) профессором С. Мейером . Выявлено, что добавление стекла в композицию в большинстве случаев приводит к протеканию процесса щелочно-силикатного взаимодействия и снижению прочности. Также проведены исследования влияния на процесс температуры и состава стекла . Было обнаружено, что порошки стекла высокой дисперсности приводят к отсутствию расширения образцов . Авторы делают предположение о высокой скорости протекания процесса щелочно-силикатной реакции в этом случае, что приводит к завершению процесса 24-28 ч, вследствие чего в дальнейшем не может быть зафиксировано расширение и разрушение образцов. Можно предположить, что в качестве возможных путей подавления процесса щелочно-силикатного взаимодействия в композициях стекло - цемент авторы предлагают использование стекла определенного гранулометрического состава , добавление высокодисперсного стекла и модификацию композиции добавлением соединений лития или циркония .

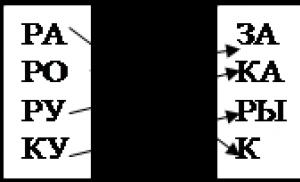

Рис. 1. Зависимость прочности бетонных композиций от размера стеклянного заполнителя в различный период времени при наличии и отсутствии дополнительной щелочи в композиции: 1 - в возрасте 13 недель без щелочи; 2 - в возрасте 1 неделя без щелочи; 3 - в возрасте 13 недель

В данной работе были рассмотрены различные варианты подавления щелочно-силикатного взаимодействия при использовании в качестве наполнителей бетона стеклобоя и продукта его переработки - пеностекла.

Эксперименты проводились в соответствии со стандартом ASTM C 1293-01 при повышенной температуре. Для этого стандартные образцы бетонов длиной 250 мм выдерживали при температуре 60°С в течение трех месяцев. Образцы периодически извлекали из термостата для контроля расширения. После охлаждения образца до комнатной температуры его длину замеряли с помощью оптического дилатометра. Контроль прочности образцов производили на машине для испытания на сжатие ИП 6010-100-1. Для изготовления образцов использовали стандартный цемент М400 производства Пашийского цементного завода. Стеклобой получали дроблением в молотковой дробилке с последующим помолом в виброцентробежной мельнице ВЦМ_5000. Использовано гранулированное пеностекло производства ЗАО «Пеноситал» (Пермь) .

Для оценки интенсивности и глубины протекания щелочно-силикатной реакции проведен ряд экспериментов по взаимодействию цементного материала со стеклом различных фракций как при отсутствии в цементе дополнительной свободной щелочи, так и при ее наличии. Основным параметром, характеризующим протекание реакции, является расширение образцов бетонных композитов. Косвенным подтверждением и следствием данной реакции было снижение прочностных характеристик полученных бетонов. В качестве реперных образцов, в которых реакция не должна протекать, взяты бетоны с кристаллическим наполнителем - кварцевым песком.

Выявлено, что существенное расширение образцов, характерное для щелочно-силикатного взаимодействия, наблюдается только у бетонов с крупными максимальными из исследованных фракциями, более 1,25 мм, причем эффект усиливается при дополнительном введении щелочи в состав бетонов. Зависимость прочности при сжатии от времени выдержки бетонов позволили выявить аномально высокое значение прочности для образцов бесщелочных бетонов при использовании наполнителей как минимальной, так и максимальной исследованной фракции. Причем прочность получаемых бетонов значительно превосходит прочность бетонов без стеклянного заполнителя. Это особенность позволяет предположить существенное влияние размера фракции наполнителя на прочность получаемых бетонов. Соответствующие зависимости прочности бетонов от фракции наполнителя в начальный и конечный период образования цементного камня представлены на рис. 1.

На всех кривых прослеживается явно выраженный минимум, соответствующий наполнителю фракции 0,1-0,3 мм. Характер зависимостей прочности от дисперсности наполнителя остается неизменным - с крутым ростом в области снижения размера наполнителя и плавным ростом в области повышения размера частиц наполнителя при использовании бесщелочных композиций и незначительному росту и стабилизации прочности в области повышения размера частиц наполнителя при использовании щелочных композиций. Со временем характер кривых не изменяется, но они смещаются вверх - к более высоким прочностным характеристикам по мере твердения цементного камня.

Поэтому использование стеклобоя крупных фракций - предпочтительно 1,2 мм и выше возможно в качестве наполнителя в бетонах, причем прочность этих композитов превосходит прочность обычных бетонов на песчаном заполнителе. Однако при использовании таких заполнителей существует как минимум две проблемы, связанные с возможностью протекания щелочно-силикатного взаимодействия. Во-первых, наличие в цементе или других компонентах бетона свободной щелочи неизбежно приводит к возникновению щелочно-силикатного взаимодействия и снижению прочностных характеристик бетонов. Во-вторых, в процессе крупно тоннажного производства сложно предотвратить самопроизвольное дробление и истирание крупной фракции, что также неизбежно приведет к снижению качества получаемого бетона. При размере частиц наполнителя менее 50 мкм происходит аномальный рост прочности, значительно превышающий прочность композиций на стандартном наполнителе из кварцевого песка. Такое увеличение прочности может быть объяснено способностью дисперсного стекла к вступлению в процессы образования новых фаз при образовании цементного камня за счет высокой удельной поверхности порошков стекла. Указанная особенность высокодисперсного стекла может быть использована как для подавления процесса щелочно-силикатного взаимодействия в тех бетонных композициях, когда реакция имеет место, так и для создания вяжущих материалов на основе дисперсного стекла .

Проблема крупных фракций стеклобоя с повышенным содержанием щелочи, как заполнителя в бетонах, может быть частично решена при дополнительном подавлении реакции щелочно-силикатного взаимодействия. Для этого намечено два легко осуществляемых технологических пути.

Рис. 2. Бетоны с заполнителем из пеностеклянного гравия при различной степени заполнения: а) отношение (масс.) пеностекло/(цемент+песок) 0,265; б) отношение (мас.) гравий/цемент 1,6