Процессы монтажа железобетонных конструкций. Монтаж сборных фундаментов Методы монтажа сборных железобетонных каркасов зданий

Тема этой статьи — железобетонные несущие и ограждающие конструкции. Нам предстоит разобраться с их классификаций и познакомиться с требованиями к монтажным работам, изложенными в действующих нормативных документах.

Строительство промышленного здания. Плиты перекрытия — железобетонные, несущий каркас — стальной.

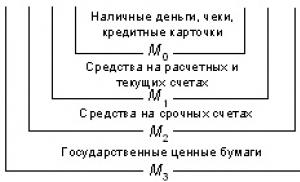

Классификация

Какие типы конструкций из железобетона используются в строительстве?

- Монолитные . Наиболее наглядный пример — современные каркасно-монолитные многоквартирные здания. Несущий каркас здания отливается на месте в съемной опалубке; после набора бетоном прочности возводятся ограждающие стены и перегородки из легких пористых материалов.

- Сборные . Образец такой конструкции — панельный дом: он возводится из готовых элементов. Монтаж сборных железобетонных конструкций, как правило, сводится к объединению армирующего конструктивные элементы каркаса с помощью сварки и бетонированию швов.

Полезно: такая технология, среди прочего, позволяет использовать конструктивные элементы с предварительно напряженной арматурой.

Разогретые большими токами армирующие стержни, остывая, натягиваются и тем самым увеличивают прочность изделия на изгиб.

Способ производства железобетона с напряжением арматуры подразумевает промышленные условия.

- Сборно — монолитные . К такому типу конструкций относится, например, перекрытие из плит, уложенных на монолитные ригели.

Типичная комбинированная конструкция. 1 — монолитные колонны; 2 — плиты перекрытия; 3 — монолитные ригели; 4 — наружные стены из газобетонных блоков.

Кроме того, при строительстве зданий и промышленных объектов в единую конструкцию могут объединяться разнородные элементы. Совместный монтаж железобетонных и стальных конструкций применяется, например, при создании примыкающих к зданию открытых складов: балки или фермы навеса варятся к закладным деталям в бетоне или анкерятся к монолиту.

Нормативные документы

Какие документы регламентируют монтаж изделий из железобетона?

Нам предстоит ознакомиться преимущественно с содержанием последнего документа: он содержит наиболее полную информацию по монтажным работам.

СНиП 3.03.01-87

Действие документа распространяется на следующий перечень работ:

- Возведение монолитных бетонных и железобетонных стен, балок, колонн, перекрытий и прочих несущих и ограждающих сооружений.

Монолитное домостроение — один из частных случаев применения СНиП.

- Монтаж железобетонных и металлических конструкций сборного типа в условиях строительной площадки.

- Сварка монтажных соединений металлических сооружений, сварка соединений арматуры железобетонных изделий и закладных деталей в них.

- Строительство из каменных, керамических, силикатных и бетонных блоков.

Работа начинается с составления ППР (проекта производства работ). Проект, среди прочего, должен включать изложения порядка основных операций с учетом безопасности и технологичности строительства.

Все используемые материалы должны соответствовать действующим стандартам и/или техническим условиям.

Давайте изучим основные требования СНиП.

Складирование и перемещение

При складировании элементы конструкций должны опираться на прокладки прямоугольного сечения толщиной не менее 30 миллиметров. При многоярусном складировании прокладки должны располагаться на одной вертикальной линии.

Выпуски арматуры защищаются от повреждений. Защиты требуют и поверхности, снабженные фактурой для обеспечения лучшего сцепления с бетоном.

Складирование осуществляется с учетом порядка монтажа. При этом заводская маркировка должна оставаться видимой.

Металлические крепежные элементы (болты, гайки и т.д.) складируются исключительно в закрытых помещениях; они должны быть рассортированы по типоразмерам, классу прочности, а в случае высокопрочных изделий — и по партиям.

Перемещение любых изделий волоком запрещается. Для перемещения или подачи к месту работ используется подъемная техника. Строповка выполняется за монтажные петли или в местах, указанных в рабочих чертежах.

Уточним: ЕНиР на монтажные и строительные работы (документ, содержащий единые нормы и расценки) исходит из перемещения грузов массой до 50 кг на расстояние до 30 метров своими руками, без использования погрузочной техники.

Способ строповки должен исключать смещение строп и повреждение арматуры. Стропить изделия за выпуски арматуры запрещается. Положение элемента при подъеме должно быть максимально близким к проектному (то есть, к примеру, стеновая панель подается к месту работ в вертикальном положении, а панель перекрытия — в горизонтальном).

Элементы поднимаются без рывков и раскачивания; нужная ориентация в пространстве достигается применением оттяжек (одной для вертикально ориентированных элементов и не менее двух — для горизонтальных частей конструкции).

Подъем выполняется в два приема:

- Изделие поднимается на 20-30 см для проверки качества строповки.

- После проверки осуществляется дальнейший подъем.

Способ фиксации элементов должен исключать их смещение на любом этапе монтажа. До надежной фиксации (постоянной или временной) изделие нельзя использовать в качестве опоры для других конструктивных элементов.

Бетонные работы

По СНиП, для них должны использоваться смеси, приготовленные в соответствии со следующими требованиями:

| Параметр | Значение |

| Количество фракций заполнителя при максимальном размере зерна до 40 мм | Не менее двух (песок и щебень) |

| Количество фракций заполнителя при максимальном размере зерна свыше 40 мм | Не менее трех (щебень фракции 10-20 мм, щебень фракции свыше 20 мм, песок) |

| Максимальный размер заполнителя для железобетонных конструкций | Не больше 2/3 минимального расстояния между элементами армирования |

| Максимальный размер заполнителя для плит | Не больше половины толщины плиты |

| Максимальный размер заполнителя для перекачки бетона бетононасосом | Не больше трети диаметра трубопровода |

Дозирование компонентов бетона производится по массе. По объему воды для затворения могут дозироваться только модифицирующие добавки (пластификаторы, противоморозные и т.д.).

Соотношение компонентов определяется отдельно для каждой партии цемента и заполнителя при обязательном контроле образцов на подвижность и прочность.

Запрещается увеличивать подвижность бетона введением в него воды.

Перед бетонированием поверхности рабочих швов должны быть очищены от грязи, пыли, мусора, жиромасляных пятен, цементной пленки, снега и льда. Непосредственно перед укладкой бетона поверхность промывается водой и сушится струей воздуха. Инструкция связана с понижением адгезии цемента к основанию при загрязнении поверхности.

Бетон укладывается горизонтальными слоями одинаковой толщины.

При виброукладке вибратор не должен опираться на арматуру, закладные детали или опалубку. Глубинный вибратор должен погружаться на 5-10 см в ранее уложенный слой и перемещаться с шагом не более полутора радиусов действия; поверхностный перемещается с 10-сантиметровым перекрытием провибрированного участка.

Укладка следующего слоя бетона допустима либо до схватывания предыдущего слоя, либо после набора им прочности не менее 1,5 МПа. Такая же прочность необходима для того, чтобы по бетону можно было ходить или устанавливать опалубку вышележащей части конструкции.

Обработка бетона

Она может включать прорезку деформационных швов, проемов и технологических отверстий.

- Для всех работ СНиП предусматривает использование алмазного инструмента. Вполне закономерно: несмотря на то, что его цена достаточно высока, резка железобетона алмазными кругами обходится дешевле, чем та же работа, выполненная обычными абразивными. Причина — огромная разница в скорости износа.

Полезно: кроме того, алмазное бурение отверстий в бетоне в отличие от применения победитовых буров и коронок делает края отверстия идеально ровными.

- Инструмент охлаждается водой с добавкой поверхностно-активных веществ, снижающих потери энергии на преодоление трения.

- Прочность бетона на момент обработки должна достигать как минимум 50% проектной.

Армирование

Бессварочные соединения арматурных стержней выполняются с помощью отожженной вязальной проволоки. Для стыковых соединений допускается использование обжимных гильз и винтовых муфт.

Предпочтительно использование крупноблочных армирующих изделий или сеток заводского изготовления.

При установке армирования необходимо выдерживать толщину защитного слоя бетона, исключающую контакт арматуры с атмосферным воздухом и водой.

Сборные конструкции

Каким образом документом регламентируется монтаж бетонных и железобетонных конструкций сборного типа?

- В общем случае следующий ярус многоярусной конструкции возводится не только после соединения армирующих каркасов сваркой, но и после замоноличивания швов и набора бетоном оговоренной в ППР прочности. Исключения особо оговариваются в проекте.

Панельное домостроение — одно из немногочисленных исключений. Швы заделываются в последнюю очередь.

- Для закрепления элемента конструкции при сборке могут использоваться временные монтажные связи. Их количество, тип и порядок применения опять-таки оговаривается в ППР.

- Для бетонирования швов не допускается применение раствора, который начал схватываться. Последствие нарушения этого правила — катастрофическое падение прочности монтажного шва на сжатие.

- Ригели, несущие фермы, межколонные плиты и стропильные балки укладываются на опорные поверхности колонн насухо, без раствора. Плиты перекрытий укладываются на раствор; при этом толщина его слоя не должна превышать 20 мм. Поверхности смежных плит выравниваются со стороны потолка.

- При монтаже вентиляционных блоков следует контролировать заполнение горизонтальных швов раствором. Просветов оставаться не должно.

- Сантехкабинки выставляются на прокладки с совмещением вертикальной оси расположения стояков. Отверстия под стояки заделываются после опрессовки систем горячего и холодного водоснабжения.

На фото — железобетонная сантехкабина.

- Для замоноличивания швов сборных железобетонных конструкций применяются бетоны на быстротвердеющих портландцементах (марка М400 и выше). Допускается и даже рекомендуется использование ускорителей твердения. Максимальный размер зерна заполнителя в бетоне не должен превышать 1/3 минимального сечения шва и 3/4 минимального расстояния между элементами армирования.

- На момент снятия опалубки бетон должен достигнуть минимальной указанной в проекте прочности.

Обратите внимание: в отсутствие особых указаний распалубка производится после достижения 50% номинальной прочности.

- Во время монтажа сварных стальных конструктивных элементов запрещены ударные воздействия на них при низких температурах. Если быть точным, для сталей с пределом текучести 390 МПа и менее нижняя граница температуры составляет -25С, а для сталей с пределом текучести свыше 390 МПа — 0 градусов.

Заключение

Надеемся, что предложенная вниманию читателя информация окажется полезной. Видео в этой статье, как обычно, содержит дополнительные материалы обсуждаемой нами тематики. Успехов в строительстве!

1 . Технология производства земляных работ при разработке выемок (котлованов, траншей).

Зависят от применяемых средств и делятся на механические, гидромеханические, и взрывные.

Механические – самые распр. – предусматривает разработку грунта при помощи различных землеройных и землеройно-транспортных машин.

Гидромеханический – основан на размыве грунта водой и превращение его в разжиженную массу (пульпа). От места образования к месту укладки пульпа перемещается самотеком по лоткам или насосами по трубопроводам.

Взрывной – самый экономичный, но в силу специфики применяется только при определенных условиях и для отдельных видов работ.

Механический. С помощью экскаваторов различного типа: одноковшовые, многоковшовые (цепные и роторные), фрезерные. В зависимости от ходового устройства, одноковшовые экскаваторы делят на гусеничные, пневмоколесные, автомобильные на шасси и шагающие. С гидравло- пневмо- или электросистемами управления. Многоковшовые экскаваторы явл. машинами непрерывного действия и отличаются высокой производительностью. Рабочим органом являются ковши насаженные через равные промежутки на замкнутой цепи или колесе в зависимости от чего и различаются цепные и роторные. По характеру перемещения рабочего органа относительно направления движения экскаваторы бывают продольного и поперечного очертания. Экскаваторы продольного очертания используются для устройства траншей небольших размеров. Также к перечисленным к мех способам относится разработка грунта скреперами и грейдерами. Грейдерами производится планировка территории, устройство откосов земляных сооружений и протяженных насыпей высотой до 1 метра. Плотные грунты перед их разработкой грейдером рыхлят трактором-рыхлителем или плугом. Грейдеры используют при перемещении грунта на большие расстояния

Гидромеханический. Применяется при возведении гидротехнических сооружений, устройстве больших водоемов, дорожных насыпей и выемок, а также при намыве территории под застройку, прибрежных зонах водных акваториях и на заболоченных участках в районах нового освоения. Способ предусматривает полную механизацию всех процессов разработки и перемещения грунта. Уменьшение стоимости и трудоемкости работ по сравнению с землеройными машинами, однако эффективность – при больших объемах, т.к. требуется прокладка трубопроводов, эстакад и т. д. Существует 2 способа: разработка грунта гидромониторами; разработка землесосными снарядами.

1-й способ основан на разрушении грунта водой (струей), вытекающей из насадки, под давлением от 2.5 до 15 МПа. Размытый грунт смешивается с водой и образует «пульпу». Ее собирают в специальн углубления зумпфы, откуда перекачивают грунт насосом по трубам к месту укладки, после отфильтров воды грунт осаждается, а вода может быть возвращена в водоем или использоваться повторно. В случае благоприятного рельефа местности пульпу можно транспортировать по специальным лоткам самотеком. Разработка грунта встречным забоем более производительна, однако, расск гидромонитора в мокрой среде затрудняет его эксплуатацию.

2-й способ. ЗС представляет собой самоходное и несамоходное судно, на которое смонтировано оборудование по забору грунта из подводного забоя и его транспортирование к месту укладки, грунт со дна водоема всасывает через трубу, подвешенную к специальной стреле наземного снаряда.

При разработке плотных грунтов трубу оборудуют специальной разрыхлительной головкой. Земснаряд с помощью плавучего трубопровода соединяется с магистральным трубопроводом, проложенного по берегу. Намыв грунта в сооружение производится слоями в 200…250 мм. Перед началом намыва по контуру карты сооружения бульдозером земляной вал. На высоту первого слоя пульпы возводится колодец (дренажный), который перед намывом очередного слоя наращивается.

Взрывной . Применяется для разрыхления скальных и мерзлых грунтов, а также для устройства выемок под искусственные водоемы и каналы, плотины, защитные сооружения. В качестве ВВ применяется аммонит, тол, тротил. Необходимую энергию взрыва получаем путем выбора ВВ, его размещения в грунте и последующего взрыва зарядов. Это дает возможность осуществления направленного выброса грунта, обеспечивает его перемещение в нужном направлении и укладку. По скорости взрывчатого разложения и воздействию на окружающую среду различ 2 группы ВВ – метательные и бризантные. Чаще используют бризантные ВВ: аммониты, тол, динамит, тротил. По агрегатному состоянию различают порошкообразные, прессованные, литые ВВ. К средствам взрывания относят капсюль-детонатор, электродетонатор, огнепроводный и детонирующий шнуры, а также источники и проводники электротока. Капсюль-детонатор предназначен для возбуждения детонации при производстве взрывных работ способом огневого взрывания. Электродетонатор представляет собой смонтированные в одной гильзе капсюль-детонатор и электровоспламенитель, который при прохождении тока воспламеняет детонатор. Огневой шнур предназн для передачи капсюль-детонатору пучка искр. Детонирующий шнур служит для передачи и возбуждения взрыва ВВ, он передает детонацию практически мгновенно. По времени взрыва отдельных зарядов различ мгновенные, короткозамедленные, замедлен взрыв. По месту нахождения заряды могут быть:

наружные

внутренние

В зависимости от формы: сосредоточенные, удлиненные, фигурные.

По действию на окр среду: заряды выброса, рыхления, камуфлеты.

Количество ВВ в заряде определяется расчетом в зависимости от назначения взрыва. Выбор вида и величины заряда зависит от целей взрывания.

2.Технология монтажа сборных железобетонных конструкций одноэтажных зданий.

Для одноэтажных промышленных зданий легкого типа с ж/б каркасом более рационален раздельный метод монтажа конструкций. При этом методе вслед за установкой конструкций и выверкой колонн замоноличивают стыки между колоннами и стаканами фундаментов. К началу монтажа подкрановых балок и конструкций покрытия бетон в опорном стыке должен набрать не менее 70% проектной прочности. Это условие определяет длину монтажных участков.

Одноэтажные промышленные здания тяжелого типа монтируют преимущественно комплексным методом. Но при этом необходимо принимать меры по ускорению набора бетоном в стыках прочности.

По направлению различают продольный монтаж, при котором здание монтируют последовательно отдельными пролетами, и поперечный (секционный), когда кран движется поперек пролетов. Применяют и продольно-поперечный монтаж здания. В этом случает кран, двигаясь вдоль пролета, монтирует все колонны, а затем перемещаясь поперек пролета, ведет секционный монтаж.

Одноэтажные промышленные здания монтируют специализированными потоками, каждому из которых придают комплект монтажных и транспортных машин и соответствующая монтажная оснастка.

Сборные фундаменты, так же, как каналы, колодцы и другие подземные сооружения, монтируют отдельным опережающим потоком в период производства работ по возведению подземной части здания.

После контроля нивелиром отметок дна котлована под фундаменты проверяют разметку осей на обноске, натягивают проволоку по осям и переносят риски на фундаменты.

Монтажу колонн должна предшествовать приемка фундаментов с геодезической проверкой положения их осей и высотных отметок. Тяжелые колонны монтируют с транспортных средств или предварительно раскладывают колонны основанием, обращенным к фундаментам. Колонны легкого типа, как правило, предварительно доставляют в зону монтажа и раскладывают вершинами, обращенным к фундаменту. Выверку и временное закрепление колонн в зависимости от их размеров, массы и места установки производят с помощью индивидуальных кондукторов или инвентарных стальных, деревянных, ж/б клиньев (по два у каждой грани колонны).

Колонны высотой более 12 м дополнительно раскрепляют инвентарными расчалками в плоскости их наименьшей жесткости. Верхние концы расчалок крепят к хомуту, устанавливаемому на колонне выше центра ее тяжести.

Подкрановые балки монтируют после того, как бетон в стыке между колонной и стенками стакана фундамента наберет не менее 70% проектной прочности.

Подкрановые балки монтируют отдельным потоком или одновременно с конструкциями покрытия. До начала монтажа выполняют геодезическую проверку отметок опорных площадок подкрановых консолей колонн. Балки устанавливают по осевым рискам на них и подкрановых консолях колонн с временным раскреплением на анкерных болтах. Оси подкрановых балок выверяют теодолитом. После окончательной выверки подкрановых балок составляют исполнительную схему, на которой обозначают отметки верха балок, отклонения, проектную отметку верха балок. Этой схемой пользуются при установке рельсовых путей. После выверки и геодезической проверки правильности установки балок сваривают закладные детали.

Фермы обычно монтируют с транспортных средств. В отдельных случаях, а так же при необходимости укрупнения ферм у места монтажа их размещают в специальлных кассетах в монтируемом пролете. При этом фермы раскладывают таким образом, чтобы кран с каждой позиции мог без оттяжки устанавливать ферму и по возможности без передвижек укладывать плиты покрытий. При монтаже ферму поднимают, разворачивают с помощью оттяжек на 90 о. Затем поднимают на высоту, на 0,5…0,7 м превышающую отметку опор, и опускают на опоры. Для строповки ферм применяют траверсы с полуавтоматическими захватами, обеспечивающими дистанционную расстроповку. После подъема, установки и выверки первую ферму раскрепляют расчалками, а последующие крепят специальными распорками из расчета не менее двух для ферм пролетом 24…30 м. Расчалки и распорки снимают только после установки и приварки панелей покрытия.

Плиты покрытий предварительно складируют в зоне действия монтажного крана. Их монтируют сразу после установки и постоянного крепления очередной фермы. Плиты следуют монтировать с симметричной загрузкой фермы, приваривают их к закладным деталям. После установки плит замоноличивают стыки.

Монтаж стеновых панелей обычно ведут отдельным потоком сразу после набора бетоном на данном участке необходимой прочности в стыках между колоннами и фундаментами. Крупноразмерные стеновые панели длинной до 12 м, как правило, монтируют с транспортных средств, используя для этого стреловые краны или специальные установщики в виде самоходных башенных агрегатов, оборудованных самоподъемной монтажной площадкой.

3.Технология монтажа сборных железобетонных конструкций многоэтажных зданий. Многоэтажные производственные, общественные и административно бытовые здания с ж/б каркасом возводят на основе типовых серий. Эти серии как балочной, так и безбалочной конструкции предусмотрены д

ля строительства многоэтажных зданий с сеткой колонн до 9х9 м. Многоэтажные здания с железобетонным каркасом монтируют башенными или стрелковыми кранами. Устанавливают краны так, чтобы не было мертвых зон, которые не могут обслужить краны, а так же чтобы не было возможности столкновения стрел или подъемных грузов.

После приемки по акту конструкций подвала и монтажного горизонта приступают к монтажу конструкций каркаса надземной части. Монтируемое здание делят в плане на захватки – монтажные блоки, обычно ограниченные температурными швами; по вертикали – на ярусы, которые могут быть высотой в один этаж (при высоте колонн в один этаж) или два этажа (при высоте колонн в два этажа).

Колонны первого этажа устанавливают на оголовки колонн фундаментов или в стаканы фундаментов и закрепляют клиновыми вкладышами и одиночными кондукторами. Для закрепления и выверки колонн более 12 м кроме кондуктора устойчивость колонн обеспечивается жесткими подкосами, устанавливаемыми в плоскости наименьшей жесткости колонн. Для монтажа колонн последующих этажей применяют групповые кондукторы, с помощью которых можно монтировать четыре или шесть колонн.

После установки кондуктора на перекрытии и закрепления за оголовки колонн нижнего этажа устанавливают и закрепляют все четыре колонны и выверяют их с помощью регулировочных винтов. Допускаемое смещение осей в нижнем сечении относительно разбивочных осей +\- 5мм; отклонение осей колонны от вертикали в верхнем сечении при высоте колонн до 4,5 и от 4,5 до 15 м не должно превышать соответственно +\- 10 и +\- 15 мм. Выверив и закрепив колонны в кондукторе, сваривают и замоноличивают стыки. К монтажу ригелей превого этажа приступают после достижения бетоном стыка колонны с фундаментом 50% проектной прочности летом и 100% - зимой. Смещение осей ригелей относительно разбивочных осей опорных консолях колонн не должно превышать +\- 5 мм. После выверки положения ригеля выполняют монтажную прихватку его закладных деталей к консоли колонны, а после монтажа ригеля по всей ширине здания сваривают выпуск арматуры и затем окончательно сваривают закладные детали ригеля и консоли колонны с последующим замоноличиванием стыка бетоном на мелком щебне. Для монтажа каркасной конструкции с двухэтажными колоннами применяют рамно-шарнирные индикаторы (РШИ), представляющие собой групповой кондуктор с шарнирно закрепленной на нем рамой с уголковыми упорами для крепления оголовков четырех колонн.

При установке групповых кондукторов каркас здания монтируют в следующем порядке: устанавливают и выверяют кондуктор и двухъярусные колонны, устанавливают ригели и распорные плиты над нижним этажом, сваривают стыки колонн, монтируют стены жесткости (перегородки) нижнего яруса, лестничные марши и рядовые плиты перекрытия в промежутках между кондукторами, извлекают и переставляют кондукторы, монтируют промежуточные распорные плиты, лестничные марши и рядовые плиты, где ранее стояли кондукторы.

Наружные стеновые панели монтируют одновременно с монтажом несущих элементов каркаса или отдельными потоками.

При возведении производственных многоэтажных зданий технологическое оборудование рекомендуется монтировать по ходу монтажа несущих конструкций здания. При таком совмещенном методе монтажа отпадает необходимость в устройстве монтажных проемов, сложных такелажных операциях, связанных с установкой оборудования в законченную коробку здания, а так же сокращается продолжительность строительства.

4.Технология монтажа стальных конструкций одноэтажных промышленных зданий. В строительстве металлические конструкции применяют в тех случаях, когда использование металла более целесообразно по сравнению со сборным железобетоном. Так, для изготовления фермы пролетом более 24 м требуется металла столько же, сколько для армирования железобетонной фермы такого же пролета.

Ввиду значительной гибкости стальных конструкций необходимо при перевозке и монтаже принимать меры, исключающие повреждение поверхностей и стыковых кромок.

Учитывая относительно небольшую массу некоторых, конструкций каркаса зданий, необходимо стремиться к оптимальному их укрупнению, созданию плоских рам, пространственных блоков и т. п.

Процесс установки колонн состоит из подготовки фундаментов, строповки, подъема, наводки на опоры или встык, установки, временного закрепления, выверки и окончательного закрепления в проектном положении.

При подготовке фундаментов проверяют соответствие нанесенных на них осевых рисок продольным и поперечным осям здания, отметки опорных поверхностей, расположение анкерных болтов. Иногда анкерные болты ставят в специальных углублениях (клюзах), которые позволяют за счет отгиба болтов несколько исправлять неточность их установки. В некоторых случаях анкерные болты устанавливают на эпоксидном клее в отверстия, высверленные в фундаменте.

Колонны захватывают стропами или полуавтоматическими приспособлениями. До подъема на колоннах крепят хомуты для навески подмостей и лестницы для монтажников.

Для облегчения наводки башмаков на анкерные болты фундаментов надевают стальные конусные колпаки, которые предохраняют резьбу болтов от сминания.

Колонны с фрезерованными подошвами башмаков устанавливают на поверхность фундаментов, возведенных до проектной отметки, или на заранее установленные опорные плиты со строганой поверхностью. Колонны с обычными подошвами башмаков устанавливают на балки или рельсы, поверхность которых выверена, или на металлические подкладки общей толщиной 20... ... 30 мм с последующей подливкой цементного раствора.

Применение фрезерованных башмаков и строганых плит позволяет вести безвыверочную установку колонн и подкрановых балок, что сокращает трудоемкость монтажа на 30 %.

Устойчивость колонн до окончательного закрепления обеспечивают затяжкой анкерных болтов, постановкой дополнительных расчалок вдоль ряда для высоких колонн и крестообразных расчалок для высоких колонн с узким башмаком. Первые две смонтированные колонны раскрепляют постоянными или временными жесткими связями.

Подкрановые балки укрупняют в один монтажный элемент с тормозными фермами в зоне действия монтажного крана. Поднимают их с помощью захватов дистанционной расстроповки. Балки большой массы монтируют из двух элементов с использованием промежуточной опоры или после укрупнения - двумя кранами. При установке балки монтажники находятся на подмостях, закрепленных на колоннах.

Предварительную выверку производят до снятия крюка крана, а окончательную с исправлением положения балок в плане и по высоте домкратами - извлечением или добавлением подкладок после окончательного закрепления основных несущих конструкций каркаса в пределах температурного блока.

Балки временно закрепляют болтами или заклепками (40 %), а сварные приваривают в объеме, определяемом расчетом и указываемом на чертежах.

Фермы монтируют только после окончательного закрепления колонн и связей между ними. В зависимости от длины их стропят в двух или четырех точках траверсами с захватами дистанционного управления. Если устойчивость ферм недостаточна, их усиливают.

Применение специального способа строповки позволяет избежать временного усиления ферм брусьями и бревнами, которое трудоемко и небезопасно при монтаже. Универсальная траверса для подъема стальных ферм за две точки обеспечивает усиление нижнего пояса на участке возникновения наибольших сжимающих усилий. Траверса имеет вертикальные стойки с кронштейнами, на которые опирается ферма в уровне нижнего пояса. Стойки являются также элементами усиления фермы при переводе ее из горизонтального положения в вертикальное. Для подъема фермы совместно с фонарем траверса имеет выдвижные стойки, усиливающие вертикальные элементы фонарной фермы во время кантования. Выдвижные опоры в нижней части траверсы исключают опирание нижнего пояса на землю при кантовании. После установки фермы на опоры и ее временного закрепления траверсу краном несколько опускают, чтобы освободить кронштейны от нагрузки, и оттяжками отводят в сторону.

Во избежание раскачивания при подъеме к концам фермы крепят пеньковые оттяжки, которыми ее придерживают и направляют. Устойчивость первой фермы до расстроповки обеспечивают четырьмя расчалками. Вторую и каждую последующую фермы крепят к ранее установленным постоянными связями или временными в виде распорок. Минимальное количество распорок для бесфонарных ферм пролетом 18 м - 2, пролетом более 18 м - 3, для ферм с фонарем - соответственно 3 и 6.

Для обеспечения устойчивости ферм плиты покрытия укладывают симметрично от опорных узлов к коньку, при наличии фонаря - сначала по ферме в том же порядке, а затем по фонарю от конька к краям.

После выверки конструкций монтажного участка (температурного блока в пределах пролета) окончательно закрепляют монтажные стыки сваркой или установкой болтов. Приемку этой работы оформляют актом.

Противокоррозионную окраску конструкций производят после их приемки, о чем также составляется акт.

5.Технология устройства набивных свай. Изготавливают их непосредственно в проектном положении путем устройства в грунте скважин и заполнения их бетонной смесью или другими материалами. Достоинства: возможность устройства свай различной несущей способности (до 1000 т) без значительного изменения технологии производства работ, работа по устройству свай, как правило, не сопряжена с динамическими воздействиями на окружающую грунтовую среду, что позволяет производить работы вблизи или внутри зданий и сооружений. Бывают: набивные бетонные, пневмонабивные, частотрамбованные, вибронабивные, буронабивные, набивные с пятой, набивные песчаные.

Набивные бетонные сваи выполняют следующим образом: бурением с обсадной трубой образуют скважину, затем ее заполняют пластичной бетонной смесью с послойным трамбованием и постепенным извлечением обсадной трубы. Бетонная смесь распирает грунт и образует утолщенный ствол сваи.

Буронабивные сваи устраивают в скважинах, пробуренных без обсадных труб. Скважины бурят станками разведочного бурения, спецбуровыми установками или, буровыми механизмами, смонтированными на кранах-экскаваторах. Наиболее эффективны буронабивные сваи с уширенным основанием, обладающие большой несущей способностью. Полость уширения создается спецмеханизмом-уширителем, отдельно погружаемым в пробуренную скважину или входящим в состав бурового инструмента. Буронабивные сваи имеют диаметр 0.6…2 и длину 14…50 м.

В строительстве применяют след технологию изготовления буронабивных свай в водо-насыщенных грунтах. Бурение скважины и устройство уширения производят с промывкой глинистым раствором, который предохраняет стенки скважины от обрушения и удаляет разбуренную породу. После проходки скважины до проектной отметки в нее отпускают арматурный каркас и производят бетонирование методом вертикально перемещаемой трубы. По мере заполнения трубы бетонная смесь выжимает глинистый раствор через зазор между трубой и скважиной. В процессе бетонирования труба должна быть постоянно заполнена бетонной смесью на всю высоту, а нижний конец трубы должен быть заглублен в бетон не менее чем на 2 м. Бетонирование ведут непрерывно с таким расчетом, чтобы предотвратить возникновение прослоек глиняного раствора в бетоне.

Сборные железобетонные конструкции изготавливаются на заводах и только после этого доставляются на стройплощадку. С одной стороны, за счёт масштабирования производства это позволяет значительно снизить себестоимость единицы продукции, с другой — конструктор должен задавать чёткие параметры будущего изделия.

Сборные железобетонные конструкции позволяют в кратчайшие сроки возводить целые здания, но возможность модификации изделий в процессе работы крайне ограничена и связана с немалыми финансовыми затратами.

Есть виды железобетонных конструкций, которые изготавливаются только на заводах. Как пример — предварительно напряжённые СЖК. Обычно на предприятиях изготавливают только типовую продукцию. Безусловно, есть возможность заказа индивидуальных параметров, но за уникальность приходится доплачивать. Условно все технологии производства можно поделить на три вида:

- конвейерная технология,

- поточно-агрегатная технология,

- стендовая технология,

Для предварительно напряжённых сборных конструкций используют такие способы производства: натяжение на бетон и натяжение на опоры. Арматура натягивается электромеханическим и электротермическим методом.

Общие характеристики

Характеристики сборных железобетонных конструкций зависят от сорта бетона и типа арматуры, которая в них используется. Бетон обладает такими качественными параметрами:

- морозоустойчивостью,

- прочностью,

- высокой плотностью,

- огнестойкостью.

Единственный недостаток бетона — это плохое сопротивление растяжениям. Чтобы его нивелировать используется арматура. Она может быть сделана из композита или из стали. Форма может быть разной, но в большинстве случаев применяются ребристые стальные стержни с круглым сечением.

Процесс монтажа

В начале монтажа проверяют состояние уже установленных сборных железобетонных конструкций. Дальнейший алгоритм процесса напрямую зависит от типа СЖК и целей, которые преследуют строители. Тем не менее есть пункты, которые всегда присутствуют в работе:

- Осмотр сборных железобетонных конструкций, подлежащих установке. Строители должны убедиться, что закладные детали расположены правильно и антикоррозийное покрытие не повреждено. Особое внимание уделяется арматуре, она не должна быть повреждена или деформирована.

- Проверяются проектные и монтажные отверстия. Их диаметр должен соответствовать показателям в проекте. Для замеров используется рулетка или метр.

- Сборные железобетонные конструкции исследуются на предмет трещин и раковин. Геометрическая форма изделия должна соответствовать проектной.

- После проверки все сборные железобетонные конструкции очищаются. Деформированные в процессе транспортировки детали выпрямляются. Удаляется наплыв бетона и счищается ржавчина (если такая была обнаружена).

Сборные железобетонные конструкции в процессе монтажа могут строповаться разными методами. Грузозахватные средства могут быть в виде траверсов, гибких строп или вакуумных захватов.

Совет ! Удобнее всего работать с грузоподъёмными устройствами, у которых есть отцепной дистанционный крюк.

СНиП 52-01-2003 под редакцией от 2012 года

СНиП — это свод правил, который включает в себе набор норм и рекомендаций относительно производства, проектировки, монтажа и транспортировки сборных железобетонных конструкций.

Сборные железобетонные конструкции, несмотря на высокую прочность, должны транспортироваться согласно установленным нормам. Когда проектируется СЖК, во внимание берётся воздействие усилий, которые возникают при подъёме, перевозке и монтаже. При этом нагрузка зависит от массы и рассчитывается при помощи таких коэффициентов:

- 1,4 — для монтажа;

- 1,6 — для перевозок;

- 1,25 — коэффициент динамичности.

Последний показатель является иллюстрацией граничной цифры, ниже которой коэффициент при расчётах не может опускаться. В противном случае надёжность и долговечность сборной железобетонной конструкции станет сомнительной.

Особое место в процессе проектирования сборных железобетонных конструкций играют узловые и стыковые элементы. Именно от их качества зависят эксплуатационные характеристики всей сборной конструкции.

В сборных железобетонных конструкциях большую роль играют петли. При их создании согласно СНиПу 52-01-2003 принято применять горячекатаную арматурную сталь. При этом её класс должен быть не ниже А240.

Важно ! Во время создания петель для СЖК недопустимо использование стали марки Ст3пс.

Если вы когда-либо имели дело с монолитными железобетонными конструкциями, то отлично знаете, что их нельзя монтировать при минусовой температуре без специального оборудования. СЖК лишены подобного недостатка. Согласно СНиПу их можно монтировать, когда на улице -40. Это никоим образом не повлияет на их эксплуатационные качества.

Характеристики сборных железобетонных конструкций согласно СНиПам

Особую роль в характеристиках сборных железобетонных конструкций играет армирование. Для достижения оптимального результата необходимо точно подсчитать расстояние от стержня к стержню и диаметр самой арматуры. Очень важно, чтобы стальные элементы полностью скрывали бетон. Есть специальные параметры защитного слоя для каждого типа зданий:

Особую роль в характеристиках сборных железобетонных конструкций играет армирование. Для достижения оптимального результата необходимо точно подсчитать расстояние от стержня к стержню и диаметр самой арматуры. Очень важно, чтобы стальные элементы полностью скрывали бетон. Есть специальные параметры защитного слоя для каждого типа зданий:

- Уровень влажности средний или пониженный, тип помещения закрытый — защитный слой не менее 15 мм.

- При высокой влажности в закрытых помещениях — 20 мм.

- На открытом воздухе — 25 мм.

- В грунте и фундаменте — 35 мм.

Для достижения нужных качественных показателей необходимо, чтобы сборные железобетонные конструкции отвечали этим характеристикам. Уменьшение защитного слоя бетона возможно лишь при наличии дополнительных мер защиты.

Если сборная железобетонная конструкция не имеет надёжного защитного слоя для арматуры, то высока опасность того, что до сборной конструкции доберётся коррозия. Это ставит под угрозу прочность всего здания.

Требования к монтажу согласно СНиПам

При строительстве здания из СЖК роль конструктора возрастает многократно. Именно он должен при помощи специальных программ заранее просчитать параметры будущего строения. Согласно данным характеристикам на заводе будут изготовлены изделия нужной формы и размера.

Монтаж должен проходить строго согласно утверждённому плану. В этом документе предусматривается очерёдность работ и дополнительные мероприятия по обеспечению нужной прочности. Сборные железобетонные конструкции собираются прямо на объекте и устанавливаются на положенное им в проекте место.

Испытания характеристик СЖК по СНиПам.

Перед тем как направить изделие заказчику или поставить его на поток, проводится целый комплекс сложных испытаний. В процессе тестируются такие характеристики:

- устойчивость против трещин;

- эксплуатационная пригодность;

- общая оценка пригодности.

Тестирование проходит посредством изменения нагрузки на сборную железобетонную конструкцию. В некоторых случаях блоки специально разрушаются, чтобы узнать предельные значения прочности.

Тестирование проходит посредством изменения нагрузки на сборную железобетонную конструкцию. В некоторых случаях блоки специально разрушаются, чтобы узнать предельные значения прочности.

Обычно из партии берётся несколько изделий, и они поддаются разного рода испытаниям. Выбор последних во многом зависит от предназначения сборных железобетонных конструкций. Оценка пригодности состоит из таких показателей, как:

- толщина защитного слоя;

- прочность сварных соединений;

- геометрический размер сечений и расположения арматуры;

- прочность сварных швов;

- механические свойства арматуры;

- размер изделий.

На основе данных показателей формируется оценка всей партии, и выносится решение относительно её пригодности.

Итоги

Сборные железобетонные конструкции изготавливаются только на заводах. В своё время это дало значительный толчок общей индустриализации промышленности. СЖК можно монтировать в любую погоду, а их стоимость находится на доступном уровне.

Методы и технология монтажа элементов каркасных зданий зависят от их конструктивных решений, этажности и имеющегося монтажного оснащения.

Каркасы многоэтажных зданий с колоннами двухэтажной разрезки рекомендуется монтировать с помощью групповых или шарнирно-связевых кондукторов. Это обеспечивает принудительное фиксирование колонн в проектном положении при их установке, благодаря чему сокращается объем работ по выверке. Остальные элементы каркаса монтируют свободным методом.

Каркасы одноэтажных и малоэтажных производственных и административно-бытовых зданий рекомендуется монтировать ограниченно-свободным методом с помощью одиночных или групповых кондукторов.

Важнейшее правило, которое нужно обязательно выполнять при любой организации и способах монтажа, - обеспечение устойчивости монтируемых конструкций. В связи с этим любую установленную конструкцию нельзя освобождать от крюка крана до надежного закрепления ее. Последовательность установки элементов каркаса должна быть такой, чтобы обеспечивалась жесткость и геометрическая неизменяемость смонтированной части его.

С учетом этого требования при возведении каркаса одноэтажных производственных и других зданий рекомендуется соблюдать такую очередность: первыми на каждом участке (захватке) устанавливают конструкции, между которыми расположены связи (вертикальные, горизонтальные и др.). Каждый очередной конструктивный элемент присоединяют к ранее установленному соединительными элементами, предусмотренными проектом: ригелями, связями или временными распорками и связями.

Сборные элементы многоэтажных зданий в каждой захватке (секции) монтируют в такой последовательности. Сначала устанавливают колонны и ригели каркаса в ячейке жесткости или начиная с торца здания (секции) по всей ширине его и на всех этажах яруса. После выверки положения колонн и ригелей и их закрепления устанавливают связи или связевые панели и распорные плиты перекрытий между колоннами. Затем монтируют внутренние панели лестничной клетки, лестничные площадки и марши, наружные стеновые панели лестничной клетки, вентиляционные блоки, санитарно-технические кабины, стеновые панели наружных стен и перегородки. После сборки элементов одной секции и закрепления их сваркой кран передвигают на следующий участок, а на собранной секции заканчивают сварочные работы, замоноличивают стыки, монтируют плиты перекрытия. В такой же последовательности выполняют монтажные работы во всех последующих секциях яруса.

К монтажу второго яруса приступают только после выверки установленных конструкций, сварки всех монтажных стыков первого яруса и контроля геодезическими приборами правильности установки конструкций и разбивки осей и рисок для последующей установки конструкций.

Перед началом монтажа конструкций на каждом ярусе, в который могут входить два или три этажа (зависит от разрезки колонн по высоте здания), размечают на перекрытии или оголовках колонн основные разбивочные оси здания, определяют монтажный горизонт, размечают осевые и другие установочные риски. Риски осей отмеряют каждый раз от основных разбивочных осей и проверяют взаимное расположение смежных осей.

Наиболее распространенные многоэтажные жилые, общественные и производственные каркасные здания - с ячейками каркаса 6 х 6 и 9 х 9 м, возможны и другие пролеты, например 12 м и промежуточные. Высота этажа 3; 3,3; 3,6; 7,2 м. Ширина зданий чаще всего 12; 18; 24 и 36 м. В верхних этажах могут быть зальные помещения высотой до 10,8 м, пролетом на всю ширину здания или его часть, в том числе с мостовыми кранами или без них. Протяженность здания кратна параметру ячейки.

Для несущих каркасов применяют колонны на один, два, три этажа. В зависимости от объемно-планировочных решений здания строят с поперечным или продольным расположением ригелей, по которым укладывают плиты перекрытий соответственно в продольном или поперечном направлении.

Сборка каркаса зданий - это взаимоувязанный процесс монтажа колонн, ригелей, диафрагм жесткости, связевых и междуэтажных плит перекрытий. Элементы устанавливают в такой последовательности, которая обеспечивает жесткость и пространственную неизменяемость каркаса. Последовательность монтажа в каждом конкретном случае определяется проектом производства работ и комплектом монтажной оснастки, которую будут применять для установки и выверки конструкций: индивидуальных (одиночных) или групповых приспособлений.

Монтаж с применением индивидуальных средств монтажной оснастки.

В строительстве чаще всего применяют индивидуальные средства монтажной оснастки, с помощью которых выверяют и временно закрепляют конструкции. В состав комплектов индивидуальных средств монтажной оснастки для монтажа многоэтажных каркасов входят (см. схему ниже, поз. а... в): клинья и вкладыши, опорные балки, анкерные устройства, хомуты, подкосы и горизонтальные распорки, кондукторы. В отличие от групповых индивидуальные средства более универсальны и просты в применении (рис. 1).

Рис. 1 - Схемы установки многоэтажных колонн с помощью комплекса индивидуальных средств монтажной оснастки: а - расположение колонн и приспособлений, б - закрепление колонны подкосами, в - хомут для закрепления подкосов к колонне; 1 - стакан фундамента, 2 - инвентарная балка, 3 - колонна, 4 - хомут, 5 - подкос, 6 - фаркопф подкоса, 7 - клинья, 8 - анкерное устройство, 9 - обжимный канат

Клинья и клиновые вкладыши применяют для выверки и закрепления колонн в стаканах фундаментов.

Опорные балки состоят из двух соединенных планками швеллеров и имеют в верхней части петли для крепления подкосов, а в нижней - концевые упоры для закрепления за стаканы фундаментов (см. схему выше, поз. а, б).

Анкерные устройства 8 представляют собой П-образную рамку с отверстиями в верхней части, через которые проходит захватный крюк, перемещаемый с помощью натяжной гайки.

Хомут (см. схему выше, поз. в) для крепления подкоса к колонне выполнен в виде углового упора, который закрепляют на колонне с помощью каната с натяжным устройством.

Подкосы 5 состоят из телескопически соединяемых труб с натяжными фаркопфами 6 и захватными устройствами на концах для закрепления за петли или проушины хомута и петли опорных балок или других конструкций.

Кондукторы предназначены для временного закрепления и выверки колонн, стыкуемых по высоте с оголовками ранее установленных колонн.

Колонны первого монтажного яруса устанавливают теми же методами, что и при монтаже одноэтажных зданий. Однако при этом устанавливают подкосы и распорки, удерживающие колонны таким образом, чтобы они не мешали укладке ригелей и связевых плит между колоннами. До начала монтажа колонн на захватке укладывают опорные балки 2 (см. схему выше) и крепят их к петлям фундаментов с помощью анкерных устройств. Опорные балки не укладывают в тех местах, где устанавливают диафрагмы жесткости каркаса.

На монтируемую колонну на складе надевают хомут 4 и на него навешивают два подкоса 5, после чего колонну стропят и поднимают краном. Поданную на монтаж колонну устанавливают в стакан фундамента и временно закрепляют с помощью клиновых вкладышей (клиньев) 7 и двух подкосов 5. После этого колонну расстроповывают и выверяют. В вертикальное положение колонну устанавливают с помощью теодолитов по двум осям. По мере монтажа колонны замоноличивают в стаканах фундаментов. Подкосы снимают с колонн после раскрепления каркаса ригелями и плитами в уровне двух нижних этажей.

Ригели монтируют после колонн (см. схему ниже, поз. а... в). Перед монтажом ригели очищают, выпрямляют арматурные выпуски и закладные детали и ригели насухо опирают на консоли колонн. На каждой конструктивной ячейке здания монтируют вначале нижние, а затем верхние ригели. Рабочее место монтажников - на инвентарных площадках.

Работы выполняют в такой последовательности. Монтажник 3-го разряда стропит ригель и подает команду машинисту крана на подъем. Машинист подает краном ригель к месту установки. Монтажник 5-го разряда руководит работой крана. Монтажники 4-го и 3-го разрядов, находясь на переставных подмостях-площадках, принимают ригель, укладывают его на полки и выверяют.

В поперечном направлении ригели устанавливают в проектное положение, совмещая их оси (выпуски верхней арматуры) с осями (выпусками арматуры) колонн, в продольном - соблюдая равные площадки опирания концов ригеля на консоли колонн (разность площадок опирания концов ригеля на консоли не должна превышать ± 5 мм).

После выверки ригелей их опорные закладные детали приваривают прихваткой к закладным деталям консолей колонн и ригель расстроповывают (рис. 2).

Рис. 2 - Установка ригеля: а - нанесение осевой риски на колонну, б - установка ригеля, в - рихтовка ригеля при выверке

Убедившись в том, что колонны и ригели в смонтированной ячейке находятся в проектном положении, монтажники окончательно закрепляют ригели ванной сваркой выпусков арматуры, сваркой закладных деталей, замоноличиванием стыков (после сдачи по акту сварочных работ). Затем монтируют диафрагмы жесткости каркаса (см. схему ниже, поз. а, б) с полкой, заменяющей ригель (рис. 3).

Рис. 3 - Монтаж внутренних стен - диафрагм жесткости - в каркасном здании: а - установка, б - временное закрепление; 1 - подкос, 2 - диафрагма с полкой, заменяющей ригель, 3 - универсальный строп, 4 - переставная струбцина со стойкой

Для временного крепления и выверки диафрагм применяют переставные струбцины 4. Панели жесткости каркаса без полки, заменяющей ригель, монтируют до установки ригеля в этом пролете. При этом вместо временных креплений каркаса на месте установки диафрагмы ставят равноценные крепления с другой стороны колонны, например горизонтальные связи-распорки. Организация рабочего места и последовательность операций показаны на схеме ниже, поз. а, б.