Вакуумный пресс для фасадов мдф своими руками. Вакуумные пресса

Вакуумный пресс – это агрегат, позволяющий производить на основе МДФ мебельные фасады с пленками ПВХ и декоративные накладки для дверей. Его можно приобрести, а можно сделать в домашних условиях.

Материал будет посвящен тому, как сделать вакуумный пресс своими руками, и что для этого потребуется.

Помните, что такая работа – достаточно сложная, нужно соблюдать правила безопасности , ведь она связана с применением электроинструментов высокой степени опасности и тяжелыми конструкциями. Желая собрать пресс своими руками, оцените свои возможности, и если это для вас сложно, лучше доверьте это дело профессионалу.

Вакуумный пресс: назначение и принцип работы

Пленочные мебельные фасады широко используются при изготовлении корпусной или мягкой мебели благодаря таким характеристикам:

- широкий ассортимент цветов;

- разнообразие форм;

- доступная стоимость.

Такие фасады изготавливаются на специальном оборудовании , при этом главным производственным инструментом является вакуумный пресс. Он усаживает ПВХ пленку на поверхность заготовки на основе МДФ.

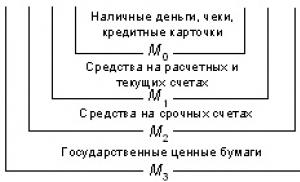

Пресс включает в себя такие ключевые элементы:

- вакуумная камера или стол;

- термомодуль.

Камера чаще всего имеет прямоугольную форму и сделана на основе жесткого материала, который не сжимается при искусственно созданном отрицательном давлении изнутри. А снаружи укладывается ПВХ пленка, края которой герметизируются с рамой.

Процесс усаживания пленки включает в себя такие этапы:

- укладка заготовок на стол;

- герметизация;

- разогрев пленок;

- откачка воздуха;

- охлаждение;

- вырезка заготовок и удаление с фасада излишек пленки.

Вакуумный пресс своими руками: что нужно знать?

Перед работой по самостоятельному изготовлению вакуумного пресса помните следующее:

Если планировать закупки комплектующих и выполнить работы правильно, себестоимость пресса, сделанного своими руками, будет значительно ниже заводского аналога, а вы сможете в домашних условиях изготовить пленочные фасады и МДФ накладки.

Перед тем как начать делать станину для пресса, нужно подобрать оптимальный тип нагревательного узла

, поскольку это повлияет не только на конструкцию станины, но и других элементов пресса. При сборке своими руками лучше всего выбирать откатной термомодуль, который прост в сборке и удобен в применении, однако он имеет крупные габариты.

Перед тем как начать делать станину для пресса, нужно подобрать оптимальный тип нагревательного узла

, поскольку это повлияет не только на конструкцию станины, но и других элементов пресса. При сборке своими руками лучше всего выбирать откатной термомодуль, который прост в сборке и удобен в применении, однако он имеет крупные габариты.

Для изготовления станины вам потребуются:

- стальная профилированная труба;

- рельсы для термомодуля.

Проект станины лучше всего моделировать на компьютере посредством специальных программ по 3 D -моделированию.

Для работы потребуется следующий набор инструментов:

- малая одноручная угловая шлифовальная машина, диаметр диска которой составляет 115 или 125 мм;

- сварочный аппарат;

- электродрель;

- слесарный набор, включающий молоток, гаечный ключ, карандаш, рулетку и т.д.

Этапы работы по сборке станины будут такими:

- порежьте стальной профиль на детали согласно картам раскроя;

- на ровной поверхности выложите их в соответствии с проектом, выровняйте и зафиксируйте посредством струбцин;

- прихватите места соединения деталей с учетом окончательной проварки со всех сторон или полной проваркой швов без прихваток;

- сбейте шлак со швов и проверьте их качество;

- при необходимости зачистите их болгаркой со шлифовальным кругом;

- просверлите отверстия;

- зачистите поверхность металлической щеткой от ржавчины;

- загрунтуйте поверхность;

- покрасьте ее кистью или баллончиком.

Для работы сварочный аппарат можно выбирать на основе трансформатора переменного тока , прибор инверторного типа или полуавтоматический прибор.

Этап сборки стола – наиболее ответственный при сборке вакуумного пресса своими руками. На этапе проектирования определитесь с его размером и материалом, на основе которого он будет сделан, также продумайте способ фиксации и уплотнения элементов разъема с целью сохранности внутреннего вакуума. Инструментарий для работы потребуется такой же, как и для станины.

Этап сборки стола – наиболее ответственный при сборке вакуумного пресса своими руками. На этапе проектирования определитесь с его размером и материалом, на основе которого он будет сделан, также продумайте способ фиксации и уплотнения элементов разъема с целью сохранности внутреннего вакуума. Инструментарий для работы потребуется такой же, как и для станины.

Вакуумный стол – это конструкция, включающая в себя такие элементы:

- ванну;

- прижимную раму;

- зажимы и прочие элементы.

Вакуумная ванна

Нужно просчитать размер ванны перед ее сборкой. Помните, что чем она длиннее будет, тем больше заготовок в ней поместятся, но при этом вы израсходуете больше пленок за один рабочий цикл. Как показывает практика, оптимальная ее длина составляет порядка 2,5 метра.

Ширина конструкции зависит от ширины применяемой пленки ПВХ, большинство производителей выпускает изделия шириной 1,4 м .

А рабочая высота ванны должна быть предусмотрена с учетом присутствия небольшого пространства между верхней частью фасада и пленкой, которой он будет укрыт. Так, до начала выкачки воздуха пленка не должна касаться заготовки.

В качестве дна для ванны подойдет стальной лист толщиной в 2 мм, а для каркаса подойдет профильная труба. Нарезанную заранее трубу нужно уложить на стапель, зафиксировать струбцинами и проварить все места примыкания. Поверх каркаса жесткости нужно приварить лист стали.

Изготовление прижимной рамы и зажимов

Раму изготавливаем на основе профильной трубы, ее размеры должны строго соответствовать параметрам ванны. Чтобы удерживать прижимную раму поднятой, нужно поставить 4 газовых лифта

, и убедиться, что они способны ее держать.

Раму изготавливаем на основе профильной трубы, ее размеры должны строго соответствовать параметрам ванны. Чтобы удерживать прижимную раму поднятой, нужно поставить 4 газовых лифта

, и убедиться, что они способны ее держать.

Зажимы нужны для того, чтобы обеспечить надежное и герметичное удерживание пленки в процессе прессования. Для этого верхняя рама должна плотно и равномерно прижиматься к периметру ванны. Зажимы работают по принципу эксцентриков, их тоже можно изготовить своими руками на основе стального металлопроката.

Чтобы их установить, в 8 точках вакуумного стола нужно просверлить отверстия. Верхние при этом увеличивают и придают им продолговатую форму. Далее они настраиваются посредством установки гаек в места резьбы шпильки и фиксируются контргайками .

Если стол не имеет идеально ровную поверхность, то нужно болгаркой срезать сварные швы, выполнять все заново не нужно. Также для обеспечения ровности можно обработать стол специальными эпоксидными составами, выставив его строго по уровню и очистив дно от ржавчины.

Установка вакуумной системы

Вакуумная система нужна для удаления и откачки воздуха, чтобы пленка могла без труда обтянуть поверхность рабочих заготовок.

При ее установке, учтите следующие моменты:

- желательно, чтобы компоненты системы не были заказными, и их можно было бы всегда приобрести в рознице;

- лучше всего выбирать недорогие компоненты, обладающие удовлетворительной надежностью и удобством применения;

- система должна обеспечить скорость откачки воздуха и глубина вакуума, которых хватит для создания типовых плоских фасадов и накладок;

- система удаления воздуха не должна быть требовательной к окружающей среде и качеству питания;

- органы контроля и управления должны быть простыми и информировать о текущем давлении, также с их помощью нужно плавно регулировать скорость выкачивания воздуха.

Такая система состоит из следующих элементов:

- водокольцевого вакуумного насоса с баком для воды;

- трубопровода для доставки воздуха со стола к насосу с краном и прибором для контроля давления;

- столешницей для откачки воздуха из любой точки стола независимо от положения заготовок и пленки.

Особенности водокольцевого насоса и его установка

Насос должен иметь такие технические характеристики:

- производительность 1,57 м3/мин;

- трехфазное напряжение электродвигателя;

- мощность электродвигателя составляет 5,5 кВт;

- остаточное давление 0, 45 мм.рт.ст.;

- частота вращения составляет 1500 оборотов в минуту.

Его принцип работы следующий:

- рабочее колесо вращается эксцентрично в цилиндре по направлению согласно стрелке;

- между втулкой колеса, водяным кольцам и корпусом имеется рабочая полость, она делится на ячейки лопатками колеса;

- во время работы насоса вода отбрасывается от втулки к корпусу под воздействием центробежной силы, а объем ячеек увеличивается и воздух всасывается. Потом этот объем снижается, и газ выталкивается через нагнетательное окно при сжатии;

- чтобы поддерживать постоянный объем кольца и для отвода тепла нужно, чтобы через насос проходила только чистая вода. Она подводится к центральному отверстию в корпусе насоса и отводится через специальный прибор, отделяющий воду от газа. Это предотвращает вывод воды из нагнетательного патрубка вместе с воздухом.

Насос следует устанавливать на специальном фундаменте или в бетонном полу, его следует выставлять по уровню, затем его крепят анкерами через штатные отверстия. Рядом с ним нужно поставить бак для воды объемом как минимум 30 литров . К нему присоединены две трубки, одна забирает воду насосом, а вторая сливает отработанную жидкость в бак. При циркуляции вода греется, а это негативно сказывается на работе насоса. Чтобы обеспечить его естественное охлаждение, бак должен быть сделан из материала, хорошо проводящего тепло, в частности, стали или алюминия.

Труба, подающая воду в насос, должна быть оснащена краном, который может перекрыть воду при простое. Бак и насос соединяют гибкими шлангами и крепят их с помощью металлических хомутов.

Когда вы собрали трубопровод и закрепили его на станине пресса, установили и подключили насос, можно протестировать работу системы . С этой целью обеспечьте питанием насос по временной схеме посредством автоматического выключателя. Но лучше тестирование отложить до того момента, когда будет готова электрика пресса.

Как сделать термомодуль своими руками

Термомодуль – это нагревательный прибор, позволяющий равномерно нагреть пленку до требуемой температуры и какое-то время удерживать ее.

Термомодуль – это нагревательный прибор, позволяющий равномерно нагреть пленку до требуемой температуры и какое-то время удерживать ее.

Это этап работы считается самым легким при сборке вакуумного пресса. Для каркаса термомодуля нам потребуется стальная труба с сечением 20 на 20 мм. К каркасу потребуется приварить корпуса профильных колесных опор и Г-образные ручки для перемещения по рельсам модуля. Колесами могут послужить шариковые подшипники.

Далее каркас нужно обшить листовой сталью и закрепить алюминиевыми вытяжными заклепками. Сбоку в обшивке нужно прорезать проемы прямоугольной формы для смотровых окон и вставить туда силикатные стекла, предварительно затемнив их тонирующей пленкой. Прорежьте по одному круглому отверстию на 50 мм рядом с каждым окном, это будет контрольным окном с целью измерения температуры пленки, также их нужно оснастить сдвигающимися заслонками. А чтобы улучшить отражающую способность, изнутри термомодуль нужно оснастить алюминиевой фольгой.

Для создания термомодуля нам будут нужны:

- заклепочник вытяжной;

- ножницы по металлу;

- гаечные ключи;

- пресс-клещи;

- прибор для удаления изоляции.

Теперь нужно установить нагревательные элементы. Для этого подойдут линейные лампы КГТ (кварцевые галогенные тепловые). Они имеют ряд преимуществ:

- доступная цена;

- высокий ресурс;

- эффективная передача тепловой энергии посредством излучения.

Соединение ламп по электросхеме – заключительный этап сборки вакуумного пресса. Схема подключения ламп учитывает требования в плане симметрии трехфазной нагрузки и возможное зональное управление группами ламп в зависимости от уровня удаления от центра стола.

Теперь вы имеете представление о самостоятельном изготовлении вакуумного пресса. Если вы решили взяться за эту работу, то не забывайте применять средства индивидуально защиты, поскольку она не только сложная, но и опасная при несоблюдении правил безопасности.

собственное производство полного цикла в Ростове-на-Дону

серийные модели и изготовление на заказ

Современное мебельное производство трудно себе представить без использования специализированных автоматических вакуумных прессов для облицовки пленкой ПВХ фасадов, склеивания заготовок, изготовления гнутых деталей. В данном разделе представлены мембранно вакуумные прессы собственного производства, которое располагается в Ростове-на-Дону

Вакуумный пресс предназначен для использования на современных мебельных производствах, позволяет облицовывать ПВХ-пленками мебельные панели, фасады, элементы декоративной отделки, а так же сгибания заготовок из МДФ, облицовки пластиками, шпоном, склеивание заготовок по толщине.

Мембранно вакуумный пресс "G-1430V-1"

Размер рабочего поля 1250х2900 мм (возможно уменьшение 1250х2300 мм)

Рама с силиконовой мембраной для прессования и создания гнутых заготовок,

|

Видеообзор вакуумного пресса

|

Видео инструкция по работе с термовакуумным прессом

|

Мембранно вакуумный пресс "G-1430V-2" c опускаемым столом

Размер рабочего поля 1250х2900 мм

в комплекте 2 быстросъемные рамы:

Рама с силиконовой мембраной для прессования и создания гнутых заготовок

прижимная рама для облицовки декоративной пленкой

Мембранно вакуумный пресс "G-1740V-3" c подъемным нагревательным коробом

Размер рабочего поля может быть индивидуальным 1700х3500мм, 1700х4000мм или другим

Презентация по стандартным вакуумным прессам "сайт" ()

Прочная сварная конструкция включает в себя:

- основной стол,

- две съёмные рамы, одна из которых для работы с пленками, другая с силиконовой мембраной для сгибания заготовок, облицовки шпоном и пластиками.

Краткие технические характеристики вакуумного пресса "G-1430-V1":

- размер рабочей области 1250х2900 мм (по согласованию может быть увеличен)

- максимальный размер заготовки 1150х 2800 мм (по согласованию может быть увеличен)

- максимальная рабочая температура 140 градусов (программно можно снять ограничение)

- максимальное давление 0,9 кг/см2

- время цикла ламинирования 3-10 минут (зависит от цвета, толщины пленки и режимов настройки)

- производительность насоса 40 м3/час

- мощность нагревателя 24 кВт

- среднее потребление электроэнергии за один цикл ламинирования 1 кВт/час (по среднему тарифу это 7 руб)

Гарантия на каждый вакуумный пресс составляет 1 год.

Что может вакуумный пресс:

- ламинирование и шпонирование мебельных фасадов;

- нагрев и формовка искусственного камня

- термовакуумная ламинирование листовых и пленочных покрытий;

- термовакуумная формовка листовых и пленочных изделий;

- создание "сендвич”-панелей;

- формовка гнутых и нестандартных деталей;

- облицовка пластиками;

- склеивание заготовок по толщине;

- изготовление декоративных отделочных элементов любой сложности.

Использование вакуумного промышленного пресса облегчит выполнение большинства производственных работ, регулярно выполняемых в мебельной отрасли, сделав их менее трудозатратными, более высокотехнологичными, менее энергоемкими и, конечно же, качественными за счет применения точного программного управления, ветиляторного распределения температуры и высококачественной силиконовой мембраны создающей идеально равномерое давление по всей площади заготовки любой формы

5 преимущества вакуумного пресса от сайт

Вакуумный пресс для производства мебели является передовым, продуманным до мелочей устройством, которое:

- Имеет минимальные показатели теплопотерь.

- Позволяет заменять раму всего за пару минут и перейти от ламинирования пленкой ПВХ к сгибанию МДФ фасадов и наоборот

- В автоматическом режиме работает стабильно за счет наличия микроконтроллерного управления.

- Дает возможность сохранять настройки и быстро переходить от одного режима работы к другому.

- Три режима работы пресса: ручной, ламинирование, прессование

Наше оборудование не только качественное, но и очень удобное в эксплуатации!

Нагревательный короб имеет свою собственную раму, внутренняя часть изготовлена из полированной нержавеющей стали. Наружная часть из листового металла 0,5 мм и окрашена. Внутреннее пространство, для уменьшения теплопотерь заполнено минерало-ватным утеплителем. Пресс оборудован механизмом «быстросъёма» вакуумной рамы, что позволяет заменить раму в течении 1-2 минут.

Управление с помощью сенсорного экрана, на примере пресса "G-1740V-3"

Вакуумный пресс оборудован микроконтроллерным управлением, что обеспечивает стабильную работу в автоматическом режиме, позволяет сохранять свои настройки для разных режимов работы, быстро переходить к одной и той же программе рабочего цикла. Так же предусмотрен режим ручного управления нагревательным элементом и вакуумным насосом.

Панель пульта управления представляет собой сенсорную панель 10 дюймов на которой отображаются все органы контроля и управления.

Все сенсорные кнопки отображаемые на дисплее продублированы механическими кнопками.

Назначение кнопок:

- "Поднять нагреватель" - осуществляет подъем нагревательного короба.

- "Опустить нагреватель" - осуществляет опускание нагревательного короба.

- "Поднять мембрану" - осуществляет подъем рамы с мембраной.

- "Опустить мембрану" - осуществляет опускание рамы с мембраной.

- "Начать цикл" (Цикл ВКЛ./ВЫКЛ.)- запускает рабочий цикл станка.

- "Включить нагреватели" (Нагрев ВКЛ./ВЫКЛ.) - ручное включение и выключение тэнов и вентиляторов для нагревания рабочего поля станка.

- "Сброс вакуума" (Сброс давления) - производит сброс вакуума в рабочем поле станка.

- "Настройки" - переход на экран настроек.

Индикаторы:

- "Текущая температура" - отображает текущую температуру воздуха рабочего поля станка.

- "Текущее давление" - отображает текущее давление воздуха между рабочим полем и мембраной.

- "Время цикла" - при выполнении рабочего цикла отображает время до конца цикла.

- "Левый тэн" - отображает текущую температуру воздуха в месте установки левого тэна нагревателя.

- "Правый тэн" - отображает текущую температуру воздуха в месте установки правого тэна нагревателя.

Дублирующие кнопки:

- "СЕТЬ ВЫКЛ./ВКЛ" - включение станка.

- "АВАРИЙНЫЙ ОСТАНОВКА" - аварийная остановка всех процессов. Блокировка движения нагревательного короба и рамы с мембраной, выключение вакуумного насоса и тэнов нагревателей. Аварийная остановка не распространяется на вентиляторы для исключения возможности перегрва и вывода из строя тэнов нагревателей.

- "ПОДСВЕТКА ВКЛ./ВЫКЛ." - включает лампу встроенную в нагревательный короб для освещения рабочей области станка. Лампа автоматически погаснет через 20 секунд если оператор не сделает это раньше.

Меню "Настройки":

Экран содержит 7 параметров для управления рабочим циклом программы:

- "Уставка температуры" - задается температура, которая будет поддерживаться во время выполнения рабочего цикла.

- "Уставка давления" - задается давление, которое будет создаваться и поддерживаться вакуумный насосом во время выполнения рабочего цикла.

- "Уставка нижнего давления" - задается нижний порог давления. После того как давление в системе достигает значения указанного в поле «Уставка давления» вакуумный насос отключается и программа ждет пока давление в системе не упадет до значения «Уставка нижнего давления» после чего включается снова. Таким образом создается гестерезис давления для того, что бы вакуумный насос не работал в непрерывном режиме.

- "Время цикла" - задается длительность рабочего цикла станка.

- "Автоматически опускать нагреватель и включать нагрев" - если опция активна в начале цикла будет автоматически опускаться нагревательный короб и включаться нагрев.

- "Задержка нагрева" - параметр устанавливающий паузу между началом цикла и включением нагревателей.

- "В конце цикла автоматически поднять нагреватель" - если опция активна после завершения рабочего цикла будет автоматически подниматься нагревательный короб.

Порядок сотрудничества и изготовления вакуумного пресса

Чтобы приобрести мебельный пресс в сайт, вам нужно:

- при желании приехать на наше производство, посмотреть "вживую" на пресс, получить ответы на все вопросы.

- позвонить/написать нам и согласовать нюансы сотрудничества;

- подписать договор и внести предоплату;

- подождать 20 рабочих дней, пока оборудование будет готово.

Мы продаем, устанавливаем и обслуживанием мембранно-вакуумные пресса по всей России.

Функционально пресс для склейки и ламинирования состоит из четырех компонентов

1. Первый компонент, рабочий стол для укладки изделий .

- На прессе "G-1430V-1" можно ламинировать заготовки пленкой ПВХ, или при помощи силиконовой мембраны гнуть заготовки прессованием и облицовывать шпоном.

- На прессе "G-1430V-2" выполняются аналогичные операции как на прессе "G-1430V-1", но есть еще возможность облицовки одновременно нескольких высоких гнутых заготовок (высотой до 350 мм) пленкой ПВХ (в случае с прессом "G-1430V-1" натянуть пленку на несколько высоких деталей без опускания стола не получится из за образования складок и/или невозможности зажать в раме пленку из за ее натяжения над гнутым фасадом). Благодаря опускаемому столу заготовка опускается вместе с рабочим столом на 200 мм вниз, сверху в раме зажимается и натягивается пленка. При достижении заданной температуры стол поднимается и происходит ламинирование.

- Стандартная ширина силиконовой мембраны или ПВХ пленки определяет ширину рабочего стола пресса 1250 миллиметров, длина стола по размерам ваших деталей или набору для одного цикла ламинирования, склеивания.

- Для формования и склеивания крупных деталей мембрана склеивается, и габариты рабочего стола могут быть увеличены, например 1700х3500 или 1700х4000 мм

- На прессе "G-1740V-3" для обслуживания всей рабочей зоны стола большого рабочего стола, верхняя часть стола с вентиляторами воздуховодами и нагревателями поднимается на стойках вертикально вверх и открывает доступ по периметру рабочего стола. Для повышения производительности пресса может устанавливаться второй рабочий стол для укладки изделий. Одновременно происходит процесс прогрева, ламинирования или формования изделий на одном столе, с процессом съема и укладки следующей партии изделий на втором столе.

2. Второй компонент, при нагревании используются

- ТЭНы с вентиляторами для распределения тепла воздушными потоками,

- или инфракрасные лампы устанавливаемые без вентиляторов.

- при узкой специализации холодного склеивания и формования, блок прогревания и вентиляции не устанавливается.

3. Третий компонент, создание давления на ламинирующую пленку и склеиваемые и формируемые детали.

- для работы с тонкими пленками и деталями применяются вакуумные насосы создающие разряжение под силиконовой мембраной до 0,9 кг/см2.

- для работы с толстыми материалами, искусственным камнем применяются компрессоры создающие давление над силиконовой мембраной до 9 кг/см2.

4. Четвертый компонент, для высокоточного управления технологическими процессами и предотвращения потери блеска, перегрева или разрыва пленки устанавливается электронное программное оснащение

- дружественный интерфейс позволяющий пользователю самостоятельно набирать режимы работы пресса либо что еще проще, выбирать программу из списка заранее установленных программ.

- для эксклюзивных операций есть опция ручного управления.

Полная линейка прессов позволяет производить:

- облицовки гнутых рельефных фасадов мебели,

- склейку плоских и гнутых деталей,

- формование гнутых фасадов, керамических раковин, упаковки для тортов,

- облицовку декоративных деталей,

- облицовку крупногабаритных деталей столов и мебели, сноубордов, серфов, ветровики на дверцы для автомобилей, стильные упаковки для изделий, посуду, вазы, плафоны и эксклюзив.

Наша компания проводит бесплатное обучение пользователей при покупке и консультации во время эксплуатации. Небольшой перечень команд и детальная инструкция позволяют самостоятельно изучить устройство и грамотно эксплуатировать мембранно-вакуумные пресса фирмы сайт

Заказать чпу станок можно на сайте или в офисе предварительно обсудив условия, цены, скидки, и получив консультацию и рекомендации. На страницах сайта вы найдете подробное описание станков с чпу, фото и видео, цены и характеристики, отзывы о покупке и установке промышленного оборудования. Также приведено сравнение разных моделей, можно подобрать нужные параметры. Комментарии к товарам есть в обсуждении на форуме, там же находятся инструкции, и руководства как и что можно сделать своими руками. Доставка товара осуществляется по России. Гарантия предоставляется на и . Купить или заказать продукцию можно по адресу: Ростовская область,Аксайский район, п. Рассвет, ул. Магистральная 7.

Мебельная промышленность сегодня развивается очень активными темпами, что связано с повышением благосостояния людей и, соответственно, с увеличением спроса на предметы мебели, повышающие качество жизни и делающие ее более комфортной. Это, а также то, что современные потребители стали более требовательными не только к качеству изготовления мебели, но и к ее декоративным характеристикам, привело к тому, что предприятия, работающие в данной отрасли, стали все более активно использовать в своем производстве инновационные методики и высокотехнологичное оборудование, одним из видов которого является вакуумный пресс.

Применение вакуумного станка и соответствующих расходных материалов позволяет наделить мебель совершенно уникальными декоративными характеристиками, что значительно повышает конкурентные преимущества предприятия, которое использует в своем производстве данное оборудование.

Принцип действия

Основной сферой применения вакуумных прессов является мебельная промышленность, где такое оборудование используется при производстве элементов корпусной и мягкой мебели – для оклейки элементов мебельных конструкций ПВХ-пленкой и шпоном, которые выполняют преимущественно декоративные функции. В задачи пресса вакуумного в данном случае входят осаживание пленки или шпона и обеспечение их плотного прилегания к поверхности элемента мебельной конструкции.

Принцип, по которому работает вакуумный пресс для шпонирования и покрытия мебельных заготовок пленкой ПВХ, достаточно прост. Нагретая и ставшая более пластичной пленка под воздействием вакуума, создаваемого под ее поверхностью, плотно обтягивает мебельную заготовку, точно повторяя ее конфигурацию.

Пленка, нанесенная по вакуумной технологии на поверхность мебельной заготовки, изготовленной из МДФ или ДСП, держится очень долго и не содержит под собой даже мельчайших пузырьков воздуха.

Процесс оклейки пленкой ПВХ мебельного элемента с использованием вакуумного пресса включает в себя такие технологические операции, как:

- укладка мебельных заготовок на стол оборудования;

- покрытие заготовок пленкой и установка прижимной рамки;

- герметизация вакуумной камеры;

- разогрев камеры и откачивание из нее воздуха;

- охлаждение заготовок, уже обтянутых пленкой;

- обрезка пленки по контуру заготовок.

Конструктивные особенности

Вакуумный пресс для фасадов мебели и других элементов ее конструкции составляют следующие элементы:

- вакуумный стол, на поверхность которого укладываются мебельные заготовки (поверхность такого стола должна обладать высокой жесткостью, поэтому она обшивается листовым металлом или толстой жестью);

- вакуумный насос, в задачу которого входит откачивание воздуха из-под поверхности пленки для мебельных заготовок;

- прижимная рама, которая также изготавливается из прочного металла (в функции такой рамки, оснащенной надежными зажимными элементами, входит обеспечение герметичности воздушной полости под пленкой, которой покрывают мебельные заготовки);

- нагревательная установка, которая может быть выполнена на основе рабочих элементов различного типа;

- крышка вакуумного пресса, которая может быть откидного или накатного типа.

Большая часть моделей вакуумных прессов дополнительно оснащается одним или несколькими валами, устанавливаемыми с торцевой стороны оборудования. Такие валы, которые делают работу на вакуумном прессе более удобной и сокращают время выполнения технологических операций, используются для установки рулонов с используемой для покрытия пленкой.

Многие современные модели вакуумных прессов для МДФ и ДСП могут работать в автоматическом режиме, что обеспечивают устанавливаемые на такое оборудование системы ЧПУ. Особенно актуальным использование вакуумных прессов с ЧПУ является для предприятий, выпускающих мебель сериями, когда на подобном оборудовании приходится выполнять покрытие пленкой или шпоном множества однотипных деталей. В таких случаях системы ЧПУ, устанавливаемые на такое оборудование, позволяют повысить его производительность и, соответственно, снизить себестоимость выпускаемой продукции.

Основные разновидности

На сегодняшний день выпускаются два типа прессов вакуумного типа:

- оборудование обычного типа (такие прессы используются в тех случаях, когда на заготовку необходимо оказать максимально щадящее воздействие, и способны создавать давление, значение которого не превышает 0,95 кг/см 2);

- вакуумные прессы повышенного давления (оборудование данного типа способно обеспечить давление, значение которого доходит до 8,5 кг/см 2).

Оборудование первого типа применяется в тех случаях, когда пленкой ПВХ или шпоном требуется покрыть изделия несложной конфигурации. Вакуумные прессы, способные создавать высокое давление, применяются для шпонирования или покрытия пленкой ПВХ деталей сложной формы. Кроме того, такое оборудование часто используется как вакуумный формовщик, при помощи которого из листового пластика изготавливают объемные изделия различной конфигурации.

Назначение мембраны в конструкции вакуумного пресса

Оба типа устройств комплектуются специальной мембраной, поэтому более правильное их название – прессы мембранно-вакуумные. Используется такой элемент вакуумного пресса как при шпонировании элементов мебельных конструкций, так и при их покрытии пленкой ПВХ. В первом случае мембрана необходима для того, чтобы увеличить давление, оказываемое на поверхность заготовки и покрывной материал в процессе их соединения. Кроме того, при создании шпонированного слоя на поверхности заготовки из МДФ или ДСП мембрана предотвращает сдвиг покрывного материала по отношению к поверхности заготовки в процессе их соединения. При покрытии мебельных заготовок слишком тонкими пленками ПВХ мембрана защищает их от негативного воздействия высоких температур, создаваемых в вакуумной камере.

Мембраны, которыми оснащаются вакуумные прессы, могут быть двух типов: каучуковые и изготовленные из силикона. Более предпочтительным вариантом являются мембраны из силикона, так как они более износостойкие и позволяют выполнять покрытие пленкой ПВХ деталей даже очень небольшого размера.

Другие области применения

Кроме оклейки поверхности элементов мебельных конструкций шпоном и пленкой ПВХ, мембранно-вакуумный пресс (МВП) может быть успешно использован для решения других задач, к которым, в частности, относятся:

- перенос на любые поверхности надписей и изображений методом сублимации;

- формирование из пластиковых листов объемных деталей различного назначения.

Для переноса изображений со специальной бумаги практически на любые (в том числе и рельефные) поверхности методом сублимации применяется такое оборудование, как термовакуумный пресс. Используя термовакуумный мембранный пресс, можно наносить надписи и изображения на изделия, изготовленные из керамики, пластика, текстиля и других материалов.

Принцип, по которому работает мембранный вакуумный термопресс, заключается в следующем.

- Изделие с закрепленным на нем листом бумаги, с которого необходимо перенести надпись или изображение, помещается на стол вакуумного пресса.

- Плотный прижим листа бумаги с изображением или надписью к изделию обеспечивает мембрана пресса, под которой создается вакуум.

- Под крышкой пресса после ее закрытия создается температура, под воздействием которой изображение или надпись с бумаги и переносится на поверхность изделия.

Вакуумные термопрессы, представленные на современном рынке большим разнообразием моделей, активно используются как крупными полиграфическими предприятиями, так и небольшими компаниями, занимающимися производством сувенирной продукции.

Для изготовления из листового пластика изделий рельефной формы применяется формовочно-вакуумный пресс. Используя такой формовочный станок, работающий по принципу мембранно-вакуумного пресса, из плоских пластиковых листов можно изготавливать объемные изделия, глубина впадин или выпуклостей на поверхности которых доходит до 500 мм. Корпуса вакуумных прессов данного типа, как правило, рассчитаны под достаточно габаритные изделия, что позволяет производить на таком оборудовании продукцию широкого ассортимента.

Современные модели формовочных вакуумных прессов, оснащенные системами ЧПУ, обладают опцией, позволяющей одновременно нагревать разные участки обрабатываемой заготовки до различной температуры. Это позволяет изготавливать из листового пластика объемные изделия с достаточно сложным рельефом. Весь процесс обработки на таком оборудовании управляется и контролируется системой ЧПУ. Таким образом, вакуумная формовка своими руками при использовании данного оборудования не выполняется, оператор станка только задает программу, все остальное делает машина.

Как правильно выбрать оборудование

Выбирая мембранно-вакуумный пресс для решения определенных задач, следует ориентироваться на его наиболее важные параметры.

Марка и страна-производитель насоса

На вакуумных прессах могут быть установлены насосы от зарубежных (как правило, итальянских) или отечественных производителей. В первом случае вакуумный пресс мембранный будет стоить дороже, но и насос, который на нем установлен, будет надежнее. Между тем отечественные вакуумные насосы тоже достаточно надежны, но самое главное – проблем с их ремонтом возникать не должно, так как найти запасные части для отечественного насосного оборудования не представляет особых сложностей.

Материал облицовки вакуумного стола

Очень важно, чтобы это был именно металл, а не листы ДСП, которые для таких целей используют некоторые производители. После непродолжительного использования столы, изготовленные из ДСП, просто придут в негодность.

Размеры

Это одна из важнейших характеристик, на которую следует обращать особое внимание, когда вы будете выбирать мембранно-вакуумный пресс. От габаритов вакуумного пресса в первую очередь зависит количество заготовок, которые на нем можно обрабатывать одновременно. Естественно, чем большим будет такое количество, тем более производительным будет вакуумный пресс. Между тем следует учитывать и то, что размеры оборудования напрямую влияют и на его стоимость, поэтому выбирать в данном случае следует оптимальный вариант.

Вид нагревательных устройств

Преимущественное большинство специалистов советует выбирать вакуумные прессы, оснащенные КГТ-лампами, при использовании которых пленка, наклеиваемая на верхнюю часть гнутых деталей, не плавится и не прогорает. В том же случае, если будет выбрано оборудование, оснащенное ТЭНами, то придется постоянно контролировать, чтобы расстояние от таких нагревательных элементов до самой верхней части поверхности заготовки было не менее 150 мм.

Торговая марка пресса

Поскольку вакуумные прессы являются достаточно дорогостоящим оборудованием, выбирать устройство от неизвестных производителей, которое затем придется постоянно ремонтировать, не стоит.

Самостоятельное изготовление вакуумного пресса

Многие частные мастера по изготовлению мебели и владельцы небольших мебельных компаний, руководствуясь естественным желанием минимизировать расходы, задаются вопросом о том, как изготовить вакуумный пресс своими руками. Сделать такой станок своими руками можно, в интернете легко найти чертежи данного оборудования, да и с приобретением комплектующих для него особых проблем не возникает. Немаловажным стимулом при реализации такого желания является и то, что себестоимость самодельного вакуумного пресса, если подойти к вопросам его изготовления правильно, будет значительно ниже стоимости серийного оборудования.

При желании и наличии хороших навыков работы с техникой можно изготовить и станок для вакуумной формовки своими руками, если есть потребность в оборудовании, позволяющем делать объемные изделия из плоских пластиковых листов.

Прежде чем начать изготавливать вакуумный пресс своими руками, следует хорошо изучить конструкцию такого оборудования, определиться с техническими параметрами устройства, которое необходимо именно вам, и закупить расходные материалы и комплектующие. Кроме того, можно воспользоваться советами и выложенными в интернете видео тех, кто уже изготовил вакуумный пресс своими руками и делится своим опытом.

Изготовление вакуумного стола является самым ответственным этапом конструирования термовакуумного пресса своими руками. На этапе проектирования необходимо определиться с размерами стола, выбрать материал для его изготовления, продумать способы фиксации и уплотнения разъемных элементов для сохранения внутреннего отрицательного давления (вакуума). Вакуумный стол изготавливается тем же основным набором инструментов, что и .

Далее по тексту, вакуумной ванной будем назвать часть вакуумного стола - стальную ёмкость, внутри которой располагаются облицовываемые заготовки, и из которой откачивается воздух. Под рабочими габаритами (размерами) вакуумной ванны будем понимать её полезный объём, измеренный по внутренним габаритам. Вакуумным столом условимся называть всю конструкцию в целом, состоящую из вакуумной ванны, верхней (подвижной) прижимной рамы, зажимов и прочих, более мелких элементов.

Внешние и рабочие размеры вакуумной ванны.

Рассмотрим общие принципы выбора размеров вакуумной ванны, обозначим конкретные цифры для нашего пресса.

Чем длиннее вакуумная ванна, тем больше заготовок можно в ней уместить, или облицевать заготовку большего размера. С другой стороны, чем длиннее ванна, тем больше пленки приходится расходовать за один рабочий цикл, тем больше получаются размеры станка, что влечет больший расход площади помещения. Нужно найти оптимальный размер. Как показал опыт, оптимальной рабочей длиной вакуумной ванны, предназначенной для изготовления типовых мебельных фасадов и декоративных дверных накладок, можно считать величину от 2,4 до 2,6 м. Будем делать вакуумную ванну длиной 2500 мм, рабочая длина которой составит 2500 - 40 x 2 = 2420 мм (40 мм - ширина короткой стенки профильной трубы).

Ширина ванны напрямую связана с шириной используемой пленки ПВХ. В зависимости от производителя пленки, могут встречаться различные значения ширины, самая распространенная - 1,4 м, на нее мы и будем ориентироваться. Выберем ширину ванны равной 1400 мм, рабочая ширина составит 1400 - 40 x 2 = 1320 мм. При облицовке высоких заготовок, например, для гнутых (радиусных) фасадов, ширину ванны необходимо уменьшать (делать её меньше ширины пленки), но для работы с такими заготовками нужен пресс иной конструкции, поэтому данные вопросы рассматриваться не будут.

Рабочая высота ванны должна быть рассчитана из условия обязательности наличия небольшого свободного пространства между верхней поверхностью фасадов и накрывающей пленкой. Другими словами, натянутая поверх заготовок пленка не должна касаться их до начала выкачивания воздуха. Расчет следующий. Во-первых, вакуумная (воздухопроницаемая) столешница, которая будет первой класться на вакуумный стол, будет изготовлена из плиты МДФ толщиной 10 мм. Во-вторых, подкладки под заготовки фасадов будут представлять собой небольшие кусочки плиты МДФ толщиной 16 мм (это самый простой, распространенный и оптимальный вариант подкладок). В-третьих, толщина облицовываемых заготовок будет составлять от 8-10 мм (дверные накладки) и до 16-32 мм (фасады и иные мебельные элементы). В-четвертых, уплотнительная резина добавит глубине ванны около 2 мм. В итоге, максимальная высота всего «пирога» внутри ванны будет равняться: 10 + 16 + 32 = 58 мм. Для изготовления вакуумной ванны применим профильную трубу сечением 60x40 мм, поставив ее на короткую сторону. При этом, высота свободного пространства составит не менее: 60 + 2 - 58 = 4 мм, что вполне достаточно.

Изготовление вакуумного стола.

Вакуумная ванна.

Дном вакуумной ванны будет служить лист стали толщиной 2 мм. Для сведения к минимуму прогибов листа под воздействием отрицательного внутреннего давления, и придания поверхности стола ровной формы (близкой к идеальной плоскости), необходимо изготовить каркас жесткости. Для изготовления каркаса будем использовать ту же профильную трубу 60x40x2. Предварительно нарезанную трубу, в соответствие с проектом, укладывают на стапель, жестко фиксируют струбцинами, выполняют проварку всех примыканий. После изготовления каркаса жесткости, поверх него приваривают стальной лист. Это самый ответственный этап сварочных работ, он требует от непрерывного сварного шва герметичности (рекомендуется выполнить двойной провар).

Во избежание короблений листа под воздействием продолжительных высоких температур, можно воспользоваться нижеследующим альтернативным методом приварки листа к каркасу жесткости. Перед укладкой стального листа на каркас жесткости, по его периметру необходимо нанести герметизирующий состав, выдерживающий высокие температуры (например, силиконовый высокотемпературный герметик), а сварку вести не сплошным швом, а небольшими регулярными фиксирующими прихватками с шагом около 50 мм. Данный метод рассчитан на то, что кратковременные, локальные воздействия сварки не смогут повредить (выжечь) весь герметик, а только лишь его небольшую часть в непосредственной близости от прихваток, большая же часть герметика после отверждения будет выполнять свою прямую функцию.

Размеры вакуумного стола.

Деталировка каркаса жесткости и порядок сборки вакуумной ванны: варится каркас жесткости, к нему приваривается стальной лист, по периметру стального листа герметично приваривается стационарная (нижняя) рама с частью шарнирного соединения для крепления подъемной (верхней) рамы.

Фото вакуумного стола снизу.

Каркас жесткости изготовлен частично из уголкового профиля.

Подъемная (прижимная, верхняя) рама.

Материал рамы - профильная труба 60x40x2 мм. Размеры прижимной рамы должны быть в точности такими же, как у вакуумной ванны. Если не удалось отыскать достаточно ровный (не гнутый, не кручёный) профиль, то необходимо заранее отобрать попарно несколько самых ровных хлыстов, из которых будут изготовлены плотно примыкающие друг к другу детали вакуумного стола.

Прижимная рама будет подниматься благодаря регулируемым шарнирным соединениям. Регулировка шарниров выполняется после наклеивания уплотнителя - полосок листовой резины средней жесткости, толщиной около 2 мм.

Приваренные шайбы нужны для увеличения площади трения. Шкворень шарнирного соединения представляет собой стальной прут D12 с резьбой на концах.

Для удержания прижимной рамы в поднятом состоянии, можно применить газовые лифты. Из соображений безопасности, рекомендуется установить четыре газлифта (по два на сторону) и убедиться, что любые три из них способны удержать раму. Если угол раскрытия рамы (45°) окажется недостаточным, рама будет причинять существенные неудобства в работе, её можно поднять максимально вверх на угол чуть больше 90°, задействовав припаркованный позади термомодуль в качестве опоры (газлифты не применяются).

Зажимы.

Для надежного и герметичного удержания пленки в процессе вакуумного прессования, необходимо плотно и равномерно прижать верхнюю раму к периметру вакуумной ванны, добившись повсеместного прилегания резинового уплотнителя. Для этих целей можно применить различные готовые струбцины-зажимы, или же изготовить их самостоятельно.

Для изготовления самодельных зажимов, работающих по принципу эксцентрика, понадобится следующий стальной металлопрокат: полметра трубы ДУ50 (внешний диаметр около 60 мм), два метра прута диаметром 10 мм, и, примерно, столько же профильной трубы сечением 20x20x2 мм.

Во-первых, трубу ДУ50 нарезают на 8 равных 60-миллиметровых отрезков. Каждый отрезок трубы дорабатывают полукруглым центральным вырезом, имеющим ширину 10-11 мм и длину по дуге равную 3/4 от длины внешней окружности трубы. Получим 8 штук эксцентриковых поворотных цилиндров, к которым необходимо приварить ручку длиной 220 мм из квадратного профиля 20x20 мм.

Во-вторых, стальной прут нарезают на 16 отрезков: 8 штук длиной 190 мм (для шпилек) и 8 штук длиной 55 мм (для шкворней). К одному концу шпильки необходимо приварить гайку М12 (или М10 с высверленной резьбой), чтобы она могла свободно вращаться на шкворне, а на другом конце - нарезать резьбу М10x50.

В-третьих, для завершения изготовления зажима, привариваем концы шкворня (с предварительно надетой на него гайкой с приваренной шпилькой), к внутренней поверхности эксцентриковых поворотных цилиндров.

Для установки зажимов на вакуумный стол пресса, в восьми точках стола, согласно проекту, сверлят сквозные отверстия диаметром 10 мм. После чего, верхние отверстия увеличивают, придавая им продолговатую форму. Настройка зажимов осуществляется установкой комбинированных гаек в нужное место резьбы шпильки, с последующей фиксацией контргайками. Эта операция выполняется на последнем этапе изготовления вакуумного стола, после наклейки резинового уплотнителя.

Элементы и размеры шарнирного зажима.

Зацепы для зажимов изготавливаются из стального уголка 50x50x3.

Если не удалось добиться ровной поверхности стола.

Если в процессе сварочных работ лист претерпел существенные деформации, выходящие за рамки допустимых значений, то брать в руки болгарку и срезать сварные швы, переделывать всё заново нет необходимости. Обеспечить идеально ровную плоскость вакуумного стола можно дополнительными мерами, а именно путем применения эпоксидных выравнивающих составов, которые применяются при изготовлении заливных полов. Для этого, вакуумный стол выставляют строго по уровню, определяют необходимый объем наливной массы (например, с помощью пробной заливки водой), очищают от ржавчины дно вакуумной ванны, грунтуют. Выполняют заливку приготовленной эпоксидной смесью согласно инструкции производителя. Из соображений экономии, смесь можно разбавить каким-либо дешевым наполнителем, например, кварцевым песком. Для ускорения отверждения смеси после заливки, стол можно контролируемо погреть сверху теплом от термомодуля. Данную операцию по заливному выравниванию имеет смысл выполнять после полной готовности вакуумного пресса, изготовления пробных образцов продукции, и принятия решения о необходимости улучшения геометрии рабочей поверхности.

Смета на материал для вакуумного стола.

| Наименование | Длина, мм | Количество, шт. | Назначение |

|---|---|---|---|

| Профиль 60x40 | 2500 | 6 | Каркас жесткости. Ванна. Подъемная рама. |

| Профиль 60x40 | 1380 | 4 | Каркас жесткости. |

| Профиль 60x40 | 1320 | 4 | Ванна. Подъемная рама. |

| Профиль 60x40 | 1001 | 6 | Каркас жесткости (диагонали). |

| Профиль 60x40 | 753 | 3 | Каркас жесткости. |

| Профиль 60x40 | 250 | 4 | Шарнир. |

| Профиль 60x40 | 180 | 2 | Шарнир. |

| Профиль 60x40 | 150 | 2 | Опора зажима. |

| Профиль 60x40 | 140 | 2 | Шарнир. |

| Уголок 50x50x3 | 50 | 8 | Подъемная рама (зацеп для зажима). |

| Профиль 20x20 | 220 | 8 | Зажим. |

| Труба ДУ50 | 60 | 8 | Зажим. |

| Прут D10 | 190 | 8 | Зажим. |

| Прут D10 | 55 | 8 | Зажим. |

| Прут D12 | 150 | 2 | Шарнир. |

| Гайка М10 комби | 8 | Зажим. | |

| Гайка М10 | 12 | Зажим. Крепление стола. | |

| Гайка М12 | 16 | Зажим. Шарнир. | |

| Шайба d12 | 12 | Шарнир. | |

| Болт М10x60 | 4 | Крепление стола. | |

| Лист 2500x1500x2 | 1 | Стол (дно ванны). | |

| Газовый лифт | 2 | Подъемная рама. |

По завершению основного объема работ, вакуумный стол устанавливают на станину (на специально предусмотренные опоры) и фиксируют по углам четырьмя болтами, как показано на рисунке, после этого переходят к мелким работам: установка и настройка зажимов, регулировка шарнира подъемной рамы, наклеивание уплотнителя.

Металлоконструкция начинает приобретать очертания будущего термовакуумного пресса, но ей пока не хватает многих элементов: вакуумной системы, термомодуля, блока электроуправления, - о которых будет идти речь в следующих статьях.

Вакуумный пресс является незаменимым устройством в вопросах изготовления мебели и различных производств, где человеку приходится иметь дело с МДФ, ДСП, элементами из пластика, искусственного камня и пр. Дополнительно пресс способен придавать поверхностям материала определенную рельефность, что позволяет получать оригинальные по форме и конфигурации изделия.

Вакуумный пресс состоит из нескольких основных элементов:

- Рама. Зачастую данная несущая конструкция выполняется в разборном типе, что позволяет осуществлять ремонт, профилактику, разборку для удобной транспортировки;

- Рабочий стол. Это также несущая конструкция, которая комплектуется специальной прижимной рамой;

- Вакуумная система. Эта пневматическая система является главным элементом, без которого сложно представить себе вакуумный пресс как таковой;

- Откатная каретка. Здесь имеется элемент нагрева, который питается от электричества;

- Автоматика управления. Пресс вакуумные сушильные камеры, двери, каретка, сама вакуумная система функционируют по средствам автоматического управления. Участие оператора минимальное, что позволяет добиться более высокого качества искусственного шпонирования, изготовления элементов для мебельных фасадов, склейки пластика, ДСП, МДФ и пр.

Виды

Вакуумный пресс классифицируют по нескольким основным признакам. Начнём с уровня автоматизации. В зависимости от данной характеристики, устройства для прессования древесины, фасадов, пластика, искусственного камня делят на два типа.

- Автоматические. Здесь прессовальщик древесины, искусственного камня, пластика выполняет все операции самостоятельно, потому участие оператора практически не требуется.

- Полуавтоматические. Это более устаревшие модели прессовальщиков древесины, поскольку оператор должен открывать двери пресс камеры, нажимать кнопки для запуска, выключать, извлекать своими руками спрессованные элементы из древесины, пластика, МДФ. Их срок постепенно подходит к концу, поскольку эффективнее работать с устройствами, где пресс форма работает в ускоренном автоматическом режиме.

Автоматические модели привлекательнее тем, что им требуется меньше времени на выполнение операции. Потому производитель может выпустить больше продукции за одинаковой срок по сравнению с полуавтоматическими установками.

Не менее значимой классификацией является разделение устройств на мембранные и безмембранные.

- Мембранные установки оклеивают поверхности заготовок из древесины шпоном или специальными пленками. При этом в мембрану помещается заготовка с нанесенным заранее клеящим составом. Мембрана нагревается, вакуумный насос откачивает воздух, что создает отрицательное давление. Это позволяет изделию из древесины, МДФ прочно связаться с пленкой. Выждав некоторое время, форма извлекается, заготовка готова к применению;

- Безмембранные прессы актуальны для тех случаев, когда заготовки из пластика, МДФ, древесины оклеивают более плотными пленками, специальными покрытиями. Мембранные аналоги прекрасно себя проявляются с более тонким покрытием.

При наличии таких агрегатов как Мастер, ST 420 вопрос выбора не становится очень сложным. Но одними только прессами Мастер или ST 420 рынок не ограничивается. Прежде чем сделать выбор, стоит разобраться в разновидностях, особенностях и нюансах покупки данного оборудования.

На производствах используют два основных типа вакуумного пресса.

- Стандартный вакуумный агрегат. Это устройство, которое имеет щадящие характеристики, используемые при изготовлении элементов мебели из МДФ, древесины, пластика. Главная особенность станков в том, что создаваемое ими давление составляет не больше 0,95 кг/см2. Их используют при нанесении пленок ПВХ или шпона на простые мебельные заготовки.

- С дополнительным давлением. Это более дорогостоящее оборудование, которое может создавать давление свыше 8 кг/см2. Оно применяется для работы с МДФ, изделиями из пластика и элементами сложной конфигурации.

Мембраны

Мембрана является важным элементом станка, применяемого для изготовления заготовок из древесины, мебельных фасадов. Мембрана имеет определенные характеристики.

- Основная задача — исключение подвижек при создании элементов фасадов или компонентов мебели из древесины;

- Мембрана позволяет качественно нанести тонкую пленку на деталь из древесины, которая не любит повышенные температуры;

- Устанавливается мембрана на специальные крючки, которые располагаются на прижимной раме;

- Мебельное производство и предприятия по сборке МДФ фасадов используют два типа мембран — каучуковые и силиконовые. Каучук применяется чаще, при этом силикон более износоустойчивый;

- Применение мембраны способствует облицовке деталей мелкого размера;

- Эти элементы существенно снижают расход пленки, необходимой для нанесения на детали из древесины, МДФ фасадов и пр.

Пресс или мешок

Прежде чем купить себе пресс ST 420 или вместо ST 420 изготовить вакуумный пресс своими руками, вам следует узнать про такое понятие как пресс мешок.

- Пресс мешок предназначен для того, чтобы вы могли сделать вакуумный пресс своими руками;

- Суть его заключается в том, что мешок сам по себе представляет пресс-станок;

- В мешок помещается изделие из древесины, ДСП, МДФ, подготовленное к склеиванию;

- Мешок запаивается со всех сторон, что позволяет добиться герметизации;

- С помощью насоса из мешка откачивается воздух, что позволяет создавать постепенно необходимое давление, равномерно распределяемое по обрабатываемой заготовке;

- Далее мешок некоторое время стоит в спрессованном состоянии, после чего заготовка извлекается;

- Основное преимущество в том, что стоимость мешка в десятки раз меньше, нежели цена станка. Пресс размером 1400 на 2500 мм обойдется покупателю в 1000 долларов, в то время как мешок можно приобрести за 500-1000 рублей. Вам не понадобятся никакие чертежи, чтобы из мешка самостоятельно сделать эффективный пресс для создания элементов фасадов, мебели и пр. Делаем выводы и принимаем решение.

Но мешок не сравнится со станком ST 420. Современное устройство ST 420 обладает уникальными свойствами, поскольку речь идет о 3D пресс-станке. Модель ST 420 может быть использована для частного бизнеса при нанесении изображений на футболки, кружки, для создания чехлов для планшетов, смартфонов. При этом ST 420 стоит около 70 тысяч рублей.

Мешок уж точно не способен на то, что может изготовить ST 420. Но выбор за вами.

Выбирая мембранный пресс для изготовления фасадов из МДФ, ДСП, элементов мебели, обратите внимание на несколько вопросов.

- Насос. Мембранный пресс может комплектоваться нашим или зарубежным насосом. В приоритете итальянские модели. Хоть они дороже, но эффективнее, надежнее и долговечнее.

- Материал стола. Лучше всего, если рабочий стол будет выполнен из металла. Ряд моделей станков выполнены из ДСП, но они быстро приходят в негодность, поверхность повреждается при изготовлении продукции.

- Размеры станка. Основная характеристика, от которой зависит возможность создавать детали тех или иных габаритов.

- Нагреватель. Есть ТЭНы и лампы КГТ. Выбирайте второй тип, поскольку они не обжигают пленку.

Не забывайте про производителя. Малоизвестным компаниям не стоит доверять. Но и не всегда есть смысл переплачивать за бренд.