Технологические операции по выполнению малярных работ. Технология производства малярных работ

До того, как начать проведение малярных работ, необходимо подготовить поверхности и окончить общестроительные работы в квартире. В частности, необходимо:

- Завершить монтаж всех конструкций, окончить прокладку средств коммуникации, инженерных, электрических сетей;

- Уложить гидроизоляционные, звуко- и теплоизоляционные материалы; заделать соединительные швы в стыковках панелей и блоков, а также сопряжения между стенами и дверными, оконными рамами;

- Окна должны быть остеклены;

- Смонтированы встроенные элементы интерьера;

- Проверены системы вентиляции, тепло-, водо- и газоснабжения;

- Установлены крепежные элементы для облицовочных материалов, подвесных конструкций;

- Выдержан подходящий режим температуры и влажности;

- Выполнены штукатурные работы и работы по монтажу гипсокартона.

Технология малярных работ состоит из нескольких этапов:

Подготовка поверхности

Подготовка к малярным работам заключается в том, чтобы обеспылить поверхность и выполнить грунтование. Для этого необходимо использовать специальные пропиточные и проникающие грунтовочные составы.

Предварительное и финишное выравнивание

Шпаклевание представляет собой отделку поверхности специальными шпаклевочными смесями. Этот этап является предваряющей декоративную отделку и покраску. Существует два вида выравнивания — это базовый слой и финишный. Первый слой наносят для того, чтобы заделать крупные выемки, отверстия, сколы, трещины и щели. Начальная шпаклевка проводится крупнозернистыми составами. Шпаклевочный слой может достигать двух сантиметров, при этом раствором заполняют все выемки и углубления, а затем его разравнивают по всей поверхности. Если стена имеет крупные дефекты, создают несколько шпаклевочных слоев: после нанесения каждого слоя дожидаются высыхания, затем поверхность шлифуют, грунтуют и снова наносят следующий слой. В некоторых случаях при предварительной шпаклевки стен с большими выемками и трещинами используют специальную стеклотканевую сетку, чтобы на стенах после окраски не появились микротрещины. После проведения этих операций проводят финишную шпаклевку из мелкозернистых материалов — окончательный этап шпаклевочных работ. Благодаря финишной шпаклевке можно достичь идеально ровных поверхностей в помещениях.

После высыхания шпаклевки проводится тщательное ошкуривание поверхности. Последняя процедура даст возможность получить идеально гладкую стену или потолок, которые можно подвергнуть окраске или другим видам декоративно-отделочных работ. Шпаклевка стен, как и шпаклевка потолка, проводится специальным шпателем из нержавеющего металла, твердого пластика (в зависимости от вида шпаклевки и густоты раствора). требует особого внимания, так как является самым сложным видом малярных работ. Во время этой работы раствор распределяется по поверхности шпателем, который держат примерно под углом тридцать-тридцать пять градусов к плоскости стены или потолка.

Технология нанесения шпаклевки

Для нанесения шпаклевки, шпателем набирают некоторое количество раствора, который наносят на поверхность, стараясь сделать слой не очень толстым. Затем, прижимая инструмент к поверхности стены и держа его под определенным углом, разравнивают раствор, создавая слой необходимой толщины. При предварительной шпаклевке стен и потолков создают несколько слоев до полного выравнивания всех неровностей.

Шлифование поверхности

Мастера обычно используют шкуродер, которым трут поверхность в разных направлениях, добиваясь абсолютной гладкости перед покрасочными работами. Особое внимание нужно уделить силе надавливания шкуродера на поверхность, она должно быть одинаковой на протяжении всей работы. Шлифование — это очень важный процесс малярных работ. Для проверки качества выполненной работы необходимо использовать прожектор. Нередко случается так, что после проверки, приходится некоторые места повторно шпаклевать и снова шкурить.

Покраска

7 класс

Основы технологии

малярных работ

Материалы для малярных работ

При малярных работах используют различные по составу краски, которые содержат:

- Красящий пигмент (сухие строительные краски)

- Связующий материал (клей, олифу, смолы с растворителями)

- Наполнитель (молотый мел, песок, тальк)

Масляные краски

Применяют для окрашивания древесины, металла, штукатурки внутри и вне помещений

Свинцовые краски

Ядовиты, предназначены для наружных работ, при условии защиты органов дыхания

Водоэмульсионные краски

Используются для окрашивания пористых поверхностей

Это растворы смол в различных растворителях – высыхающих маслах или спиртах. Используются для покрытия деревянных и металлических поверхностей.

Растворители

Растворители применяют для растворения и разбавления до рабочей густоты различных сгущенных окрасочных составов, мытья инструментов и т.д.

Это красящие составы на основе лаков с добавлением красящих пигментов.

Степень блеска

Матовые материалы и полуматовые

Степень блеска

глянцевые

материалы

и полуглянцевые

Инструменты для малярных работ

Малярные валики

Краскопульты

Кисти для малярных работ

а – маховая; б – макловица; в – ручники круглый и плоский

Кисти трафаретные [а, б]

и филеночная (в)

Кисти для отделки

окрасочного слоя

а - щетка-торцовка;

б, в – плоский и круглый флейцы

Валики

Валики - инструмент для окраски плоских поверхностей. Для водно-клеевых красок применяют валики с поролоновым покрытием (рис. а), для масляных и водно-клеевых - с меховым покрытием (рис. б, в).

Приспособления для окраски

а – тыльной стороны труб; б – труб; в – решетчатых ограждений; г – торцов оконных переплетов и дверных полотен; 1 – выталкиватель; 2 – неподвижная обойма; 3 -подвижна обойма с поролоновой пластиной; 4 – раздвижные валики; 5 – серьга; 6 -скоба; 7 – сжимное устройство; 8 – поролон

Краскопульты

- 1. Краски и эмали должны храниться в специальном помещении вдали от отопительных приборов.

- 2. При окраске поверхностей проветривать помещение.

- 3. Не касаться загрязненными в краске руками лица и предметов одежды.

- 4. Не бросать в помещении пропитанные в краске тряпки.

- 5. Не наклонять лицо близко к емкости с краской.

- 6. По окончании работы старательно мыть руки с мылом.

Практическая работа

- Что такое малярные работы?

- Какие меры безопасности следует соблюдать при выполнении малярных работ?

- Что такое олифа? Где она используется?

- Чем отличается эмаль от лака?

- Для какой цели перед окраской выполняют огрунтовку поверхности?

- Какие инструменты применяют для малярных работ?

- Что такое флейц?

- Как изготавливают трафареты для нанесения рисунка на поверхность?

К малярным работам относят окраску различных деревянных, оштукатуренных, каменных, бетонных и металлических поверхностей. Сущность малярных работ - окраска цветными и бесцветными составами, при высыхании которых получается пленка. Она придает нарядный вид, предохраняет металлы от коррозии, деревянные конструкции от возгорания, все окрашиваемые элементы от химически агрессивных сред, улучшает санитарно-гигиенические условия эксплуатации помещений. Окраску также производят для декоративно-художественного оформления внутренних помещений и наружного вида зданий, она защищает от преждевременного износа, и увеличивает срок службы зданий и сооружений.

В технологической цепочке строительных работ малярные выполняют в последнюю очередь (после штукатурных и облицовочных), за исключением циклевки и натирки (лакировки) пола из паркета, настилки линолеума, установки электро- и санитарно-технической арматуры.

Различают следующие основные виды окраски - известковые, клеевые, казеиновые, масляные, эмалевые, эмульсионные и окраска лаками. Последний вид окраски применяют для окончательной отделки уже окрашенных поверхностей, и включает кроме лакировки еще и полировку, указанных поверхностей. Виды окрасок для каждого помещения устанавливают проектом, а сами малярные работы выполняют по образцам, утвержденным техническим надзором. Окрасочные составы и полуфабрикаты для малярных работ в виде концентратов, паст, брикетов и сухих смесей приготовляют механизированным способом на заводах или в заготовительных мастерских. На месте производства работ допускается только доведение составов до рабочей вязкости, обеспечивающей покрытие поверхности без стекания составов и без заметных следов кисти.

До начала малярных работ производят остекление, монтируют и запускают отопительную систему. Внутреннюю отделку выполняют при температуре в помещении не ниже +10 °С и относительной влажности не более 70%.

2. Малярные составы и их свойства

Отделку помещений выполняют с применением большого количества различных составов, подразделяемых на окрасочные и вспомогательные.

Окрасочные составы должны обладать определенными свойствами, дающими им возможность выполнять роль отделочных, защитных и декоративных покрытий. К таким свойствам относятся свето-, атмосфере-, щелоче- и кислотостойкость, вязкость, красящая способность, прочность полученной пленки на растяжение, изгиб, адгезия и т.п. Основные характеристики красок, которые определяют их качество: срок службы, расход на 1 м 2 поверхности, внешний вид, экологичность и простота нанесения.

Малярные составы бывают водные и неводные. В состав любой краешки входят пигмент, связующее, растворитель или разбавитель, наполнители.

Пигменты - сухие красящие вещества органического и минерального происхождения, нерастворимые в воде и растворителях. Пигменты могут быть природными и искусственными.

Связующие в водных растворах - костный клей, казеин, крахмал, известь, цемент, жидкое стекло, в неводных составах - олифа натуральная, олифа оксоль, синтетические вяжущие и эмульсии. Назначение связующих - сцепление частиц пигмента между собой и создание тонкой красящей пленки, прочно закрепляющейся на окрашиваемой поверхности.

Олифа - вещество, нашедшее очень широкое применение. Она получается на основе растительных масел (льняного, конопляного, подсолнечного), прошедших специальную обработку - окисление или длительный прогрев при высоких температурах. Олифа как связующее нужна для приготовления красок, шпатлевки, замазки, ею пропитывают древесину перед окрашиванием. Олифа оксоль представляет собой раствор оксидированного растительного масла и сиккатива в растворителе - бензине. Благодаря оксидированию олифа оксоль более активна как связующее, быстрее сохнет, а значит и слой покрытия на ее основе имеет те же свойства, но образованное покрытие обладает повышенной хрупкостью и меньшей долговечностью.

Разбавители

и растворители

служат для обеспечения необходимей

вязкости и красочного состава и разбавления загустевших и густотертых

красок.

Наполнители

добавляют в окрасочные составы для улучшения им

сцепляемости с основанием, повышения прочности, огнестойкости и т.п.

Для этой цели используют молотые тальк, асбест, слюду, трепел, каолин,

песок различной крупности.

Для улучшения технологических и эксплуатационных качеств красок

служат эмульгаторы, гидрофобизаторы, пластификаторы, сиккативы, антисептики и др.

К вспомогательным составам относят грунтовки, шпатлевки, подмазки, шлифовальные материалы.

Грунтовка - малярный состав, содержащий пигмент и связующее.Это более жидкие малярные составы, служащие для уменьшения пористости окрашиваемых поверхностей и улучшения их адгезионных способностей. К водным грунтовкам относят составы купоросные, квасцовые и силикатные. Масляные грунтовки - олифа, жидко разбавленный олифой масляный колер, масляно-эмульсионный состав и др.; синтетически и составы - перхлорвиниловый, поливинилацетатный, стирол-бутадиеновый, которые приготавляют путем разведения водой соответствующих красок. Шпатлевки и подмазочные пасты готовят на тех же связующих, что и окрасочные составы, но с большим количеством наполнителя, в результате чего они имеют пастообразную консистенцию. Назначении шпатлевок- выравнивание загрунтованных поверхностей, подмазочных паст - заделка отдельных небольших неровностей, трещин, повреждений поверхности.

3. Подготовка поверхностей под окраску

Окраска поверхностей состоит из ряда последовательно выполняемых операций, которые можно разделить на подготовку под окраску him посредственную окраску. Операции подготовки основания под окраску включают: очистку и выравнивание поверхности основания, огрунтовку поверхности (проолифку), шпатлевку, шлифовку и вторую огрунтовку.

Поверхность, подлежащая окраске, должна быть просушена, очищена от пыли и грязи, брызг раствора, жировых пятен, коррозии и тщательно выровнена. Шероховатые поверхности штукатурки заглаживают, мелкие трещины расшивают и заделывают раствором на глубину не менее 2 мм. Оштукатуренные поверхности после их высыхания сглаживания пемзой или деревянным бруском, металлические поверхности очищают от ржавчины металлическими щетками или пескоструйным аппаратом

Влажность оштукатуренной или бетонной поверхности перед окраской не должна превышать 8%, деревянных поверхностей - 12%, более влажные поверхности можно окрашивать, но только известковыми, цементными и силикатными красками. Окраску по ранее окрашенным поверхностям производят только после тщательной очистки от старой поврежденной краски и шпатлевки. Перед окраской поверхности грунтуют, шпатлюют и шлифуют.

В зависимости от качества готовности поверхности под окраску подразделяют на четыре группы:

1) бетонные и гипсобетонные, не требующие шпатлевки;

2) облицованные древесноволокнистыми плитами, заделка трещин и

шпатлевка на которых производится примерно на 15% площади;

3) оштукатуренные, заделка трещин и шпатлевка на которых занимает примерно 35% площади;

4) поверхности, на всей площади которых необходимо выполнить заделку трещин и шпатлевку.

Очистку поверхности от пыли производят сжатым воздухом или щетками. Загрязнения, жирные и смоляные пятна удаляют ветошью, стальными шпателями, применяют разнообразные растворители. От ржавчины металлические поверхности очищают шпателями, щетками, скребками, пневмо- и электрошлифовальными машинками. При больших площадях очищаемых поверхностей целесообразно использовать пескоструйные аппараты.

Огрунтовку (нанесение подготовительного слоя) - предварительную окраску жидкими окрасочными составами - выполняют с целью пропитки поверхности, которая обеспечит прочное сцепление с ней последующих окрасочных слоев и придаст поверхности однородность. i Грунтовки под клеевую окраску делают на основе купороса (на 10 л воды принимают 0,3 кг медного купороса, 0,25 кг плиточного клея и 0,3 кг хозяйственного мыла), применяют грунт известковый, мыловар, квасцовый и др. Под известковую и казеиновую окраску делают известковую грунтовку, под масляную окраску поверхность покрывают олифой.

При подготовке поверхности под окраску водными составами огрунтовку выполняют несколько раз - перед частичной подмазкой отдельных мест, перед нанесением каждого слоя шпатлевки и перед окраской; vro обеспечивает закрепление и выравнивание основания. Грунт наносят ни поверхность валиками и кистями, механизированное распыление - с помощью малярных удочек и распылителей.

Подготовку поверхности под малярную окраску осуществляют вручную посредством проолифливания основания кистями или валиками. В олифу добавляют небольшое количество пигмента (5... 10%) или готовую краску для огрунтовки поверхности разбавляют олифой в пропорции от 1:8 до 1:10. Наличие пигмента в огрунтовочном составе позволяет в процессе работ находить возможные пропуски на поверхности и сразу же их огрунтовывать. Применяют олифу оксоль, которая при благоприятных условиях высыхает за сутки. Нанесение на еще непросохшее основание шпатлевки или окрасочного состава приводит к образованию пузырей и шелушению покрытия. Для огрунтовки в последнее время начинают широко применять водомасляную грунтовку вместо олифы.

Подмазка - заполнение шпатлевочными составами явных неровностей на обрабатываемой поверхности: щелей в деревянных конструкциях, трещин в штукатурке, поврежденных мест на бетонных поверхностях.

Шпатлевание поверхности - нанесение шпатлевочного состава на огрунтованную поверхность равномерным слоем в 1...3 мм. В зависимости от связующего шпатлевочные пасты делают клеевые, масляные, масляно-клеевые и лаковые. Для нанесения паст на поверхность при ручном способе применяют деревянные, металлические и резиновые шпатели различных размеров и конструкций. При механизированном способе нашли распространение воздушные распылители и механизированные шпатели, состав наносится на поверхность под давлением. В зависимости от предъявляемых к окраске требований поверхности шпатлюют один или несколько раз с промежуточным шлифованием и огрунтовкой. Паста для подмазки должна быть густой, для шпатлевки - средней консистенции.

Шлифование - сглаживание поверхности и устранение на ней всех неровностей осуществляют после каждой подмазки и шпатлевки пемзой или шлифовальной шкуркой вручную, пневмо- или электрошлифовальными машинами.

Малярные составы и полуфабрикаты приготовляют в специальных цехах и в передвижных малярных станциях, в состав которых входят краскотерки, смесители, измельчители, клееварки, вибросита.

4. Окраска поверхностей

В зависимости от назначения зданий устанавливают категорию окрасочных работ. Существуют три вида окраски с точки зрения качества: простая, улучшенная и высококачественная. Разница между ними определяется тем, насколько качественно подготавливается поверхность стены или потолка для окраски, а также качеством приготовления и нанесения на поверхность красящих составов. Категорию отделки назначают в зависимости от требований, предъявляемых к отделке. Все красящие составы наносят на поверхность тонким и ровным слоем так, чтобы не было видно следов кисти и вся поверхность была окрашена равномерно без подтеков.

Простую окраску применяют при отделке поверхностей подсобных и временных строений, складских и прочих второстепенных сооружений.

Улучшенную окраску используют при отделке жилых, общественных, учебных и бытовых помещений с постоянным пребыванием людей.

Высококачественную окраску применяют при отделке театров, клубов, вокзалов, дворцов культуры и подобных им зданий общественного назначения. Чем выше требования к качеству отделки зданий, тем больше операций приходится выполнять при подготовке поверхностей под окраску.

Окраску подразделяют на внутреннюю и наружную . К наружной окраске предъявляют более высокие требования с точки зрения атмосферо-и морозостойкости окрашенных фасадов, ограждающих конструкций лоджий и балконов.

Окрашиваемую поверхность можно получать гладкой и шероховатой, последняя называется окраской «под шагрень» и применима при окраске потолков, стен лестничных клеток и фасадов зданий. В зависимости от интенсивности блеска окрашиваемые поверхности подразделяют на глянцевые и матовые. При декоративно-художественной отделке поверхности стен можно окрашивать под ценные породы дерева или дорогие ткани.

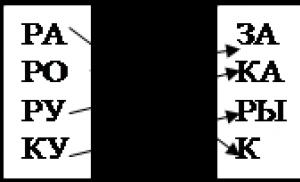

Состав технологических операций

Строительными нормами установлены три вида окрасок по качеству: простая, улучшенная и высококачественная и перечень технологических операций, которые необходимо выполнить, чтобы соответствующая окраска отвечала предъявляемым ей санитарным, техническим или эстетическим требованиям.

Применение лакокрасочных материалов зарубежного производства, отличающихся высокими технологическими и эксплуатационными качествами, не противоречит принятой у нас технологии, касающейся приводимого состава операций в их технологической последовательности, но дает реальную возможность значительно улучшить качество малярных работ и сократить сроки их выполнения. Для этого необходимо изучить состав технологических операций и отобрать необходимые материалы по их назначению и свойствам, используя информацию, содержащуюся в настоящем справочнике и инструкциях фирм-изготовителей.

Таблица 1. Технологические операции, выполняемые при подготовке и окраске поверхностей внутри помещений масляными, эмалевыми и синтетическими красками

|

Вид окраски |

||||||||

|

Технологические операции |

улучшенная и высоко- качественная |

улучшенная и высоко- качественная |

улучшенная и высоко- качественная |

|||||

|

по дереву |

по штукатурке и бетону |

по металлу |

||||||

|

1. Очистка | ||||||||

|

2. Сглаживание поверхности | ||||||||

|

3. Вырезка сучков и засмолов с расшивкой щелей | ||||||||

|

4. Расшивка трещин | ||||||||

|

5. Огрунтовка (проолифка) | ||||||||

|

6. Частичная подмазка шлифовкой подмазанных | ||||||||

|

7. Огрунтовка подмазанных мест | ||||||||

|

8. Сплошная шпаклевка | ||||||||

|

9. Шлифовка | ||||||||

|

10. Огрунтовка | ||||||||

|

11. Флейцевание | ||||||||

|

12. Шлифовка | ||||||||

|

13. Первая окраска | ||||||||

|

14. Флейцевание | ||||||||

|

15. Шлифовка | ||||||||

|

16. Вторая окраска | ||||||||

|

17.Флайцевание или торцевание | ||||||||

Таблица 2. Технологические операции, выполняемые при подготовке и окраске наружных поверхностей

|

Технологические операции |

Составы красок |

|||||

|

силикатные |

известко- вые и цементные |

эмульсионные синтетические |

перхлор- виниловые |

масляные и эмалевые |

цементные и вязкие цементные |

|

|

1. Очистка | ||||||

|

2. Расшивка | ||||||

|

3. Подмазка | ||||||

|

4. Шлифовка | ||||||

|

5. Шпаклевание | ||||||

|

6. Шлифование | ||||||

|

7. Смачивание | ||||||

|

8. Огрунтовка | ||||||

|

9. Первая окраска | ||||||

|

10. Вторая окраска | ||||||

Примечание: 1. При высококачественной окраске поверхностей добавляется сплошная шпаклевка с последующей шлифовкой.

2. Знаком “+” обозначены процессы, выполнение которых обязательно.

Технология подготовки и обработки поверхностей

1. Очистка

Очистка - удаление пыли, брызг и потеков раствора с поверхности металлическими шпателями, скребками, стальными щетками, ветошью или механизированным способом. К этим же операциям относят и подсушивание отдельных сырых мест, устранение жировых пятен, высолов, ржавчины, окалины.

Для удаления маслянистых пятен поверхности промывают 5%-ным раствором тринатрийофосфата (стиральный порошок) или кальцинированной соды, разводя их в воде с температурой 30-40 °С. Через 0,5-1 час поверхность нейтрализуют 5%-ным раствором соляной кислоты.

При появлении на оштукатуренной поверхности смолистых веществ штукатурку заменяют полностью.

Масляные пятна удаляют пастой из жженой магнезии, затворенной бензином, толуолом или бензолом.

Нефтяные пятна удаляют пастой, состоящей из двух частей извести-пушенки и одной части порошка пемзы (по массе).

Пятна невысыхающих масел удаляют с помощью жирной глины, наносимой на пятно слоем 3-4 мм. После высыхания глину счищают и поверхность промывают.

Высолы удаляют металлическими щетками, промывают поверхность слабым раствором соляной кислоты (5%) с последующей промывкой чистой водой и высушиванием.

При ремонте и реставрации поверхности, ранее окрашенные меловыми, клеевыми, казеиновыми составами, предварительно смачивают водой и соскабливают; накрывочный слой штукатурки перетирают заново известковым раствором на мелком песке и после просушивания огрунтовывают составом, рекомендуемым для новой окраски.

При больших повреждениях или загрязнениях штукатурки ее целесообразно заменить полностью.

При ремонте и восстановлении поверхностей, ранее окрашенных масляными, синтетическими или эмалевыми составами, отстающие слои следует убрать. Если старая краска держится прочно, ее не соскабливают, а прочищают шкуркой. Загрязненные поверхности промывают теплой мыльной водой, а при значительных загрязнениях - растворителями (скипидаром, керосином, уайт-спиритом, бензином). Масляную краску удаляют и химическим способом с помощью паст, размягчающих старый красочный слой, который затем легко соскабливается.

Состав паст:

Известковое тесто - 0,5 кг, мел просеянный - 0,5 кг, каустическая сода (20%-ный раствор);

Мел просеянный - 0,5 кг, асбестовая пыль - 0,5 кг, каустическая сода (20%-ный раствор).

Размягченный слой счищают скребками или шпателями, затем промывают 2%-ным раствором уксусной кислоты, затем - чистой водой, протирают ветошью и просушивают.

2. Сглаживание поверхности.

Торцом дерева, куском лещадного камня (песчаного камня твердой породы) или силикатным кирпичом устраняют шероховатости и очищают от брызг раствора при подготовке новых оштукатуренных поверхностей.

3. Вырезка сучков и засмолов с расшивкой трещин.

Вырезка производится столярным инструментом. Трещины расшиваются металлическим шпателем.

4. Расшивка (разрезка) трещин.

Расшивка производится ножом или стальным шпателем на глубину не менее 2 мм для заполнения шпаклевкой. После сглаживания и расшивки трещин поверхность тщательно обеспыливается.

5. Огрунтовка (проолифка).

Очищенная и обеспыленная поверхность огрунтовывается для выравнивания и уменьшения ее пористости, упрочнения поверхностного слоя основания, улучшения сцепления с последующими слоями (шпаклевочным, окрасочным) и уменьшения общего расхода краски. Для выполнения этих функций грунтовка должна проникать глубоко в поры основания и поэтому должна быть жиже и пластичнее краски, которая будет использоваться в последующих окрасочных слоях. Огрунтовочный состав выбирают в соответствии со связующим окрашивающего состава, чаще всего применяют разбавленный окрашивающий состав. Обычно фирмы-изготовители, производящие красочные составы, рекомендуют под них и соответствующие грунтовки.

6. Частичная подмазка со шлифовкой подмазанных мест.

Расшитые и огрунтованные трещины, выбоины, неровности заполняют подмазками, а чаще шпаклевками с помощью металлических или резиновых шпателей.

Сначала заполняют трещины поперечными движениями шпателя, затем нанесенный слой выравнивают движениями шпателя вдоль трещин, добиваясь получения ровной и гладкой поверхности.

После высыхания шпатлевки ее шлифуют.

7. Огрунтовка подмазанных мест.

Отшлифованные места обеспыливают и огрунтовывают той же грунтовкой, которой была огрунтована вся поверхность.

8. Сплошная шпаклевка.

Производится при улучшенной и высококачественной окраске поверхностей для выравнивания шероховатостей и неровностей на оштукатуренных, деревянных, бетонных и др. поверхностях. Наносится шпателями с металлическим, пластмассовым или резиновым лезвиями. в зависимости от характера поверхности и степени подготовки основания.

В случае если неровности одним сплошным шпатлеванием устранить не удается, сплошную шпаклевку производят повторно (после шлифовки).

9. Шлифовка сплошной шпатлевки.

Производится после полного высыхания и отвердевания шпаклевочного слоя с помощью приспособлений, в которые крепится шлифовальная бумага. Образовавшаяся после шлифовки пыль удаляется обметанием и с помощью пылесосов.

10. Огрунтовка поверхности после сплошной шпаклевки.

Шпаклевочный слой необходимо грунтовать, так как он, так же как и основание, достаточно порист.

11. Флейцевание поверхности.

Флейцевание поверхности, огрунтованной с помощью кисти, производится немедленно после нанесения грунтовки на небольшой участок, пока грунтовка не впиталась в шпаклевочный слой. Производится плоской кистью с длинным и мягким волосом (кистью флейц) для удаления следов от жесткого ручника или маховой кисти. Флейцевание не производится при нанесении грунтовки валиками или пистолетами-распылителями.

12. Шлифовка всей огрунтованной поверхности после ее высыхания.

Производится мелкой шкуркой для удаления отдельных выступающих неровностей от случайных включений, попавших в грунтовку, пылинок и т.д. и создания некоторой шероховатости поверхности для лучшего сцепления с последующим окрасочным слоем.

13. Первая окраска.

Производится после завершения выполнения всего комплекса технологических операций по подготовке и обработке поверхности под окрашивание.

14. Флейцевание (см. п.11).

15. Шлифовка (см. п.12).

16. Вторая окраска.

Завершает нанесение подготовительных и окрасочных слоев. Если все предыдущие операции были выполнены качественно, то уже после первой окраски поверхность выглядит настолько хорошо, что отпадает необходимость во второй окраске, которая, тем не менее, предусмотрена нормами.

17. Флейцевание или торцевание.

Выполнение этих операций носит чисто декоративное назначение. Торцевание производится кистью-торцовкой, волос которой закреплен в ручке не вдоль ее оси, как у всех других кистей, а перпендикулярно. Ударами такой кисти торцами волос по окрашенной начисто поверхности достигается ее равномерная шероховатость и достигается эффект шелковистой матовости. Флейцеванием усиливается блеск масляно-смоляных красок до зеркальности. Флейцевание возможно только при применении красок с достаточно длительным сроком высыхания, сравнимым с масляными красками и им подобными. Не делается флейцевание и торцевание при использовании быстросохнущих красок и красок, дающих при высыхании матовую фактуру.

Малярные работы выполняются только после окончания строительно-монтажных работ, а также таких отделочных работ, как штукатурные и облицовочные.

Рис. 10.6. Инструменты для подготовки поверхностей под окраску

Начинают малярные работы с верхних этажей. Температура воздуха при этом не должна быть ниже + 8°С, а относительная влажность — не более 70%.

В состав малярных работ входят — подготовка поверхностей под окраску, сама окраска и отделка окрашенных поверхностей.

Подготовка поверхностей под окраску

Подготовка поверхностей под окраску — операция весьма трудоёмкая, но от неё во многом зависит качество окраски в целом. В неё входят: сглаживание оштукатуренной поверхности (любой поверхности вообще, например, деревянной), разрезка трещин, удаление сучков и засмолков деревянных поверхностей, очистка, подмазка, шпатлевка, шлифовка и грунтовка. Чем проще вид окраски, тем меньше операций при подготовке нужно выполнять.

Сплошное шпатлевание делают только при улучшенной и высококачественной окрасках. Толщина слоя шпатлёвки от 1 до 3 мм в зависимости от количества наносимых слоев. Процесс шпатлевки производится либо вручную, либо механизированным способом.

Шлифовку ведут пемзой или шлифовальной шкуркой на текстильной основе вручную или с помощью шлифовальной машинки. В качестве такого устройства может быть использована сверлильная машинка со специальной насадкой (см. рис. 10.6).

Окраска поверхностей

Окраска поверхностей осуществляется однородным малярным составом, цвет которого должен соответствовать утвержденным эталонам колерной книжки. Изготавливается малярный состав на малярной станции, специальном здании или помещении на строительной площадке.

Для производства малярных работ в зависимости от высоты помещений или фасадов зданий применяют либо стационарные, либо передвижные леса, различные подмости и люльки, а также стремянки и столики. Их устройство практически такое же, как и у тех, которые используются при штукатурных работах.

Рис. 10.7. Ручные инструменты и приспособления для окрашивания

В малярных работах применяют следующие виды инструмента- различные кисти и валики для ручного окрашивания; краскопульты и компрессорные агрегаты при механизированном способе нанесения красок на поверхности (см. рис.10.7).

Любые окрасочные составы необходимо наносить тонким слоем. Если не удалось окрасить поверхность за 1 раз, то лучше повторить операцию.

Помимо обычной окраски существуют, так называемые декоративные малярные отделки — вытягивание филенок, флейцевание, торцевание; отделка по трафарету; отделка под дерево; аэрографические отделки; покрытие лаками и др.

Вытягивание филёнок — окраска горизонтальных полос шириной 5… 30 мм для окаймления фриза. Отделка по трафаретам представляет собой нанесение повторяющегося орнамента на поверхность стен (иногда и потолков). Аэрография — способ нанесения на поверхность трафаретного рисунка краскораспылителем. Рисунок на поверхность можно нанести также и резиновым валиком, на котором вырезан соответствующий рельеф (см. рис.10.8).

При фактурной окраске жидкую шпатлевку наносят на поверхность, а затем обрабатывают различным инструментом для придания той или иной фактуры (тиснение, борозды, штрихи и т. п.).

Покрытие лаками применяют для получения защитных покрытий металлических или деревянных поверхностей.

Качество окраски зависит от вида примененного инструмента и консистенции окрасочного состава. Их соответствие позволяет избежать наплывов, подтёков, брызг, пузырей, следов волос кистей и др.

Наружные малярные работы должны проводиться только с лесов или люлек. При окраске крыш и других конструктивных элементов на высоте необходимо применение предохранительных поясов и других страховочных приспособлений.

Рис.10.8. Приспособления и механизмы для нанесения красок и рисунков на поверхности

Внутреннюю окраску следует вести с подмостей или столиков с ограждением, если их высота более 1 м. Особые меры предосторожности необходимы при работе с пожароопасными составами, содержащими легколетучие вещества — бензин, бензол, толуол, ацетон и др.

Виды обоев обзор

Наряду с малярными работами одним из завершающих процессов отделки помещений является оклейка стен (иногда и потолков) обоями или синтетическими пленками. Эти работы считаются более индустриальными, хотя и выполняются вручную (по сравнению с окраской) и более декоративными из-за возможности имитации естественных материалов (древесины, камня и др.) и создания разнообразия текстур, фактур и цветовой гаммы.

Обои — рулонный отделочный материал (скорее, изделие) на бумажной или тканевой основе, на который нанесен соответствующий рисунок. Они бывают: простые (из бумаги небольшой плотности), тисненые (более плотные, рельефные); обыкновенные и моющиеся, обои- линкруст и, даже, с нанесенным шпоном древесины.

Обои поставляются в рулонах, ширина которых бывает 500…600 мм, а длина рулона составляет 9… 18 м.

В последнее время получили распространение так называемые обойные панно. Это могут быть высококачественные репродукции, выполненные, например, с фресок или представляющие собой тот или иной пейзаж. Их особенность — они визуально увеличивают объем помещения, обогащают пластику стен. Основой этих изделий является нетканый материал из смеси различных волокон, на который нанесены окрашенные гранулы кварцевых зерен. Они приклеиваются без видимых стыков, так как основа под них окрашивается в тот же тон. При этом нет особой надобности тщательно выравнивать стены под них. Полосы таких панно имеют высоту 2,7 м и ширину — около 1 м. На стену обычно приходится 3…5 полос.

Разновидностью таких панно являются фотообои, на которых могут быть изображены не только природный ландшафт, но и интерьеры помещений, даже вместе с мебелью. Размеры этих обоев составляют — в высоту 2,8 м, а в ширину — 1,86; 2,32 и 3,72 м.

Упомянутый выше линкруст — это материал, имеющий в качестве основы марлю или толстую бумагу, на которые нанесён слой из синтетических смол в смеси с пробковой или древесной мукой. Поверхность линкруста имеет выпуклый рисунок. Применяется этот материал для стен в общественных или служебных помещениях.

Стали применяться и т. н. «жидкие обои» — смеси, состоящие из папье-маше («жёванной бумаги») и клея, разбавленные водой и наносимые на стены распылителем. В результате получается шероховатая поверхность различных цветов и оттенков.