Заделка малых повреждений корпуса и трубопроводов. Бетонирование пробоин

Суда морского флота, согласно Правилам Регистра, не снабжаются жесткими пластырями. В случае необходимости в судовых условиях наиболее просто и быстро можно изготовить жесткий пластырь в виде одно- или многослойного деревянного щита с мягкими подушками из пакли или войлока по периметру.

Расположение досок в пластыре зависит от формы и размеров пробоины. Пластырь с соотношением сторон меньше двух целесообразно изготавливать двухслойным, с взаимно перпендикулярным расположением досок в слоях.

Для закрытия узких и длинных пробоин целесообразнее применять одно- или двухслойные пластыри с параллельным расположением досок в слоях. Доски должны располагаться поперек пробоин.

Жесткие пластыри наиболее целесообразно использовать для закрытия пробоин, расположенных выше ватерлинии или вблизи нее, а также в случаях, когда возможно обнажение пробоин путем кренования и дифферентования судна. Это создает наиболее удобные условия при постановке пластыря и позволяет обойтись без помощи водолазов.

При узких пробоинах крепление пластыря осуществляется с помощью обыкновенных прямых болтов, пропущенных через доски пластыря и металлические планки, поставленные изнутри судна поперек пробоины через ее края.

При широких пробоинах пластырь закрепляется на пробоине при помощи крючковых болтов , взятых изнутри - за края пробоины и пропущенных также через пластырь. Дополнительно в центре пластыря (по оси пробоины) может быть установлено несколько обухов или рымов для крепления изнутри судна растяжек с талрепами. 2.3. Заделка пробоин бетонированием

Бетонирование

является наиболее надежным способом заделки повреждений в корпусе судна. С помощью бетонирования представляется возможным не только устранить водонепроницаемость корпуса, но и частично восстановить его местную прочность в районе повреждения.

Бетонирование может производиться как в осушенном, так и в затопленном отсеках. Последнее представляет собой более трудную операцию, оно менее надежно. В связи с этим подводное бетонирование применяется только в случаях, когда не представляется возможным осушить отсек.

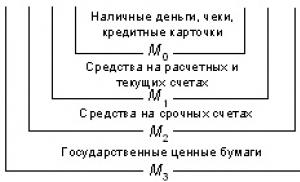

Составными частями раствора бетона являются: вяжущее вещество (цемент), заполнитель (песок), пресная или морская вода. При бетонировании повреждений в надводной части корпуса в дополнение к песку в качестве инертного заполнителя может добавляться при наличии гравий, щебень и т. п. (табл. 2.2).

Таблица 2.2

Состав бетона для заделки повреждений в корпусе судна (объемные пропорции)

|

Тип и состав бетона |

Инертные заполнители (гравий, щебень и т. п.) |

Объемные пропорции |

Примечания |

|

|

Жирный бетон |

||||

|

Для бетонирования в подводной части корпуса. Для бетонирования в подводной и надводной частях корпуса. Для бетонирования в надводной части корпуса |

||||

|

Тощий бетон |

||||

|

Для верхних слоев бетонирования. |

||||

Для приготовления раствора бетона могут применяться обычный портландский цемент, пуццолановый портландцемент, глиноземистый (бокситовый) цемент, цемент Байдалина и цемент ВВЦ марок 400, 500, 600*(Марка цемента показывает предел прочности бетона, приготовленного из раствора 1:3, через 28 суток после затвердевания.).

Наибольшее применение получил портландцемент, как наиболее распространенный. Однако в ряде случаев целесообразно использовать другие цементы. Так, при подводном бетонировании лучше применять пуццолановый портландцемент, стойкий в водной среде.

Для выполнения бетонирования при низких температурах наилучшим является глиноземистый цемент, так как, во-первых, отвердевание приготовленного из него бетона сопровождается повышением температуры, во-вторых, в бетоне происходит быстрое возрастание прочности сразу же после схватывания раствора.

Таким быстросхватывающимся является цемент ВВЦ (водостойкий, быстросхватывающийся), бетон из которого примерно через 6 ч приобретает половину своей прочности. Еще более быстросхватывающимся цементом является цемент Байдалина. Однако приготовленный из него бетон через 2-3 месяца начинает растрескиваться. Этот вид цемента выгодно применять при выполнении бетонирования на короткий срок*.

Физико-механические свойства некоторых видов бетона, приготовленного из цементов марки 400 при соотношении с наполнителем 1:3, приведены в табл. 2.3.

Таблица 2.3

Сведения о бетонах

|

Наименование |

Время схватывания, ч |

Механическая прочность (1x98066,6 Па) |

|||

|

не позднее |

|||||

|

1 . Портландцемент-400 2. Пуццолановый портландцемент-400 3. Глиноземистый цемент-400 4. Цемент Байдалина |

|||||

Примечание. В числителе - при затвердевании на воздухе, в знаменателе - в воде.

Ускорение процесса отвердевания бетона может быть достигнуто путем добавления в него специальных ускорителей твердения, в качестве которых могут использоваться:

жидкое стекло, которое добавляется в воду в процессе приготовления бетона в количестве 10-12% от ее объема;

хлористый кальций, который вводится непосредственно в цемент в - количестве 2 - 10% от его массы и тщательно с ним перемешивается;

сода техническая в количестве 5-6% от массы цемента, которая растворяется в воде в процессе приготовления бетона;

техническая соляная кислота, добавляемая в воду в количестве 1,0 - 1,5% от массы цемента.

Указанные ускорители твердения ускоряют процесс схватывания бетона примерно в два раза, однако в то же время и уменьшают его прочность. Лучшими из приведенных ускорителей являются техническая сода и техническая соляная кислота.

Для заделки небольших повреждений в качестве заполнителя лучше применять один мелкий песок. При больших объемах бетонирования помимо песка в качестве наполнителей используются гравий и щебень. При их отсутствии можно использовать мелкобитый кирпич и, в крайнем случае, шлак, но не более 25-30% от общего объема наполнителя.

Все употребляемые для приготовления бетона наполнители должны быть по возможности промыты в чистой воде и не иметь жирных примесей, которые нарушают прочность бетона. Для приготовления бетона можно использовать как пресную, так и морскую воду. Применение морской воды снижает прочность бетона примерно на 10%. Вода должна быть чистая, не загрязненная нефтью, маслами и жирами.

Приготовление раствора бетона производится на чистой палубе или в специальном ящике, по возможности ближе к месту его использования, и включает следующую последовательность операций:

на палубе или по всей площадке ящика равномерным слоем насыпается заполнитель;

поверх слоя заполнителя насыпается равномерный слой цемента;

поверх слоя цемента насыпается второй слой заполнителя;

все три слоя тщательно перемешиваются, а затем разгребаются по сторонам, образуя чащу;

в чашу наливается пресная или морская вода в количестве, равном примерно половине или немного меньше объема цемента; практически в смесь цемента и песка воду добавляют небольшими порциями по мере их перемешивания;

полученный раствор бетона перемешивается лопатами до тех пор, пока не получится совершенно однородная масса и раствор не примет вид густого теста.

В намеченном для бетонирования месте устанавливается опалубка, так называемый цементный ящик с двумя открытыми сторонами, который одной открытой стороной прилегает по периметру к месту повреждения, через вторую сторону производится заполнение его бетоном.

Для обеспечения плотности прилегания могут быть использованы прокладки, сделанные из войлока или смольной пакли. При небольших размерах повреждения (трещинах и т.д.) ящик может прямо заполняться бетоном.

При значительных размерах пробоины ее необходимо предварительно перекрыть арматурой, изготовленной из стальных трубок или прутков, расположенных в виде сетки с ячейками от 10 до 25 см и перевязанных в перекрестьях проволокой. Арматура прикрепляется к корпусу, и после этого ящик заполняется бетоном (рис. 2.12).

Для плотного соединения бетона с корпусом необходимо, чтобы он в месте бетонирования был тщательно зачищен от ржавчины и грязи и промыт мылом и каустической содой. Бетон к месту укладки должен подаваться непрерывно, чтобы каждый последующий слой раствора накладывался на еще не затвердевший слой. Если по каким-либо причинам в подаче бетона произойдет перерыв и раствор в цементном ящике затвердеет, то перед дальнейшей подачей свежего бетона поверх затвердевшего слоя необходимо положить металлическую сетку либо стальной лист или полоски.

Рис. 2.12. Принципиальная схема бетонирования пробоины:

1 - бетон; 2 - цементный ящик из мешков с песком; 3 - песок; 4 - мешки с песком, 5 - арматурная стальная сетка; 6 – решетка

Для предохранения свежего бетона

от размыва водой, которая может просачиваться через пробоину, в цементном ящике устанавливают специальные отводные трубки. Сечение отводной трубки должно обеспечивать протекание фильтрационной воды без создания напора.

Способ установки трубки зависит от характера и места расположения пробоины (рис. 2.13). Однако во всех случаях она должна идти от нижней точки пробоины,- а ее наружный конец (поверхность отводимой воды) должен быть ниже уровня бетона.

После затвердения бетона трубка глушится пробкой. Закрепление деревянного щита или жесткого деревянного пластыря с мягкими бортами на пробоине осуществляется при помощи крючковых болтов, для чего в пластыре (щите) просверливаются специальные отверстия.

Рис. 2.13. Постановка цементного ящика на борту судна:

1 - мягкий пластырь; 2 - внутренняя опалубка; 3 - бетон; 4 - наружная опалубка; 5 - распорки; б - распорки внутренней опалубки; 7 - щит; 8 - отводная трубка; 9 -подпорки; 10 - упорные брусья

В настоящее время все более широкое распространение получают малые суда с корпусами из стеклопластика, поэтому целесообразно обобщить некоторый опыт ремонта таких судов силами любителей.

Во время эксплуатации судов большую опасность представляют повреждения корпусов при уддре о невидимые подводные препятствия (топляки, камни, сваи и т. д.). При ударе пластмассового корпуса о препятствие возможны следующие основные виды повреждений:

1) пробоины в обшивке;

2) отрыв набора от обшивки;

3) глубокие (более половины толщины обшивки) царапины.

Рассмотрим ремонт этих трех основных видов повреждений пластмассового корпуса в отдельности.

Пробоины в обшивке

Пробоины в обшивке обычно возникают при ударе корпуса на большой скорости о достаточно острое препятствие, находящееся вблизи от поверхности воды. Поврежденное судно необходимо поднять из воды и установить на берегу (на кильблоки и т. п.) так, чтобы было удобно работать в районе пробоины. Затем производится тщательный осмотр повреждения и устанавливаются границы пробоины (по ее концам можно просверлить отверстия).Весь поврежденный участок обшивки вырезают из корпуса вместе с набором. Вырез должен быть прямоугольной формы, но с обязательным скруг-лением углов (рис. 1). Набор, попавший в поврежденную зону, необходимо отрезать отступя 100-150 мм наружу от контура выреза в обшивке, срубить и также удалить. Резать стеклопластик небольших толщин (2-5 мм) можно вручную - ножовкой с ножовочным полотном из стали Р-9.

Для возможности заделки выреза необходимо сделать скос кромок шириной не менее 10-12 толщин обшивки по всему периметру выреза (рис. 2). Лучше всего для этой цели применить пневматическую машинку с эластичным шнуровальным кругом (рис. 3), но при определенном навыке скос кромок можно сделать острым ножом и мо-лотком (рис. 4) или даже напильником.

Поверхность кромок с обеих сторон выреза должна быть высушена (например, лампой мощностью 300-500 вт с рефлектором из белой жести или электроотражательной печью типа «Нева») и перед заформовкой отверстия обязательно обезжирена ацетоном или бензином с выдержкой 20 мин. для испарения обезжиривающего вещества. Отверстие необходимо заделать фанерой, которая должна повторять обвод корпуса в месте выреза (рис. 5). Для этой цели можно применить фанеру толщиной 3-4 мм, выгнув ее по специальным лекалам, снятым по месту с другого борта (рис. 6), и закрепив ее к этим же лекалам.

На фанеру наносится разделительный слой, после высыхания которого отверстие заформовывается изнутри стеклотканью, пропитанной связующим (внутренняя накладка отверстия). Площадь каждого слоя ткани постепенно возрастает, и скос кромок полностью заполняется. Необходимо укладывать слои стеклоткани до тех пор, пока поверхность внутренней накладки и обшивки не выравняется (рис. 7).

После полимеризации внутренней накладки фанерная заделка удаляется, а поверхность накладки, которая соприкасалась с фанерой, зачищается для удаления разделительного слоя и также обезжиривается. Затем формуется наружная накладка отверстия, но уже не по фанерной заделке, а прямо по внутренней накладке. Сечение по заделанному отверстию показано на рис. 8.

Для полимеризации накладок необходим прогрев лампой с рефлектором или электроотражательной печью. При работе в дождливую погоду над местом ремонта необходимо сделать тент для предотвращения попадания воды непосредственно в район формования.

Перед установкой нового набора вместо удаленного следует тщательно зачистить и обезжирить внутреннюю поверхность обшивки.

Затем вклеиваются (на клее БФ или компаунде К-153) тщательно подогнанные по месту отрезки нового оформителя («прочностной наполнитель», «сердечник»), чаще всего деревянного. Стыкование оформителя производится в торец или со скосом «на ус». После этого новые участки оформителя приформовываются к обшивке и концам старого набора слоями стеклоткани, пропитанной связующим. Обформовка стыков набора должна перекрывать концы старого набора на 120-150 мм (рис. 9).

Обе стороны заделки отверстия зачищаются под окраску и окрашиваются.

Отрыв набора от обшивки

Отрыв набора от обшивки происходит при ударе корпуса о большое подводное препятствие (камень, свая и т. д.). Иногда отрывание приформованного набора (особенно в носовой части) происходит при длительном ходе судна на режиме глиссирования по волнению, когда наблюдаются сильные удары корпуса о воду.Отставшую от обшивки часть набора необходимо вырезать и удалить, а обшивку перед установкой нового набора тщательно зачистить и обезжирить. Установка и обформовка нового оформителя производятся так же, как и при установке набора при заделке пробоины. После полимеризации обформовок их необходимо зачистить и окрасить.

Заделка глубоких царапин

Глубокие царапины возникают при задевании корпусом за острые предметы (например, острые камни).Заделывать глубокие царапины необходимо сразу же по их обнаружении, поскольку в местах таких повреждений значительно уменьшается прочность обшивки. Глубокие царапины пластмассового корпуса являются очагами, с которых начинается расслоение обшивки.

Заделка глубоких царапин производится следующим образом. Обшивку вокруг царапины зачищают описанным выше способом с таким расчетом, чтобы получилось овальное по форме углубление на всю глубину царапины, имеющее скос по периметру (рис. 10). Затем это углубление обычным путем заформовывается слоями стеклоткани, пропитанной смолой, до выравнивания с поверхностью обшивки (рис. 11). После зачистки наформованную поверхность необходимо закрасить.

Описанные выше основные виды повреждений возникают чаще всего при ударах корпуса о препятствие. Но повреждения обшивки могут быть вызваны и другими причинами. Например, при длительной эксплуатации судна на мелководье или частых подходах к берегу в мелких местах от частых соприкосновений с дном (особенно, когда оно каменистое или песчаное) происходит истирание днищевой обшивки корпуса, в первую очередь в носовой части. Поэтому обшивку в этом районе рекомендуется еще при постройке корпуса усилить дополнительными слоями стеклоткани (особенно в районе киля в носовой части). При длительной эксплуатации истершуюся поверхность необходимо подновлять. Для этого необходимо изношенный район обшивки просушить, зачистить и обезжирить, после чего наформовать на него необходимое количество слоев стеклопластика.

От вибрации при работе подвесного мотора (особенно - двух моторов) может получить повреждения транец. Были случаи, когда при эксплуатации катера с двумя подвесными моторами «Москва» в углах подмоторного выреза в транце появились трещины, которые могли привести к полному разрушению транца (рис. 12).

Ремонт этого узла необходимо произвести следующим образом. Концы трещин следует засверлить, чтобы предотвратить их дальнейшее распространение. Затем район трещин надо зачистить с обеих сторон и в каждый угол выреза вставить деревянную кницу со скруглением. Толщина кницы должна быть равна толщине транца (рис. 13).

Кница приклеивается к транцу эпоксидным компаундом или клеем БФ. Затем в трещину забивается рубленая стеклоткань на смоле, и весь район трещины вместе с кницей заформовывается стеклотканью, пропитанной смолой (рис. 14). Толщина наформовки должна быть равна половине толщины транца. Отремонтированный таким образом транец при дальнейшей эксплуатации уже не имеет никаких признаков нового разрушения.

При эксплуатации судна возможны и такие повреждения, как вырыв из палубы рымов, уток, кнехтов. В этом случае необходимо место крепления вырванной детали к палубе вырезать, после чего скруглить углы выреза и сделать скос кромки (рис. 15). Затем снизу устанавливается фанера и вырез заформовывается (рис. 16), как было рассмотрено выше.

Поскольку палуба в месте заделки отверстия будет несколько ослаблена по сравнению с целым участком, рым или кнехт желательно поставить на другое место. Если такой возможности нет и деталь приходится ставить на прежнее место, то на заделку отверстия в палубе необходимо положить усиливающую накладку толщиной, равной половине толщины палубы (рис. 17).

На мелких судах со стационарными силовыми установками при ударе днищем иногда происходит отрыв приформовки кингстона забортной воды, в связи с чем вода начинает поступать в моторное отделение. Для временного прекращения течи можно применить сырую резину и металлический бугель шириной 50-60 мм. Резину следует проложить вокруг кингстона, перекрывая вертикальную полку приформовочного угольника на 20-30 мм, и обжать бугелем (рис. 18). Поступление воды в катер либо резко уменьшится, либо прекратится.

По возвращении судна на место стоянки необходимо поднять его на стенку либо вывесить корму над боном или над пологим берегом (в случае незначительного повреждения) и отремонтировать поврежденную приформовку. Ремонт надо производить следующим образом. Срубить полностью внутренний и наружный приформовочные угольники кингстона. Поверхность кингстона тщательно зачистить, как и поверхность днища (изнутри и снаружи) в районе повреждения. Кингстон устанавливают на место и раскрепляют. Сначала кингстон приформовывают изнутри. Первый слой приформовочного угольника, пропитанного эпоксидным компаундом, укладывают на кингстон и днище и тщательно разглаживают, чтобы под ним не было пузырей воздуха. Затем укладывают остальные слои приформовочного угольника, пропитанные уже обычной смолой.

После полимеризации внутреннего приформовочного угольника необходимо произвести проверку его на непроницаемость. Внутренний при-формовочный угольник обмазывается мыльным раствором, а снаружи подается из шланга сжатый воздух давлением 3-3,5 кг/см 2 (если нет магистрали сжатого воздуха или компрессора, можно воспользоваться автомобильным баллоном).

Если течи воздуха нет, производится формование наружного приформовочного угольника, после полимеризации которого ремонт можно считать законченным. В случае обнаружения мест прохода воздуха по кромкам приформовочного угольника эти места необходимо вновь отремонтировать.

Рассмотрены лишь основные виды повреждений корпусов из стеклопластика. Ремонт каких-либо иных повреждений аналогичен перечисленным выше случаям.

При ремонте корпуса судна из стеклопластика можно применять любые армирующие материалы - стеклоткань, стекломат, стеклорогожу и т. д., а также смолы любых марок. Температурные условия для полимеризации стеклопластика (т. е. температуру не ниже 18-20° С) можно создать либо осветительными лампами мощностью 300 или 500 вт с рефлекторами из белой жести, либо отражательными печами типа «Нева».

Отправляясь в дальнее путешествие на судне с корпусом из стеклопластика, необходимо брать с собой небольшое количество смолы (1-1,5 кг) с отверждающими добавками и стеклоткань. Смола и ткань необходимы для устранения повреждений корпуса, которые могут появиться при плавании по различным водным системам. Если нет возможности взять с собой смолы и стеклоткани, необходимо иметь эпоксидный компаунд, которым также можно заделать незначительные повреждения корпуса.

Заделка повреждений корпуса судна при помощи бетона обладает значительными преимуществами перед другими способами, так как отличается надежностью, долговечностью и герметичностью. С помощью бетонирования можно не только устранить водонепроницаемость корпуса, но и частично восстановить местную прочность в районе поврежденного корпуса. Заделка пробоин бетоном проводится для более надежной герметизации корпуса судна после временной заделки пробоины пластырем, особенно в труднодоступных местах (под фундаментами паровых котлов, механизмов, в оконечностях и на скулах судна). Кроме того, практика показала, что в большинстве случаев только бетонированием удается восстановить герметичность затопленных отсеков судна, сидящего на камнях или на жестком грунте.

Недостатки бетонирования повреждений заключаются в том, что это очень сложная и трудоемкая процедура. Бетон плохо переносит вибрацию и обладает малым сопротивлением растяжению. Бетонирование необходимо осуществлять в сухом помещении, так как подводное бетонирование намного труднее и менее надежно.

Бетонированием могут заделываться надводные и подводные пробоины. Простейшей является заделка пробоин, расположенных выше действующей ватерлинии, в том случае если нет возможности заварить эти неплотности при помощи газо- или электросварки. Такая заделка выполняется при наличии в обшивке мелких отверстий, трещин, которые предварительно закрывают пластырями, пробками, клиньями; законопачивают; корпус судна в районе повреждения тщательно очищают, в труднодоступных местах его можно прожечь паяльной лампой; затем устанавливают опалубку и заливают бетоном.

Рисунок 9. Постановка цементного ящика на пробоину. а - днищевую; б - бортовую; 1 - упор; 2 - опалубка; 3 - водоотливная труба; 4 - жёсткий пластырь; 5 - клинья для упора; 6 - клин для пробоины.

Установка цементного ящика

В целом организация установки цементного ящика на пробоину, расположенную в подводной части корпуса судна, осуществляется следующим образом (рис. 9):

· если есть возможность установить мягкий пластырь на пробоину с внешней стороны корпуса, это сделать целесообразно, исключая большие протечки воды в аварийный отсек;

· изнутри аварийного отсека на пробоину необходимо установить и раскрепить жесткий пластырь 4 в виде деревянного с мягкими бортами; если на судне нет пластыря необходимого размера, его следует изготовить;

· борт в районе пробоины тщательно очищают;

· сколачивают деревянную внутреннюю опалубку (ящик) вокруг пробоины (вокруг жесткого пластыря или пробок, юшньев), состоящую из четырех стенок и крышки; опалубку рекомендуется плотно прижать к аварийному борту; щели в ящике тщательно заделывают (проконопачивают); если позволяет ситуация, целесообразнее использовать металлическую коробку;

· в нижней части ящика проделывают отверстие и устанавливают с небольшим уклоном дренажную металлическую трубку 3 (диаметр трубки 3 необходимо подобрать таким образом, чтобы вода свободно сливалась без напора);

· над внутренней опалубкой устанавливают второй, наружный ящик (опалубка) большего размера, состоящий только из четырех стенок (без верхней крышки); расстояние между стенками наружного и внутреннего ящиков и превышение над крышкой должно быть не менее 250 мм;

· длину дренажной трубки подбирают с тем расчетом, чтобы она выходила за пределы наружного ящика (опалубки);

· после закрепления опалубок пространство между стенками ящиков заполняют предварительно приготовленным цементным раствором;

· после окончательного заттвердения цементного раствора отверстие в дренажной трубке забивают деревянной пробкой.

Приготовление цементного раствора

Цементный раствор (бетон) необходимо изготовлять вблизи места работы (если позволяют размеры аварийного отсека) на специальном настиле с бортами из плотно сбитых досок.

Компоненты цементного раствора и их соотношение:

1. быстротвердеющий цемент (портландцемент, глиноземный, цемент Байдалина или другие) -- 1 часть;

2. наполнитель (песок, гравий, битый кирпич, в крайнем случае шлак) -- 2 части;

3. ускоритель твердения бетона (жидкое стекло - 5--8% общего состава смеси, каустическая сода -- 5--6%, хлорид кальция - 8--10%, соляная кислота -- 1--1,5%);

4. вода (пресная либо забортная, однако приготовление бетона на морской воде уменьшает его прочность на 10%) -- по потребности.

Вначале на настил высыпают наполнитель (песок), сверху -- цемент, затем составные части цемента перемешивают, работают, как правило, вдвоем, загребая лопатами навстречу друг другу.

На середину смеси порциями необходимо наливать воду и тщательно перемешивать до получения однородной массы, напоминающей густое тесто.

Для сокращения сроков твердения цементного раствора добавляют ускорители в процентах относительно общего состава смеси, указанных выше.

Приготовленным раствором немедленно заполняют пространство между внутренней и внешней опалубкой. Цемент схватывается примерно через 8--12 ч, а окончательно затвердевает через 3 сут.

При бетонировании значительных пробоин в раствор целесообразно установить арматуру (связанные проволокой стальные пруты), приваренную к корпусу судна.

Различные варианты бетонирования повреждений показаны на рисунках 2 - 7. Установка цементного ящика (бетонирование) является временной мерой. Поэтому при постановке судна в док или по его приходе в порт поврежденные связи заменяют или заваривают отверстия. В том случае, когда нет возможности поставить судно в док, бетонную заделку на корпусе судна обваривают, т.е. заключают в привариваемую к корпусу стальную коробку. При этом, если есть возможность, то снаружи или изнутри заваривают саму трещину или разошедшийся шов в корпусе судна. Листы, образующие стенку коробки вокруг бетонной заделки или цементного ящика, обычно приваривают непосредственно к обшивке или набору судна. Затем все свободное пространство цементного ящика заполняют новым раствором и сверху заваривают накладными листами.

Ремонт деревянных судов — вопрос по прежнему актуальный для большинства их владельцев. Об этом свидетельствуют письма читателей. Поэтому надеемся, что советы нашего постоянного автора, инженера - конструктора Владимира Михайловича Алексеева, окажутся полезными.

Объем ремонтных работ, выполняемых владельцем судна или его экипажем, напрямую зависит от навыков в работе и финансовых возможностей. По мере освоения необходимых методов и приемов ремонта строитель постепенно приобретает опыт, позволяющий приступать ко все более сложным работам и успешно заканчивать их.

Естественно, на первых порах следует немного поучиться у специалиста, наблюдая за его приемами, помогая ему прежде всего при ремонте конструкций, обеспечивающих прочность или герметичность.

Уход за судном в межсезонье. В этот период обычно ограничиваются мелкими клеевыми работами и лакировкой. Условия ми хорошей склейки являются чистые и не слишком гладкие деревянные части. Поэтому часто приходится прошкуривать поверхности с целью создания шероховатости.

Обычно используют водостойкий эпоксидный клей, пока еще редкие резиноподобные и фенольные клеи, чтобы, к примеру, приклеить на место отколовшийся слой шпона. Применяют и эластичный полиуретановый клей, рецептура которого разработана еще в СССР, полиэфирные клеи разной жесткости (они не дают усадку, а в их структурах не возникают внутренние напряжения)*.

Маленькие трещины и отверстия заполняют “шпаклевкой”, которую изготавливают из опилок той же древесной породы или микросфер и эпоксидного клея (гораздо полезнее и надежнее использовать древесную муку древесины нужной породы, получаемую при ошкуровке деревянных изделий). После затвердевания шлифуют, полируют и лакирует отремонтированное место.

Уход за судном в навигацию. Уход за деревянной яхтой в этот период можно свести к следующему:

Все отлакированные поверхности промывают пресной водой и тщательно просушивают;

Все внутренние помещения и льяла при хорошей погоде проветривают, чтобы они были чистыми и сухими, корпус периодически осматривают;

Обнаруженные царапины и другие повреждения краски, особенно с наружной стороны, сразу консервируют, предвари тельно удалив гниль, и планируют необходимые восстановление или ремонт в межсезонье…

Попавший на судно песок немедленно удаляют, поскольку он способствует быстрому износу краски и лака, а задерживаясь в льялах, способствует их увлажнению.

На стоянке судно должно быть хорошо ошвартовано, а корпус укрыт чехлом.

Защита от гниения. На деревянное судно постоянно оказывают влияние переменная влажность воздуха и температура, а незащищенная древесина подвержена гниению и обрастанию. Все это вместе взятое способствует интенсивному разрушению и потере прочности конструкций.

Традиционным способом защиты древесины от гниения является ее протравливание антисептиком и тщательное окрашивание, обычно несколькими слоями водостойкой краски.

Устранение мелких повреждений.

В конце навигации, после подъема судна, его основательно моют, осматривают и немедленно составляют перечень повреждений окраски и потемневших слоев дерева. В него включают повреждения, которые были выявлены в течение навигации.

Основой этих работ являются шлифовка, консервирование и лакировка. Наносить последние слои лака, краски и необрастающей краски следует весной, уже непосредственно перед спуском судна на воду, когда оно хорошо просохло. Естественно, до окраски и лакирования следует устранить все выявленные повреждения, отремонтировать места с глубокими царапинами.

Обработка открытых участков. Шлифуют поврежденные места и прилегающие области шириной около 30 мм (сухая шлифовка, зерно — от 100 до120 ед.).

Консервируют дерево масляными или алкидными красками, но только без заключительной лакировки.

Ремонт пазов и трещин.

Очищают внутреннюю поверхность паза или трещины (тонкой стальной лентой, на пример, от старой линейки или пилы).

По возможности обезжиривают внутренние поверхности трещины (например, ацетоном).

Трещины шириной менее 1 мм шпаклюют шпаклевкой на эпоксидном клее с тиксотропным наполнителем (древесные волокна, древесная пыль от ошкуровки или аэросил).

В трещины шириной более 1 мм вклеивают рейку шириной, равной толщине поврежденной, на эпоксидном клее. Древесину, ее цвет подбирают в соответствии с ремонтируемой поверхностью.

После затвердевания клея зашкуривают вставку снаружи и изнутри.

Постаревшие деревянные поверхности, как описывалось зачищают и окрашивают ранее.

Уплотнение пазов. При некоторых способах обшивки (например, вгладь) или при укладке настила палубы между рейками прокладывают пропитанные в льняной олифе или масляном лаке растительные волокна или нити. При разбухании реек от воды происходит уплотнение стыков.

Если они начинают пропускать воду, нити следует удалить и заменить на более толстые с применением стальной лебезы. Затем стыки шпаклюют эластичной мастикой. Жесткую применять нельзя, так как она будет раскалываться и расслаиваться при упругой деформации конструкции.

Уплотнять швы на лакированной натуральной древесине в надводной части корпуса судна этим способом нельзя, так как шпаклевка стыка остается заметной. Тонкие (до 2 мм), равномерные стыки оставляют свободными. Более широкие стыки уплотняют так же, как ремонтируют трещины.

При ремонте настила палубы применяют эластичную мастику, длительное время остающуюся упругой. Стыки в обшивке, комингсах надстроек, ширстреке также можно уплотнять конопаткой.

Признаком начала гниения является потемнение дерева вокруг пробки. В этом случае ее удаляют высверливанием и заменяют новой, из аналогичной древесины, но большего диаметра. После вклейки пробку обрезают, зачищают и обрабатывают, как новое изделие.

Восстановление покрытия подводной части. После того как все небольшие повреждения устранены, можно приступать к подготовке поверхности к лакированию и окраске подводной части. Предварительно снимают те дельные вещи и детали оборудования, которые нетрудно снять.

После этого основательно шлифуют палубу и наружную обшивку судна, используя водостойкую шлифовальную бумагу (зерно — от 180 до 220) с водой вручную или плоской вибрационной машинкой.

Вся поверхность должна стать матовой, т. е. выровненной. При влажном шлифовании поверхность получается более гладкой, при этом образуется меньше пыли. Она и предпочтительней сухой шлифовки.

ВНИМАНИЕ: 1. Поверхности натурального дерева, покрытые бесцветным лаком, шлифуют в направлении волокон, а не поперек их. При этом надо избегать слишком большого снятия древесины. Если такое случилось, проводят работы, как описано ранее.

2. При подготовке под окраску подводной части судна применяют только мокрое шлифование, так как пыль от необрастающей краски вредна для здоровья. Сразу после шлифовки поверхность тщательно промывают чистой водой. Если этого не сделать, то неубранная пыль может прочно, прилипнуть к шлифованной поверхности.

После одногодвух дней просушки и повторной протирки можно приступать к окончательной лакировке или покраске. Отлакированные поверхности вначале шлифуют, причем очень тщательно, а пыль удаляют, в том числе из самых небольших углублений.

Иначе кисть с липким лаком превратит все оставшиеся соринки в многочисленные бугорки или “щетину”. Перед лакированием рабочее место надо хорошо убрать, полы смочить водой и предусмотреть защиту от прямых солнечных лучей.

Работу лучше выполнять в безветренный день при относительной влажности воздуха не выше 75% и температуре воздуха не ниже 12°. Последний слой лака наносят кистями, ранее бывшими в работе, но только не новыми.

Слой лака должен быть тонким и равномерным, масляный лак и алкидный лак сначала наносят поперек поверхности, затем быстро и тщательно растушевывают его вдоль слоев дерева. Окончательный слой лака должен сохнуть недели три, но не менее недели.

Ремонтные работы большого объема. Перед началом такого ремонта составляют план работы. Следует заметить следующее:

Для ремонта можно использовать только, сухую и бездефектную древесину, обязательно учитывая необходимую прочность конструктивных элементов, расположение годичных колец;

Применять лишь водостойкие клеи;

Удалять поврежденные конструктивные элементы, по возможности не повреждая соседние участки;

Точно измерять заменяемые конструктивные элементы или изготовлять шаблоны; работать по возможности по чертежам ремонтируемой детали;

Новый элемент конструкции тщательно отрабатывать заранее и точно подгонять по месту;

Подготавливать заранее необходимые вспомогательные приспособления до установки детали;

Наносить защитные покрытия на отремонтированную конструкцию, например, нижние стороны шпангоутов, флоров, настила палуб;

Окрашивать отремонтированное место.

Ремонт клинкерной обшивки.

После осмотра определяют точные границы повреждения. Доски обрезают под прямым углом мелкозубой пилой.

Заклепки, включая проходящие сквозь шпангоут, побивают выбивкой (тонкой, узкой полоской стали, заточенной с одного конца, например из полотна пилы пилорамы или прутком).

Вставки изготавливают по возможности из одного куска дерева или нескольких частей, но подготовленных таким образом, чтобы внутреннюю часть можно было вытащить и по ней изготовить другую; если доска обшивки разрушена до такой степени, что по ней невозможно обрисовать новую, то изготавливают бумажный шаблон.

Зачищают кромки доски и удаляют зенкером оставшиеся части заклепок.

Концы остающихся в корпусе досок скашивают на длине от 3 до 5 толщин доски так, чтобы скосы были обращены в корму.

Вырезают новый кусок доски по размеру вырезанной части, скашивают торцы, как сказано ранее, или готовят его по шаблону и подгоняют по месту.

На длинные кромки досок наносят шпаклевку на олифе или старый загустевший лак, а на скошенные поверхности – клей (лучше эпоксидный).

Заготовку ставят на место, используя старые заклепочные швы. В местах крепления вставки к шпангоутам или флорам придется сверлить новые отверстия. После затвердевания клея вставку зачищают и консервируют.

Замена досок при обшивке вгладь.

Выпиливают поврежденную часть доски лобзиком, узкой ножовкой (“лисий хвост”).

До выпиливания торцов следует уяснить, каким образом будет закреплена новая доска: встык на прокладках или путем скоса стыков.

Крепеж удаляют стальными прутками нужного диаметра.

Поврежденную часть освобождают по возможности целиком, а если это невозможно, то снимают соответствующие шаблоны.

На торцах подготавливают подкладки, скосы кромок, фигурные стыки, причем скосы должны иметь протяженность от 3 до 5 толщин ремонтируемых досок. Все это должно обеспечивать надежное уплотнение.

Место ремонта тщательно зачищают.

Подгоняют заготовку. При прямой стыковке досок по концам заготовки предусматривают деревянные (дублирующие толщину доски) или стальные подкладки. Эти подкладки целесообразно делать значительно шире ремонтируемой доски для надежного крепления с соседними досками.

Консервируют нижнюю сторону шпангоута (льняной олифой, густым лаком) и загоняют конопатку в заранее подготовленные канавки в продольных пазах досок.

На места стыка вклеиваемой доски приклеивают (например, эпоксидным клеем) подкладки.

Монтируют вставку, проклепывают или ставят на винты клеевые соединения (при соединении досок встык или при скосах стыков), затем доски или скрепляют между собой, или крепят к набору предусмотренным крепежом, а если вставка расположена выше ватерлинии, то головки винтов закрывают деревянными пробками.

Ремонт реечной обшивки.

Решают, стыковать или заусовать поврежденную рейку. Заусовка предпочтительней, если используют однородную древесину с однородной структурой и цветом. Заусовка требует наличия определенного опыта и квалификации, так как место стыка может стать заметным при лакировании вставки.

Высверливают отверстия диаметром от 5 о 10 мм и выпиливают лобзиком поврежденную рейку.

При постройке рейки склеивают между собой и поджимают гвоздями, чтобы не было видно ни снаружи, ни изнутри; на это следует обратить внимание при выпиливании повреждения по пазам. Рекомендуется вблизи расположения гвоздей использовать полотно для резки металла, тогда удается обойтись без повреждения соседних реек.

В районе крепления шпангоутов или флоров крепеж демонтируют или просто выбивают.

Вставку подгоняют и срезают на ус, как же объяснялось раньше, место повреждения шлифуют.

Отрезок вставляемой рейки вырезают, подгоняют. Рейка должна быть на 2–4 мм толще обшивки, чтобы имелась возможность выровнять ее с поверхностью находящихся рядом реек. Ширину следует приять на 0.5 мм больше, чтобы при постановке на место на клею плотно ее вжать между другими рейками.

Нижние поверхности шпангоутов и флоров консервируют.

Наносят клей и запрессовывают рейку на место шурупами, болтами или клиньями.

После затвердевания клея убирают приспособления запрессовки и вставку зачищают, при болтовом соединении головки крепежа закрывают деревянными пробками.

Ремонт диагональной обшивки.

Уточняют, нужно ли менять внутренние слои обшивки вместе с наружным или можно обойтись заменой одного слоя.

Разъединяют штихелями слои досок в районе повреждения или снимают повреждение торцевой фрезой диаметром 8–12мм, установленной на толщину поврежденного слоя.

Крепеж выбивают, лучше в ту сторону, где подложены шайбы, отдают крепежные детали от шпангоутов и флоров.

Подготавливают место ремонта, скашивают стыки, зачищают пазы, места установок заклепок.

Подгоняют заготовку. Если место повреждения расположено на скуле с большой кривизной, то заготовку распаривают, и предварительно изгибают по шаблону затем оставляют ее остывать. Лучше заготовку слегка перегнуть, поскольку после освобождения ее от крепежа, она немного распрямится. Если нет возможности распарить заготовку, то ее изготавливают путем склеивания нескольких тонких досок на заранее подготовленной цулаге.

После удаления поврежденных досок на месте повреждения проверяют состояние консервирующей ткани. При необходимости настилают новую ткань и консервируют ее краской.

Ставят на место заготовку, скосы проклеивают, просверливают места установки крепежа снаружи или изнутри по старым отверстиям, крепят заготовку, при прямом стыковании проклепывают прокладки с досками обшивки, устанавливают крепеж на шпангоутах и флорах.

Место ремонта зачищают, шлифуют и консервируют.

Ремонт фанерной обшивки.

По углам повреждения просверливают отверстия, применяя сверла по дереву (с концом типа пёрки) диаметром 8–12 мм, вырезают лобзиком повреждение. Если повреждение находится вблизи шпангоута или флора, то удаляют весь крепеж.

Скашивают все кромки на длине от 3 до 5 толщин.

Заготавливают вставку, скашивают кромки, подгоняют по месту.

Заготовку промазывают клеем (лучше эпоксидным)и устанавливают на место, устанавливают крепеж, подклинивают. После отверждения клея зачищают.

При ожидаемых больших нагрузках, на пример, в ходе глиссирования, рекомендуется подклеивать дублирующую подкладку несколько большего размера.

Затем место ремонта консервируют.

Замена заклепок.

Обтачивают головку заклепки напильником или наждаком.

Изобретение относится к аварийному оборудованию судна для борьбы с водой при наличии пробоины в корпусе судна. Способ заделки пробоины в корпусе судна включает герметизацию внутренней полости отсека от внешней среды и выравнивание внешнего и внутреннего давления. После этого устанавливают пластырь с гибкими краями и крепят его края к краям пробоины. Удаляют водную среду из отсека подачей газовой среды под давлением в отсек при открытом патрубке в нижней части отсека. Далее осуществляют силовую заделку пробоины. Достигается повышение плавучести судна путем прекращения течи через пробоину при движении судна.

Изобретение относится к аварийному оборудованию судна для остановки течи в корпусе судна через пробоину, образовавшуюся в результате столкновения со сторонним объектом, при взрыве или при контакте с рифом, а также в результате разрушения корпуса от шторма. Во всех случаях происходит образование крена выше допустимого или потеря остойчивости. Для снижения эффекта изменения положения судна существуют герметичные переборки, которые отделяют соседние помещения от помещения с пробоиной ("Элементарный учебник физики" под редакцией Ладсберга, том 1, стр. 352-353). Конечно, судно теряет свои мореходные качества. Однако более опасно, когда в отсеке находятся приборы или грузы, не допускающие взаимодействия с водной средой, например реакторный отсек у подводной лодки или отсек, где находятся часть управления подводной лодкой и ее функциональными блоками. Во всех случаях осуществляют наложение гибкого пластыря со стороны гидростатического давления или наложения матов с силовыми упорами с внутренней полости судна. Однако такой способ ремонта не всегда возможен, т.к. подводная лодка может находиться на значительной глубине, и, следовательно, гидростатическое давление будет значительным, а надводное судно может сцепиться с объектом столкновения. Наложение пластыря на значительную по величине пробоину под скоростным давлением водной среды очень затруднено. И такие случаи имели место в мировой практике, когда "Титаник" столкнулся с айсбергом, "Адмирал Нахимов" столкнулся с судном. Известен способ установки пластыря с гибкими краями, которые перекрывают пробоину, располагают в пробоине трубки, в которые подают охлаждающую жидкость (а.с. N 1188045, кл. B 63 C 7/14, 1984 г.). Такой способ можно использовать при отсутствии течи, т.к. иначе не будет осуществляться теплоотвод от водной массы из-за ее подвижности. Такой способ также не может быть использован при движении судна, а это важно для военных кораблей любого назначения. Целью технического решения является устранение указанных недостатков, а именно прекращение течи при движении судна с возможностью заделки пробоины и помещения всех элементов отсека и груза в воздушной среде, т.к. не всякий груз может взаимодействовать с водной средой, как и приборы управления. Технический результат достигается тем, что герметизируют внутреннюю полость отсека от внешней среды с выравниванием внутреннего давления в полости с внешним давлением, устанавливают гибкий пластырь и закрепляют его на пробоине по ее краям и удаляют водную среду через патрубок в нижней точке отсека с клапаном подачей газовой среды под давлением в отсек. Пояснения к способу 1. После образования пробоины может быть два случая: пробоина расположена в нижней точке отсека. Тогда после герметизации отсека надводного судна или подводного водная среда может быть вытеснена газовой средой под давлением полностью и сразу через пробоину и патрубок с клапаном. Худший случай, когда пробоина образована у ватерлинии или в верхней точке отсека подводного судна. В этом случае необходимо после герметизации отсека получить выравнивания внешнего и внутреннего давления поступлением водной массы. Это давление может быть значительным для подводной лодки. После выравнивания давления в отсек через шлюзы входят спасатели в скафандрах, разворачивают пластырь, который должен быть в каждом отсеке, и закрепляют его на внутренней поверхности корпуса, перекрывая пробоину. Крепление может быть клейкими составами или, допустим, магнитами, если корпус ферромагнетик, или на крючья технологические с обвязкой для прижима края. Любой вариант возможен, т.к. пластырь не несет нагрузки и должен выдерживать только массу пластыря. Затем открывается патрубок с клапаном в нижней точке отсека, а затем подается газовая среда под давлением до полного вытеснения водной среды из отсека. После этого клапаном перекрывают патрубок. Если есть возможность, то ремонтная команда накладывает маты и щиты на пробоину, образуя силовую заделку пробоины. В последнем случае можно сбросить давление в отсеке до нормального и включить отсек в эксплуатацию. Если силовая заделка невозможна, то судно следует в место производства ремонта. 2. Способ является универсальным и может быть использован на ходу судна. Нужно предусмотреть возможность герметизации технологических приемов, шлюзование для перехода в отсек, скафандры для ремонтной бригады и пластырь в отсеках. 3. Способ позволяет быстро и надежно остановить течь и перекрыть пробоину с откачкой водной массы путем выдавливания ее давлением газовой среды. Таким образом, достигаются все поставленные цели, которые были сформулированы выше при простоте ликвидации аварийной ситуации малыми усилиями команды.

Формула изобретения

Способ заделки пробоины в корпусе судна, включающий установку пластыря с гибкими краями и крепление его краев к краям пробоины, отличающийся тем, что герметизируют внутреннюю полость отсека от внешней среды и выравнивают внешнее и внутреннее давление, устанавливают пластырь, удаляют водную среду из отсека подачей газовой среды под давлением в отсек при открытом патрубке в нижней точке отсека, после чего осуществляют силовую заделку пробоины.

Похожие патенты:

Изобретение относится к области эксплуатации жестких резервуаров, используемых для хранения и транспортирования различных жидкостей и газов, и предназначено для ремонта пробоин в этих резервуарах в заполненном состоянии, а также может найти применение при заделке пробоин в корпусах судов

Изобретение относится к транспортному аварийному оборудованию, а именно к устройствам структурирования жидких веществ с повышенной химической активностью и текучестью, например, азотосодержащих и углеводородных топлив, для предотвращения их растекания и воспламенения при возникновении аварии с танкерами, а также с автомобильными и железнодорожными цистернами

Изобретение относится к аварийному оборудованию для остановки течи жидких веществ с повышенной химической активностью и текучестью и может быть использовано для заделки пробоины в корпусах судов и в железнодорожных и автомобильных цистернах

Изобретение относится к аварийно-спасательным средствам водных транспортных средств, в частности к пластырям для заделки пробоины в корпусе судна, и предназначено для герметизации объектов под давлением, например нефтяных резервуаров, нефтепроводов