Узлы фермы из труб. Конструкция, работа и расчет шарнирного и жесткого примыкания стропильной фермы к колонне

5. Стальные каркасы

Колонны. В одноэтажных производственных зданиях применяют колонны трех типов: постоянного сечения, ступенчатые и раздельные (рис. 21.6). Стержни колонны или ее части могут быть выполнены сплошностенчатыми (сплошными) или решетчатыми (сквозными). Сквозные колонны более экономичны по расходу стали, но трудоемки в изготовлении.

Рис. 21.6. Типы колонн: а – постоянного сечения; б – ступенчатая; в – раздельная

Колонна состоит из стержня, оголовка, подкрановой консоли и базы. Общая длина колонны складывается из высоты здания (Н 0), величины заглубления базы и высоты опорной части фермы (при жестком сопряжении колонны с фермой покрытия).

Высота сечения колонны по условиям жесткости должна быть не менее 1/20 высоты здания и увязана с размерами стального проката.

Ступенчатые колонны (рис. 21.6 б) являются массовыми для стальных каркасов одноэтажных промзданий. Подкрановая балка опирается на уступ нижней части колонны и располагается по оси подкрановой ветви. При двухъярусном расположении кранов колонны могут иметь дополнительную консоль в верхней части колонны либо два уступа (двухступенчатые колонны).

Размеры по высоте ступенчатых колонн определяются аналогично колоннам постоянного сечения. Высоту поперечного сечения верхней части из условия жесткости предварительно принимают не менее 1/12 ее длины от верха уступа до низа стропильной фермы. Высоту сечения нижней части колонны в поперечном направлении назначают не менее 1/20 Н, а при интенсивной работе кранов – 1/15 Н, где Н – расстояние от верха фундамента до низа стропильной фермы.

Колонны раздельного типа имеют шатровую ветвь и гибко связанную с ней подкрановую ветвь. Шатровая ветвь работает в системе поперечной рамы и воспринимает все нагрузки кроме вертикального давления мостового крана. Подкрановая ветвь связана с шатровой гибкими в вертикальной плоскости горизонтальными планками, поэтому она воспринимает только вертикальное усилие от мостовых кранов. Применение колонн раздельного типа рационально в случае низкого расположения кранов большой грузоподъемности.

Компоновка сечений и расчет сплошных колонн. Стержень сплошностенчатой колонны постоянного сечения или надкрановой части ступенчатой колонны обычно проектируют двутаврового типа. Если применение широкополочных двутавров приводит к существенному повышению металлоемкости или отсутствуют двутавры необходимой мощности, то сечение колонн компонуют из трех листов в виде составного двутавра симметричного сечения (рис. 21.7 б). Несимметричное сечение из трех листов (рис. 21.7 в) допускается при сильном различии расчетных изгибающих моментов разных знаков. Полки высоких колонн при больших усилиях можно выполнить из прокатных или сварных двутавров (рис. 21.7 г, д). Для подкрановой части ступенчатой колонны крайних рядов целесообразны асимметричные сечения (рис. 21.7 е-з).

Рис. 21.7. Типы сечений сплошных колонн: а – из прокатного двутавра; б, в, д, ж, з – из сварных листов; г – из двух двутавров и листа; е – из швеллера и листов

Компоновка сечений сквозных колонн. Стержень сквозной колонны состоит из двух ветвей, объединенных между собой соединительной решеткой. Для шатровых ветвей колонн крайних рядов, если затруднено крепление стенового ограждения к полкам двутавра, применяют швеллерное сечение в виде прокатного или холодногнутого швеллера из листа толщиной до 16 мм (рис. 21.8). В мощных колоннах применяют сварные швеллеры из листов или листа и уголков. Сечения колонн средних рядов выполняют симметричными из прокатных двутавров либо составного сечения.

![]()

Рис. 21.8. Типы сечений сквозных колонн: а – крайних рядов; б – средних рядов

Оголовки колонн. Опирание стропильных ферм на колонны может быть спроектировано сверху или сбоку. Опирание сверху применяют при шарнирном присоединении фермы к колонне, опирание сбоку – как при шарнирном, так и при жестком.

При шарнирном сопряжении ригеля (фермы) со стойкой (колонной) действует только вертикальная сила, равная опорной реакции фермы. При опирании фермы на колонну сверху (рис. 21.11) эта сила через строганый фланец надопорной стойки фермы передается на опорную плиту толщиной 20-30 мм и далее с помощью опорных ребер переходит на стенку и равномерно распределяется по сечению стержня колонны. Толщину опорных ребер оголовка колонны определяют расчетом на смятие и обычно назначают в пределах 14-20 мм.

Рис. 21.11. Узел шарнирного опирания стропильной фермы на колонну и варианты его решений: 1 – стержень колонны; 2 – опорная плита; 3 – опорная пластина; 4 – опорное ребро; 5 – поперечное ребро; 6 – накладка

При жестком сопряжении ригеля с колонной стропильная ферма примыкает к колонне сбоку (рис. 21.12 а). Опорное давление передается на опорный столик из листа толщиной 30-40 мм или из отрезка уголка со срезанной полкой.

Рис. 21.12. Жесткое сопряжение фермы с колонной

Базы колонн без траверс (рис. 21.13) применяют в бескрановых зданиях, в зданиях с подвесным транспортом и с мостовыми кранами общего назначения грузоподъемностью до 20 т.

Опорная плита колонны должна быть компактной в плане и не иметь больших консольных вылетов. Толщина плиты, определяемая расчетом на реактивный отпор бетона, получается порядка 50-80 мм.

Рис. 21.13. Опирание стальной колонны через опорную плиту на фундамент: 1 – колонна; 2 – анкерный болт с гайкой и шайбой; 3 – анкерная плитка; 4 – оси анкерных болтов; 5 – цементная подливка; 6 – фундамент

Базы колонн с траверсами . Для обеспечения жесткости базы и уменьшения толщины опорной плиты устанавливают траверсы, ребра и диафрагмы. Ширину плиты принимают на 100-200 мм шире колонны. Конструкция базы сплошной колонны показана на рис. 21.14.

Рис. 21.14. Опирание колонны через траверсы базы на фундамент: 1 – колонна; 2 – анкерный болт; 3 – анкерная плитка; 4 – опорная плита; 5 – цементная подливка; 6 – фундамент

Базы решетчатых (двухветвевых) колонн проектируют, как правило, раздельного типа (рис. 21.15). Каждая ветвь колонны имеет свою центрально загруженную базу. Толщину траверс назначают обычно 12-16 мм, толщину опорных плит – 20-50 мм. В траверсах предусматривают отверстия диаметром 40 мм для строповки.

Рис. 21.15. Опирание двухветвевой колонны на фундамент: 1 – колонна: 2 – анкерный болт; 3 – монолитнобетонный ростверк по сваям; 4 – буронабивная свая

Стальные колонны для зданий без опорных мостовых кранов высотой 6–8,4 м (рис. 21.16) разработаны применительно к стальным конструкциям покрытий. Колонны имеют сплошностенчатое постоянное сечение по высоте. Сечения стержней колонн приняты из двутавров с параллельными гранями полок (широкополочных двутавров). В зависимости от параметров здания и нагрузок ствол колонн может иметь сечение двутавров от 35Ш1 до 70Ш1 и различную привязку к крайним координационным осям. Базы колонн спроектированы с опорными плитами, приваренными к стержню колонны на заводе.

Рис. 21.16. Стальные колонны для зданий высотой 6,0-8,4 м без мостовых опорных кранов: а, б – колонны крайнего ряда; в – колонна среднего ряда

Для производственных зданий без опорных мостовых кранов высотой 9,6-18 м колонны проектируют сквозными, двухветвевыми, с двухплоскостной безраскосной решеткой (рис. 21.17). Ширина колонны по осям ветвей принята для всех колонн крайних и средних рядов 800 мм. Ветви колонн спроектированы из стальных горячекатаных двутавров с параллельными гранями полок. Базы колонн – раздельные для каждой ветви.

Рис. 21.17. Стальные колонны сквозного сечения для зданий высотой 9,6-18,0 м без опорных мостовых кранов: а – крайних рядов; б – средних рядов

Колонны зданий высотой 8,4 и 9,6 м, оборудованных мостовыми опорными кранами (рис. 21.18) спроектированы сплошностенчатыми постоянного сечения по высоте из двутавров широкополочных. Отметка верха фундамента – 0,130. Базы колонн – с опорными плитами.

Рис. 21.18. Стальные колонны для зданий высотой 8,4 и 9,6 м, оборудованных мостовыми опорными кранами: а – крайнего ряда; б – среднего ряда

Двухветвевые колонны номинальной высотой 10,8-18 м разрабатывают для применения в зданиях пролетами 18, 24, 30 и 36 м с шагом колонн по крайним и средним рядам 6 и 12 м, с одноярусным расположением мостовых кранов легкого, среднего и тяжелого режимов работы грузоподъемностью до 50 т с проходами и без проходов вдоль подкрановых путей (рис. 21.19).

Рис. 21.19. Стальные двухветвевые (сквозные) колонны для зданий высотой 10,8-18,0 м, оборудованных мостовыми опорными кранами: а – крайнего ряда; б – среднего ряда

Колонны проектируют ступенчатыми с нижней решетчатой частью и верхней частью из сварных или широкополочных прокатных двутавров. Подкрановые ветви решетчатой части выполняют из прокатных, сварных, а также широкополочных двутавров, наружные ветви колонн крайних рядов – из прокатных и гнутых швеллеров или широкополочных двутавров. Решетка подкрановой части колонн принята двухплоскостной и выполняется из прокатных уголков (рис. 21.20).

Рис. 21.20. Элементы двухветвевой средней колонны (при наличии проходов вдоль подкрановых путей): 1 – подкрановая ветвь; 2 – надкрановая часть; 3 – оголовок; 4 – раскосы решетки; 5 – база; 6 – анкерный болт

Базы колонн принимают раздельными с фрезерованными торцами ветвей. Надкрановую и подкрановую части колонн соединяют сваркой в заводских условиях или на строительной площадке в зависимости от размера колонны, транспортных средств и конкретных условий строительства.

Колонны всех указанных типов могут применяться в районах с расчетной температурой наружного воздуха -40°С и выше – для отапливаемых зданий и -30°С и выше – для неотапливаемых зданий.

Устойчивость каркаса и восприятие действующих в продольном направлении нагрузок (ветер, торможение кранов, усилия от технологических нагрузок, температурные воздействия, сейсмические усилия) обеспечивают продольные конструкции. В систему продольных конструкций входят колонны, связанные между собой продольными элементами – подстропильными фермами, подкрановыми и тормозными конструкциями, распорками и вертикальными связями по колоннам.

Вертикальные связи по колоннам применяют следующих типов: крестовые, раскосные, полураскосные, портальные, подкосные (рис. 21.21).

Рис. 21.21. Схемы решений вертикальных связей между колоннами: а – крестовая; б – раскосная; в – полураскосная; г, д – портальные; е – подкосная

В зависимости от условий работы раскосные связи могут быть растянутые и сжато-растянутые. Для зданий, оборудованных мостовыми кранами с тяжелым режимом работы, применение растянутых связей не рекомендуется.

Портальные связи применяются для обеспечения технологических проходов и проездов, а также в случаях, когда шаг колонн в полтора раза и более превышает высоту связевой панели (высоту до низа подкрановой балки). Портальные связи, как правило, более многодельны и деформативны, чем крестовые и раскосные.

Вертикальные связи по колоннам целесообразно размещать посередине температурного отсека.

При ширине сплошностенчатых колонн до 600 мм рекомендуется выполнять вертикальные связи одноплоскостными , при ширине колонн более 600 мм, а также при двухветвевых колоннах, вертикальные связи выполняются двухплоскостными .

По верху колонн, а также в уровнях, определяемых требуемой гибкостью колонн из плоскости, устанавливаются распорки.

Подкрановые конструкции . Среди конструктивных элементов, определяющих надежность и эксплуатационную пригодность промышленных зданий, особое место принадлежит подкрановым конструкциям. В большинстве зданий эксплуатируются подкрановые конструкции в виде сварных или прокатных балок.

В общем случае подкрановые системы состоят из собственно подкрановой балки, кранового рельса с креплениями, тормозной балки (или фермы), связей по нижнему поясу, вертикальных связей, диафрагм или поперечных связей, т.е. представляют собой в совокупности пространственный жесткий брус (рис. 21.22).

![]()

Рис. 21.22. Схемы подкрановых путей: а – по колоннам крайнего ряда; б – среднего ряда; 1 – каток крана; 2 – тормозная балка (ферма); 3 – вспомогательная ферма (балка); 4 – вертикальные связи; 5 – подкрановая балка; 6 – горизонтальная связь; 7 – подкрановый рельс

Подкрановые конструкции воспринимают комплекс нагрузок и воздействий: собственный вес конструкций; вертикальные, горизонтальные и крутящие воздействия катков крана; ветровые и сейсмические нагрузки; температурные и др. воздействия.

Подкрановые балки подразделяются на следующие типы:

По расчетным схемам: разрезные и неразрезные (рис. 21.23);

По конструктивному решению: сплошностенчатые (рис. 21.24) и сквозные (рис. 21.25);

По способу соединения элементов: сварные, клепаные, на высокопрочных болтах, комбинированные (рис. 21.24).

Рис. 21.23. Подкрановые балки: а – разрезная сплошностенчатая; б – неразрезная

Рис. 21.24. Типы поперечных сечений подкрановых балок сплошного сечения: а – сварная; б – из листов и уголков клепаная или с соединениями на высокопрочных болтах; в, г – с комбинированными соединениями (болтосварные)

Рис. 21.25. Сквозная разрезная подкрановая ферма (общий вид и узлы)

Особый вид конструкций представляют собой подкраново-подстропильные фермы (рис. 21.26). Объединение подкрановой балки и подстропильной фермы позволяет в ряде случаев при технологической необходимости использовать мощные краны тяжелого и весьма тяжелого режимов работы.

Рис. 21.26. Подкраново–подстропильные фермы (варианты)

Схема и тип подкрановых конструкций назначаются в зависимости от грузоподъемности, режима работы кранов, пролета подкрановых конструкций, податливости опор, типа грунтов оснований.

Сечение подкрановых балок принимается в виде симметричного двутавра из прокатных широкополочных профилей или из трех листов в виде сварного двутавра. В некоторых случаях для поясов балок составного сечения возможно выполнение поясов из пакета листов, соединенных на сварке или высокопрочных болтах (рис. 21.24).

Минимальная ширина верхнего пояса определяется типом применяемого рельса и способом его крепления к подкрановой балке. Обычно для сварной балки ширину верхнего пояса принимают 250 мм, нижнего – 200 мм.

Толщина стенки во многом зависит от значения давления катка крана, являющегося определяющим фактором местной устойчивости. Толщину стенки балки можно определить по формуле: t = (6 + 3h) мм, где h – высота балки, м. Минимальная толщина стенки может составлять 1/70-1/200 высоты балки.

При проектировании подкрановых балок на высокопрочных болтах рекомендуется выбирать сплошностенчатое сечение, состоящее из вертикального листа, верхнего пояса из двух уголков и поясного листа или пакета листов, нижнего пояса из двух уголков. Для разрезных подкрановых балок рекомендуется проектировать комбинированную болто-сварную балку с верхним поясом из двух уголков и поясного листа с нижним поясом из листа, приваренного к стенке балки (рис. 21.24 в, г).

Подкрановые фермы (рис. 21.25) проектируют с параллельными поясами, с треугольной схемой решетки и стойками. Высоту подкрановых ферм следует назначать в пределах 1/5-1/7 пролета при пролетах 12-18 м и 1/7-1/10 пролета при пролетах 24-36 м (где меньшие величины относятся к большим пролетам). Длину панели подкрановой фермы рационально назначать приблизительно равной высоте фермы, но не более 3 м с тем, чтобы можно было подобрать сечение верхнего пояса из прокатного широкополочного двутавра, нижний пояс – из широкополочного тавра или из уголков; для элементов решетки рекомендуются спаренные уголки.

Подкраново-подстропильные фермы (ППФ) проектируются с ездовым нижним поясом коробчатого сечения и восходящими (сжатыми) опорными раскосами (рис. 21.26). Решетка и верхний пояс фермы назначаются Н-образного сечения. Высоту ППФ рекомендуется принимать в пределах 1/5-1/8 пролета. Верхний пояс фермы принимается в одном уровне с верхним поясом стропильных конструкций. Длину панелей нижнего пояса назначают кратной 3 м. Монтажные стыки подкраново-подстропильных ферм выполняются на сварке и высокопрочных болтах.

Подкрановые балки и фермы опирают на колонны с центрованной передачей опорного давления через опорные прокладки, прикрепленные к нижнему поясу (рис. 21.27), или через опорные ребра, имеющие строганые поверхности (рис. 21.28). Опорным ребрам подкрановых балок должно отвечать ребро в колонне (стальной).

Рис. 21.27. Опирание неразрезной подкрановой балки на стальную колонну: а – сварной; б – на высокопрочных болтах

Рис. 21.28. Опирание разрезных подкрановых балок на железобетонную колонну: 1 – закладные детали; 2 – планки, устанавливаемые в местах расположения вертикальных связей по колоннам

Опирание стальных подкрановых балок на железобетонные колонны должно осуществляться через распределительную опорную плиту и крепиться к колонне предусмотренными в ней анкерными болтами. Размер распределительной плиты определяется в зависимости от опорного давления подкрановой балки и марки бетона колонны (рис. 21.28).

При проектировании узлов крепления подкрановых конструкций к колоннам следует учитывать особенности их действительной работы. При проходе крана балка прогибается, и ее опорное сечение поворачивается на некоторый угол. Под влиянием температурных воздействий подкрановые конструкции удлиняются (укорачиваются), что приводит к горизонтальным смещениям опорных сечений относительно колонн.

Поэтому конструкция крепления балок к колоннам в горизонтальном направлении должна обеспечивать передачу горизонтальных поперечных сил, допуская при этом свободу поворота и продольного смещения опорных сечений. Применяются два типа узлов. В узлах первого типа (рис. 21.29 а) поперечные горизонтальные воздействия передаются через плотно пригнанные к полкам колонны элементы (упорные планки), допускающие за счет проскальзывания свободу перемещений опорных сечений. В узлах второго типа (рис. 21.29 б) балки крепятся к колоннам с помощью гибких элементов в виде листов или круглых стержней.

Рис. 21.29. Узлы крепления разрезных подкрановых балок к колоннам: а – с упорными планками; б – с гибкими стержнями

Крепления рельсов к подкрановым балкам должны быть разъемными (подвижными). Крепление железнодорожного рельса осуществляется крюками из круглых стержней диаметром 24 мм с пружинными шайбами; крюки проходят через отверстия в стенке рельса и захватывают кромки верхнего пояса подкрановой балки (рис. 21.30).

Рис. 21.30. Крепление железнодорожного рельса крюками: 1 – крюк; 2 – пружинная шайба

Специальные крановые рельсы крепятся посредством планок с подкладками; планки имеют круглые отверстия и соединяются с балкой болтами диаметром 24 мм, а подкладки имеют овальные вырезы, которые позволяют рихтовать рельс упором подкладок. После рихтовки рельсов плотно прижатые к ним подкладки привариваются к планкам (рис. 21.31).

Рис. 21.31. Крепление кранового рельса планками: 1 – упорная планка; 2 – прижимная планка

Рельс может крепиться скобами (рис. 21.32), прикрепляемыми с помощью высокопрочных болтов с фигурными планками и клиньями. Также возможно крепление рельса установкой под него подкладок специального профиля с выпуклой цилиндрической поверхностью, контактирующей с верхним поясом балки в пределах толщины стенки (рис. 21.33).

Рис. 21.32. Крепление кранового рельса с помощью скоб: 1 – фигурная планка; 2 – скоба; 3 – клин; 4 – высокопрочный болт

Рис. 21.33. Крепление кранового рельса с подкладкой: 1 – упругая подкладка; 2 – упорная планка; 3 – прижимная планка; 4 – подрельсовая подкладка; 5 – болт

Упоры для кранов устраивают по концам подкранового пути для фиксации предельного положения крана. Их располагают в соответствии с технологическим заданием. Для смягчения возможных ударов к передней части упора прикрепляют деревянный брус на уровне буферов кранового моста (рис. 21.34).

Рис. 21.34. Упоры для кранов разной грузоподъемности: а – до 30 т для сварных подкрановых балок; б – до 250 т для балок на высокопрочных болтах

Покрытия. Стальные конструкции покрытий в общем случае состоят из следующих элементов: стропильных ферм, подстропильных ферм, прогонов (в покрытиях с прогонным решением), фонарных конструкций, связей.

В покрытиях зданий, в зависимости от их назначения и эксплуатации, применяют стропильные фермы : с параллельными поясами, трапециевидные двухскатные и треугольные (рис. 21.35). Первые два вида ферм применяют при кровлях из рулонных и мастичных материалов и кровельных плит, фермы треугольного очертания – при кровле из асбестоцементных волнистых или подобных листов.

Рис. 21.35. Геометрические схемы стропильных ферм

Решетку ферм следует применять поэлементную простой формы. Рациональны треугольная с дополнительными стойками (рис. 21.36 а), треугольная (рис. 21.36 б), раскосная (рис. 21.36 в) и перекрестная (рис. 21.36 г). Выбор типа решетки зависит от конструктивных особенностей фермы, способа узловых соединений решетки с поясами, способа опирания на колонны, требуемых размеров пространства между элементами решетки и др. Наиболее целесообразна треугольная решетка с дополнительными стойками, поскольку она имеет наименьшее количество стержней и узлов.

Рис. 21.36. Геометрические схемы решеток стропильных ферм

При проектировании стропильных ферм должна быть обеспечена их габаритность по условиям транспортировки. Предельный размер по высоте между крайними точками выступающих элементов не должен превышать 3,8 м. Для достижения габаритности ферм по высоте при больших уклонах кровли и больших пролетах следует предусматривать устройство монтажных стыков.

Членение ферм по длине на отправочные марки обычно производится так: фермы пролетами 24 и 30 м поставляются двумя отправочными марками, пролетом 36 м – тремя отправочными марками.

Стропильные и подстропильные фермы проектируют:

Из парных горячекатаных уголков;

С поясами из тавров и решеткой из уголков;

С поясами из широкополочных двутавров и решеткой из прямоугольных гнутосварных профилей или горячекатаных уголков;

Из круглых электросварных труб;

Из замкнутых прямоугольных гнутосварных профилей (прямоугольных труб).

Фермы из горячекатаных уголков (рис. 21.37) по своим конструктивным особенностям можно применять во всех климатических районах в сочетании с легкими и тяжелыми ограждающими конструкциями при пролетах зданий 18-36 м. Из-за наличия узловых фасонок и других листовых деталей они многодельны, материалоемки и могут применяться только в обоснованных случаях. Не допускается эксплуатация этих ферм в средне- и сильноагрессивной среде из-за щелей между уголками. Не следует также применять их при внеузловых нагрузках, вызывающих местные изгибы поясов.

Рис. 21.37. Схемы стропильных ферм из прокатных уголков с разбивкой на отправочные элементы

Стропильные фермы из уголков пролетом 18 м запроектированы с нижним горизонтальным поясом и верхним поясом с уклоном 1,5%. Фермы остальных пролетов запроектированы с параллельными поясами, имеющими уклон 1,5%. Общая высота на опоре ферм составляет 3300 мм, а по обушкам поясных уголков – 3150 мм. Номинальная длина ферм принята меньше пролета здания за счет сокращения размеров крайних панелей.

Сопряжение балок с колоннами может быть свободное (шарнирное) и жесткое . Свободное сопряжение передает только вертикальные нагрузки. Жесткое сопряжение образует рамную систему, способную воспринимать горизонтальные воздействия и уменьшать расчетный момент в балках. В этом случае балки примыкают к колонне сбоку.

При свободном сопряжении балки ставят на колонну сверху, что обеспечивает простоту монтажа.

В этом случае оголовок колонны состоит из плиты и ребер, поддерживающих плиту и передающих нагрузку на стержень колонны (рис.).

Если нагрузка передается на колонну через фрезерованные торцы опорных ребер балок, расположенных близко к центру колонны, то плита оголовка поддерживается снизу ребрами, идущими под опорными ребрами балок (рис. а и б).

Рис. Оголовки колонн при опирании балок сверху

Ребра оголовка приваривают к опорной плите и к ветвям колонны при сквозном стержне или к стене колонны при сплошном стержне. Швы, прикрепляющие ребро оголовка к плите, должны выдерживать полное давление на оголовок. Проверяют их по формуле ![]() . (8)

. (8)

Высоту ребра оголовка определяют требуемой длиной швов, передающих нагрузку на стержень колонны (длина швов не должна быть больше 85∙β w ∙k f:

![]() . (9)

. (9)

Толщину ребра оголовка определяют из условия сопротивления на смятие под полным опорным давлением , (10)

где - длина сминаемой поверхности, равная ширине опорного ребра балки плюс две толщины плиты оголовка колонны.

Назначив толщину ребра, следует проверить его на срез по формуле:

![]() . (11)

. (11)

При малых толщинах стенок швеллеров сквозной колонны и стенки сплошной колонны их надо также проверить на срез в месте прикрепления к ним ребер. Можно в пределах высоты оголовка сделать стенку более толстой.

Чтобы придать жесткость ребрам, поддерживающим опорную плиту, и укрепить от потери устойчивости стенки стержня колонны в местах передачи больших сосредоточенных нагрузок, вертикальные ребра, воспринимающие нагрузку, обрамляют снизу горизонтальными ребрами.

Опорная плита оголовка передает давление от вышележащей конструкции на ребра оголовка и служит для скрепления балок с колоннами монтажными болтами, фиксирующими проектное положение балок.

Толщина опорной плиты принимается конструктивно в пределах 20-25 мм.

При фрезерованном торце колонны давление от балок передается через опорную плиту непосредственно на ребра оголовка. В этом случае толщина швов, соединяющих плиту с ребрами, так же как и с ветвями колонны, назначается конструктивно.

Если балка крепится к колонне сбоку (рис.), вертикальная реакция передается через опорное ребро балки на столик, приваренный к полкам колонны. Торец опорного ребра балки и верхняя кромка столика пристраиваются. Толщину столика принимают на 20-40 мм больше толщины опорного ребра балки.

Рис. Опирание балки на колонну сбоку

Столик целесообразно приваривать к колонне по трем сторонам.

Чтобы балка не зависла на болтах и плотно стала на опорный столик, опорные ребра балки прикрепляют к стержню колонны болтами, диаметр которых должен быть на 3 - 4 мм меньше диаметра отверстий.

29.Конструирование ферм . Общие требования

Конструирование ферм начинают с вычерчивания осевых линий, образующих геометрическую схему фермы.

Затем наносят контуры стержней так, чтобы осевые линии совпадали с центрами тяжести сечений. Для несимметричных сечений (тавров, уголков) привязки осей округляют до 5 мм.

Когда сечение пояса по длине фермы меняется, в геометрической схеме принимают одну осевую линию поясов и к ней привязывают элементы пояса. Для удобства опирания примыкающих элементов (для ферм перекрытий - настила или прогонов) верхнюю грань пояса сохраняют на одном уровне. Места изменения сечения поясов выносят от центра узла в сторону меньшего усилия. Резку стержней решетки производят нормально к оси стержня; для крупных стержней можно допустить косую резку для уменьшения размеров фасонок. Для снижения сварочных напряжений в фасонках, стержни решетки не доводят до поясов на расстояние равному » шести толщин фасонок, но не более 80 мм. Между торцами стыкуемых элементов поясов ферм, перекладываемых накладками, оставляют зазор не менее 50 мм.

Толщину фасонок выбирают в зависимости от действующих усилий (табл. 7.2). При значительной разнице усилий в стержнях решетки можно принимать две толщины в пределах отправочного элемента. Допустимая разница толщин фасонок в смежных узлах - 2 мм.

Размеры фасонок определяют по необходимой длине швов крепления элементов. Необходимо стремиться к простейшим очертаниям фасонок, чтобы упростить их изготовление и уменьшить количество обрезков.

Фермы пролетом 18 – 36 м разбивают на два отправочных элемента с укрупнительными стыками в средних узлах. Целесообразно для удобства укрупнительной сборки и изготовления проектировать так, чтобы правая и левая полуфермы были взаимозаменяемы.

Ферма - система стержней, соединенных между собой в узлах и образующих геометрически неизменяемую конструкцию. Фермы бывают плоскими (все стержни лежат в одной плоскости) и пространственными.

Плоские фермы (рис. а) могут воспринимать нагрузку, приложенную только в их плоскости, и нуждаются в закреплении из своей плоскости связями или другими элементами. Пространственные фермы (рис. б, в) образуют жесткий пространственный брус, способный воспринимать нагрузку, действующую в любом направлении. Каждая грань такого бруса представляет собой плоскую ферму. Примером пространственного бруса может служить башенная конструкция (рис. г).

Рис. Плоская (а) и пространственные (б, в, г) фермы

30.Фермы из парных уголков

В фермах со стержнями из двух уголков, составленных тавром, узлы проектируют на фасонках, которые заводят между уголками. Стержни решетки прикрепляют к фасонке фланговыми швами (рис. а).

Усилие в элементе распределяется между швами по обушку и перу уголка обратно пропорционально их расстояниям до оси стержня:

![]() ,

,

где b- ширина полки уголка;

z 0 - расстояние от центра тяжести уголка до его обушка.

а – крепление раскоса к фасонке; б – промежуточный узел;

в, г – опирание прогонов и плит

Рисунок – Узлы ферм из парных уголков

Для прокатных уголков в практических расчетах значения коэффициентов a 1 и a 2 можно принять по таблице.

Концы фланговых швов для снижения концентрации напряжений выводят на торцы стержня на 20 мм (рис. а). К поясу фасонки рекомендуется прикреплять сплошными швами минимальной толщины. Фасонки выпускают за обушки поясных уголков на 10...15 мм (рис.б). Швы, прикрепляющие фасонку к поясу, при отсутствии узловых нагрузок рассчитывают на разность усилий в смежных панелях пояса (рис.б) N = N 2 – N 1 . В месте опирания на верхний пояс прогонов или кровельных плит (рис.в) фасонки не доводят до обушков поясных уголков на 10...15 мм.

Чтобы прикрепить прогоны, к верхнему поясу фермы приваривают уголок с отверстиями для болтов. В местах опирания крупнопанельных плит, если толщина поясных уголков менее 10 мм при шаге ферм 6 м и менее 14 мм при шаге ферм 12 м, верхний пояс ферм для предотвращения отгиба полок усиливают накладками t = 12мм. Во избежание ослабления сечения верхнего пояса не следует приваривать накладки поперечными швами.

Если к узлу приложена сосредоточенная нагрузка (рис. в),то швы, прикрепляющие фасонку к поясу, рассчитывают на совместное действие продольного усилия (от разницы усилий в поясах) и сосредоточенной нагрузки. Условно усилие F передается на участки швов l

1 и l

2 . Напряжения в швах от этого усилия ![]() ; (1)

; (1)

от продольного усилия

![]() ,

,

где Sl w - суммарная длина швов крепления пояса к фасонке.

Прочность шва проверяют на совместное действие усилий по формуле

При расчете узлов обычно задаются k f и определяют требуемую длину шва.

Фасонки ферм с треугольной решеткой следует конструировать прямоугольного очертания, а с раскосной решеткой – в виде прямоугольной трапеции.

Для обеспечения плавной передачи усилия и снижения концентрации напряжений угол между краем фасонки и элементом решетки должен быть не менее 15°. Стыки поясов необходимо перекрывать накладками, выполненными из уголков (рис.а) (при одинаковой толщине поясов) или листов (рис.б). Для обеспечения совместной работы уголков их соединяют прокладками. Расстояние между прокладками должно быть не более 40 i для сжатых элементов и 80 i для растянутых, где i - радиус инерции одного уголка относительно оси, параллельной прокладке. При этом в сжатых элементах ставится не менее двух прокладок.

о - с уголковыми накладками, б - с листовыми накладками

Рис. - Узлы ферм с изменением сечения пояса:

Конструкция опорных узлов ферм зависит от вида опор (металлические или железобетонные колонны, кирпичные стены и т.д.) и способа сопряжения (жесткое или шарнирное).

При свободном опирании ферм на нижележащую конструкцию опорный узел показан на рис. Давление фермы F R через плиту передается на опору. Площадь А пл определяют по несущей способности материала опоры: , (7.9)

где R оп - расчетное сопротивление материала опоры на сжатие.

Опорную плиту прикрепляют к опоре на анкерных болтах. Аналогично конструируют опорный узел при опирании фермы в уровне верхнего пояса (рис. б).

При шарнирном сопряжении наиболее простым является узел опирания фермы на колонну сверху с использованием дополнительной стойки (надколенника) (см. рис.).

Опорное давление фермы передается с опорного фланца фермы через фрезерованные поверхности на опорную плиту колонны. Опорный фланец для четкости опирания выступает на 10... 20 мм ниже фасонки опорного узла. Площадь торца фланца определяется из условия смятия: А³F R / R p ,

где R p - расчетное сопротивление стали смятию торцевой поверхности (при наличии пригонки).

Рисунок – Свободное опирание фермы Рис. – Опирание фермы на колонну сверху

Верхний пояс фермы конструктивно на болтах грубой или нормальной точности (класс точности С или В) прикрепляют к фасонке надколонника. Для того чтобы узел не мог воспринять усилия от опорного момента и обеспечивал шарнирность сопряжения, отверстия в фасонках делают на 5...6 мм больше диаметра болтов.

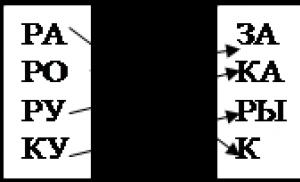

Для проектирования жесткого узла сопряжения фермы с колонной необходимо прикрепить ферму к колонне сбоку (рис.). При жестком сопряжении в узле возникает помимо опорного давления F R момент М. Передача этих усилий производится раздельно.

Опорное давление F R передается на опорный столик. Опорный столик делают из листа t=30...40 мм или при небольшом опорном давлении (F R ≤200...250 кН) из уголков со срезанной полкой. Опорный фланец прикрепляют к полке колонны на болтах грубой или нормальной точности, которые ставят в отверстия на 3...4 мм больше диаметра болтов, чтобы они не могли воспринять опорную реакцию фермы в случае неплотного опирания фланца на опорный столик.

Рис. - Примыкание фермы к колонне сбоку

Момент раскладывается на пару сил Н = М / h оп, которые передаются на верхний и нижний пояса фермы. В большинстве случаев опорный момент имеет знак минус, т.е. направлен против часовой стрелки. В этом случае усилие Н прижимает фланец узла нижнего пояса к колонне. Напряжения на поверхности контакта невелики и их можно не проверять. Болты ставят конструктивно (обычно б... 8 болтов диаметром 20...24 мм). Если в опорном узле возникает положительный момент, то усилие Нотрывает фланец от колонны и болты следует проверить на растяжение.

Пояснительная запискаI Пример оформления чертежей КМ с применением типовых узлов

Пример оформления чертежей КМ с применением типовых узлов. План колонн на отм. 0.000

Пример оформления чертежей КМ с применением типовых узлов. Поперечные разрезы 1-1 и 2-2

Пример оформления чертежей КМ с применением типовых узлов. Таблицы расчетных данных к типовым узлам

Пример оформления чертежей КМ с применением типовых узлов. Продольные разрезы 3-3; 4-4; 5-5; 6-6

Пример оформления чертежей КМ с применением типовых узлов. Схемы подкрановых балок, тормозных площадок и связей по нижним поясам подкрановых балок

Пример оформления чертежей КМ с применением типовых узлов. Схемы подкрановых балок

Общие примечания

II Схемы с маркировкой узлов колонн и подкрановых балок

Маркировка узлов деталей неразрезных подкрановых балок

Маркировка узлов ступенчатых колонн без прохода вдоль крановых путей и узлов колонн в температурном режиме

Маркировка узлов ступенчатых колонн с проходом вдоль крановых путей и маркировка упоров

Маркировка узлов колонн постоянного сечения без прохода и с проходом вдоль крановых путей

Маркировка узлов опирания подкрановых балок на железобетонные колонны

III Заводские и монтажные узлы подкрановых балок

Детали приварки опорных ребер и ребер жесткости неразрезных подкрановых балок при отрыве менее 55 т. Узлы 1; 2

Детали приварки опорных ребер и ребер жесткости неразрезных подкрановых балок при отрыве более 55 т. Узлы 3; 4; 5

Монтажные сварные стыки неразрезных подкрановых балок. Узлы 6; 7

Монтажные стыки стенок неразрезных подкрановых балок на высокопрочных болтах. Узлы 8; 9

Монтажные стыки верхних поясов неразрезных подкрановых балок на высокопрочных болтах. Узлы 10; 11; 12

Монтажные стыки нижних поясов неразрезных подкрановых балок на высокопрочных болтах. Узлы 13; 14

Расположение отверстий в верхних поясах подкрановых балок при креплении рельса на планках и отверстий в ж.д. рельсе Р43 при креплении на крюках

Упоры. Узлы 15; 16; 17; 18

IV Узлы опирания подкрановых балок на стальные ступенчатые колонны

Опирание балок на ступенчатую колонну при отрыве менее 55 т. Крайний ряд. Узел 19

Опирание балок на ступенчатую колонну при отрыве менее 55 т. Средний ряд. Узел 20

Опирание балок на ступенчатую колонну при отрыве более 55 т. Крайний ряд. Узел 21

Опирание балок на ступенчатую колонну при отрыве более 55 т. Средний ряд. Узел 22

Опирание балок на ступенчатую колонну при отрыве менее 55 т. Крайний ряд. Узел 23

Опирание балок на ступенчатую колонну при отрыве более 55 т. Крайний ряд. Узел 24

Опирание балок на ступенчатую колонну с проходом в стенке колонны при отрыве менее 55 т. Крайний ряд. Узел 25

Опирание балок на ступенчатую колонну с проходом в стенке колонны при отрыве менее 55 т. Средний ряд. Узел 26

Опирание балок на ступенчатую колонну с проходом в стенке колонны при отрыве менее 55 т. Крайний ряд. Узел 27

Опирание балок на ступенчатую колонну с проходом в стенке колонны при отрыве более 55 т. Крайний ряд. Узел 28

Опирание балок на ступенчатую колонну с проходом в стенке колонны при отрыве более 55 т. Средний ряд. Узел 29

Опирание балок на ступенчатую колонну с проходом в стенке колонны при отрыве более 55 т. Крайний ряд. Узел 30

Опирание балок с двумя опорными ребрами на ступенчатую колонну с проходом в стенке колонны при отрыве более 55 т. Крайний ряд. Узел 31

Опирание балок с двумя опорными ребрами на ступенчатую колонну с проходом в стенке колонны при отрыве более 55 т. Средний ряд. Узел 32

Опирание балок с двумя опорными ребрами на ступенчатую колонну с проходом в стенке колонны при отрыве более 55 т. Крайний ряд. Узел 33

V Узлы опирания подкрановых балок на колонны постоянного сечения

Опирание балок на колонну постоянного сечения. Крайний ряд. Узел 34

Опирание балок на колонну постоянного сечения. Средний ряд. Узел 35

Опирание балок на колонну постоянного сечения с проходом в стенке колонны. Средний ряд. Узел 36

VI Узлы опирания подкрановых балок на железобетонные колонны

Опирание балок на железобетонные колонны крайнего и среднего рядов. Узлы 37; 38

Опирание балок разной высоты на железобетонную колонну. Средний ряд. Узел 39

VII Промежуточные узлы подкрановых балок

Опирание балок разной высоты на ступенчатую колонну. Узел 40

Опирание балок разной высоты на ступенчатую колонну. Узел 41

Опирание балок разной высоты на ступенчатую колонну. Узел 42

VIII Промежуточные узлы ступенчатых колонн

Диафрагмы и одноплоскостная решетка стальных ступенчатых колонн. Узлы 43; 44

Диафрагмы и двухплоскостная решетка стальных ступенчатых колонн. Узлы 45; 46

Укрупнительные монтажные стыки ступенчатых колонн. Узлы 47; 48

Детали для крепления стеновых панелей. Узлы 49; 50; 51; 52

Детали для крепления стеновых панелей. Узлы 53; 54

IX Базы ступенчатых и сплошностенчатых колонн

Базы ступенчатых колонн крайнего ряда с ветвями из прокатных профилей с решеткой в одной плоскости. Узел 55

Базы ступенчатых колонн крайнего ряда с ветвями из прокатных профилей. Узел 56

Базы ступенчатых колонн крайнего ряда с ветвями из гнутых и прокатных профилей. Узел 57

Базы ступенчатых колонн крайнего ряда с ветвями из гнутых и составных профилей с уширенными полками. Узел 58

Базы ступенчатых колонн крайнего ряда с ветвями из сварных профилей. Узел 59

Базы ступенчатых колонн среднего ряда с ветвями из сварных профилей. Узел 60

Базы колонн постоянного сечения. Узел 61

Базы ступенчатых колонн в температурном шве. Узлы 62; 63; 64

Х Рекомендации по расчету узлов стальных колонн

Расчет монтажных стыков неразрезных подкрановых балок на высокопрочных болтах

Расчет упора

Расчет траверсы ступенчатой колонны крайнего ряда

Расчет траверсы и прохода в стенке ступенчатой колонны среднего ряда

Расчет ребер жесткости траверсы ступенчатой колонны

Расчет сварных швов траверсы колонны и накладки

Расчет элементов траверсы колонны постоянного сечения

Расчет сварных швов и элементов траверсы колонны постоянного сечения

Расчет подставки под неразрезные подкрановые балки разной высоты при опирании на металлические и железобетонные колонны

Расчет подставки под неразрезные подкрановые балки разной высоты при опирании на металлические колонны, устанавливаемые в связевой панели

Расчет подставки под неразрезные подкрановые балки разной высоты при опирании на железобетонные колонны, устанавливаемые в связевой панели

Расчет креплений неразрезных подкрановых балок в связевой панели на отрыв при опирании одним или двумя ребрами

Расчет опирания балок разной высоты на стальную колонну

Расчет баз ступенчатых колонн

Расчет баз колонн постоянного сечения

Расчет баз колонн постоянного сечения и анкерных плиток

Указания по изготовлению сварных подкрановых балок

Конструкция опорных узлов ферм зависит от способа сопряжения фермы с колонной.

При шарнирном сопряжении наиболее простым является узел опирания фермы на колонну сверху с использованием дополнительной стойки (надколонника). При таком решении возможно опирание ферм как на металлическую, так и на железобетонную колонну. Аналогично решается и узел опирания стропильной фермы на подстропильную.

Опорное давление фермы F ф передается с опорного фланца фермы через строганые или фрезерованные поверхности на опорную плиту колонны или опорный столик подстропильной фермы. Опорный фланец для четкости опирания выступает на 10-20 мм ниже фасовки опорного узла. Площадь торца фланца определяется из условия смятия (при наличии пригонки).

Верхний пояс фермы конструктивно на болтах грубой или нормальной точности прикрепляют к фасонке надколонника. Для того чтобы узел не мог воспринять усилия от опорного момента и обеспечивал шарнирность сопряжения, отверстия в фасовках делают на 5-6 мм больше диаметра болта.

Узел опирания фермы на колонну сверху(шарнирное сопряжение)

При жестком сопряжении стропильная ферма примыкает обычно к колонне сбоку.

Опорное давление F ф передается на опорный столик. Опорный столик делают из листа t=30...40 мм при небольшом опорном давлении (F ф < ф. Опорный фланец крепят к полке колонны на болтах грубой или нормальной точности, которые ставят в отверстия на 3-4 мм больше диаметра болтов, чтобы они не могли воспринять опорную реакцию фермы в случае неплотного опирания фланца на опорный столик.

Горизонтальные усилия от опорного момента H1>=M 1 /h ОП воспринимаются узлами крепления верхнего и нижнего поясов. Последний дополнительно воспринимает усилие от распора рамы H Р. В большинстве случаев опорный момент фермы имеет знак минус, и сила H 1 как и H Р, прижимает фланец узла нижнего пояса к колонне. Напряжения по поверхности контакта невелики и их можно не проверять. Если сила H=H 1 +H P отрывает фланец от колонны (при положительном знаке момента), то болты крепления фланца к колонне работают на растяжение и их прочность следует проверить с учетом внецентренного относительно центра болтового поля приложения усилия.

Швы крепления фланца к фасонке воспринимают опорную реакцию фермы F ф и внецентренно приложенную силу H (центр шва не совпадает с осью нижнего пояса). Под действием этих усилий угловые швы работают на срез в двух направлениях.

Если линия действия силы H1, не проходит через центр фланца, то швы и болты рассчитывают с учетом эксцентриситета.

В случае действия больших опорных моментов и при необходимости повышения жесткости узла сопряжения ригеля с колонной целесообразно выполнить соединение верхнего пояса с колонной на сварке.

При жестком сопряжении стропильных ферм с колоннами (опирание сбоку) для удобства монтажа целесообразно применить подстропильные фермы с нисходящим опорным раскосом (при другом решении ферму трудно завести между полками колонны). Опорное давление подстропильной фермы передается через строганый терец из столик, приваренный к стенке колонны. Фланец опорного узла прикрепляют к стенке колонны болтами нормальной точности. Нижний пояс подстропильной фермы делают укороченным (чтобы его не нужно было заводить внутрь колонны) и крепят накладкой к pебpy колонны.

Опирание стропильных ферм на подстропильные выполнятся в большинстве случаев по шарнирной схеме. При неразрезных стропильных фермах для обеспечения жесткости узла необходимо перекрыть верхние пояса стропильных ферм накладкой, рассчитанной на восприятие усилия от опорного момента. В узле нижнего пояса это усилие прижимает фланец фермы к стойке, и дополнительные элементы для его восприятия не требуются.