Станок для гибки узоров из металла своими. Лекало для кованых завитков чертеж

Металлические завитки, изготовленные методом холодной ковки, применяются для украшения элементов экстерьера.

Изделия пользуются популярностью у владельцев загородных коттеджей и коммунальных служб, занимающихся архитектурным обустройством мест общего пользования.

Также можно применять эти элементы при изготовлении отдельных приспособлений – , уличной мебели, и даже посуды.

Такой декор, а особенно готовые изделия, очень дорого стоит. Даже стандартные комплекты, поставленные на поток и продающиеся в магазинах – имеют неподъемную цену. Что уже говорить об изделиях, изготовленных по индивидуальному заказу.

Поэтому, многие домашние мастера стараются создать подобные творения самостоятельно. Тем более что «холодная ковка своими руками» не предполагает классической кузнечной технологии. Обработка материала заготовки производится без использования нагрева и работы кузнечным молотом. А значит, ее можно выполнить в домашних условиях.

Однако для подобной работы требуется специальный инструмент – гнутик для холодной ковки. Оборудование предлагается в магазинах, или изготавливается в мастерских по индивидуальному заказу. Набор для универсальной обработки металла представляет собой целый комплекс различных приспособлений.

Во-первых, это действительно уникальный инструмент, позволяющий создавать высокохудожественные изделия, без молота, кузнечного горна и наковальни.

Во-вторых, из простого металла такие приспособления не делают, иначе станок выйдет из строя при первой же нагрузке. Стало быть, качественная и прочная сталь увеличивает цену.

Рассмотрим различные самодельные приспособления для холодной ковки

Начнем с принципа работы инструмента:

Заготовка (металлический круг, квадрат или полоса) устанавливается в станок между направляющими. При помощи рычажного ручного, или редукторного электрического привода, происходит изменение геометрической формы.

Существует несколько стандартных приспособлений, представляющих собой шаблоны для холодной ковки.

Приспособление «гнутик».

Это усовершенствованный аналог . С его помощью заготовка изгибается под запрограммированным углом. Он может быть как одиночным, так и формировать геометрические фигуры. Декоративный элемент бывает плоским или объемным, и все это делает один инструмент. С помощью гнутика можно выполнять дугу из прямой заготовки.

Приспособление твистер.

С его помощью заготовка закручивается винтом. Работает по принципу шпинделя токарного станка или патрона для дрели. Часть заготовки прочно зажимается в неподвижных тисках, а другая закручивается при помощи воротка или электропривода.

Особенность конструкции – неподвижные тиски должны иметь возможность продольного перемещения.

Деталь при скручивании уменьшается по длине, и может выскочить из крепления.

Если вместо одного прута вставить в станок пучок проволоки – можно получить объемную стальную фигуру, так называемую корзинку. Ее изготовление требует особой сноровки.

Самое популярное приспособление — улитка.

Самый распространенный шаблон для холодной обработки металла. С его помощью создаются завитки любой формы и с разным количеством оборотов. Его конструкция простая и сложная одновременно. Недостаточно просто создать шаблон нужной формы.

Создание кованых изделий производится при помощи горячей и холодной обработки. Последний метод не требует особых навыков, но для его осуществления нужны специальные приспособления. Существуют различные чертежи станков холодной ковки,многие из которых подходят для самостоятельного создания инструмента.

Особенности изготовления

Формируются кованные металлические элементы в результате деформации, при этом в процессе работ должны приниматься во внимание эксплуатационные характеристики материала.

Структура кристаллической решетки металла состоит из зерен, имеющих неправильную форму. Инструмент, используемый для ковки, воздействует на нее и приводит к изменению вида детали. Особое значение имеет подбор чертежей станков, так как заготовка должна сохранить свои прежние свойства.

Самодельный станок для холодной ковки: правила изготовления

Существуют определенные правила, соответствие которым обеспечивает получение необходимого результата:

- Создание подходящей конфигурации возможно при помощи нескольких инструментов.

- Перед началом изготовления производится расчет параметров формируемых изделий.

- Прутки, используемые для заготовок, могут иметь различный диаметр, который подбирается с учетом степени сложности техники и последующей эксплуатации.

- Обработке подлежит только так как другие виды не имеют необходимой пластичности.

"Гнутик"

Для холодной ковки можно изготовить самостоятельно, достаточно разобраться в тонкостях использования инструмента и подобрать подходящий чертеж. "Гнутик" необходим для создания углов различной конфигурации. Его основными конструктивными элементами являются движущий упор и два вала, размещенные на стальной пластине.

Самодельные холодной ковки подобного вида должны создаваться в соответствии с некоторыми особенностями. К примеру, изначально должен быть определен угол деформации. Также возможно добавление дополнительного гибочного элемента, в случае его использования монтируется третий вращающий вал.

Инструмент изготавливается из специальной стали, так как на него в процессе приходятся большие нагрузки. Стоит отметить возможность сбора различных деталей, в том числе и волнообразных.

"Твистер" и "Улитка"

Сегодня художественная ковка не обходится без деталей в форме шнека. Их создание обеспечивают ручные станки для холодной ковкипод названием “Твистер”. Они имеют характерную особенность, заключающуюся в прокручивании прута вдоль оси. Инструмент состоит из подвижной и фиксирующей части. Поворотной рукоятью производится деформация заготовки, которая фиксируется между основными деталями конструкции. Стоит отметить, что спираль формируется со стороны крепления изделия, а прилагаемые усилия можно уменьшить при грамотном расчете рычага, оказывающего давление. Данное приспособление позволяет изготавливать детали для металлических оград и оконных решеток.

"Улитка" представляет собой простейший самодельный станок для холодной ковки, который обеспечивает формирование спиралей с требуемым количеством витков. Он отличается наибольшей популярностью и может адаптироваться для изготовления желаемого изделия. Инструмент оснащается ручным или электрическим приводом, вид которого подбирается в соответствии с интенсивностью эксплуатации.

Самодельный станок для холодной ковки: подготовка материалов

Для начала необходимо вычертить спираль с идентичным шагом всех витков. При этом нужно отталкиваться от используемых заготовок, так как ширина хода, как правило, находится в пределах 15 мм, в то время как инструмент предназначается для прутков с сечением в 10 мм. Свободное пространство необходимо для маневра, так как при полном сжатии заготовки изгиб станет невозможным.

Далее необходимо вырезать пластину размером 20х20 см из стального листа. Несмотря на небольшие габариты, она обеспечит оптимальное проведение рабочего процесса. В соответствии с длиной предполагаемой "улитки" выполняется отрез из стали. Полосу необходимо согнуть с помощью плоскогубцев, поместить на пластину и очертить ярким маркером со всех сторон.

Далее отрезается часть прута с длиной, равной ширине полосы из стали. Главное, чтобы она не превышала данный параметр, так как это может привести к травмам в процессе гибки. Прут необходим для закрепления материала на первом этапе создания изделия, чтобы предотвратить свободный ход в одной точке.

От отрезается часть с длиной в 10 см. Она объединит лист и основание, на котором будет производиться фиксация. Из-за высокой степени нагрузки должны применяться только толстостенные материалы. После того как все основные элементы будут подготовлены, можно собирать самодельный станок для холодной ковки, чертеж которого представлен ниже.

Сборка конструкции

Стальная "улитка" разделяется на витки, первый из которых будет удерживать заготовку, а на других будут идти сами витки прута. Центральная часть приваривается к основанию, при этом на полученном шве должны отсутствовать даже малейшие недочеты. Куски прута привариваются к основной части полосы, расстояние между ними должно составлять 3 см. Необходимо проявить осторожность при формировании швов, после чего сбить их при помощи молотка.

Затем устанавливаются в необходимых местах отрезки полосы и обводятся маркером. Полученные круги нужны для формирования отверстий. Они должны полностью соответствовать диаметру ножек для обеспечения легкой установки и снятия.

Завершающим этапом становится приварка профильной трубы в нижней части, а также фиксирующего элемента рядом с "улиткой". Фото самодельных станков холодной ковки, изготовленных подобным образом, представлено выше.

Мало кто знает, что многофункциональный станок для холодной ковки можно не покупать в магазине, а сделать собственноручно из материалов, которые есть в наличии у любого кузнеца. Поскольку универсальное приспособления заводского производства стоят слишком дорого, самодельный станок станет прекрасным решением для людей, специализирующихся на изготовлении художественных кованых изделий.

Металлические конструкции, выполненные при помощи технологии холодной ковки, отличаются уникальным дизайном, в котором применяются смелые архитектурные решения. Они актуальны для внешнего и внутреннего оформления загородных домов и современных квартир. Кованные ворота, заборы и калитки, решетки на окна и прочие изделия привлекают интерес к зачастую скучному ландшафтному дизайну усадебной территории.

В отличие от традиционной технологии, холодная ковка отличается простотой и безопасностью, не требуя применения холодного металла и соблюдения температурного режима. Самодельный станок для холодной ковки будет использоваться для изготовления кованых элементов, деталей определенного типа и решения различных кузнечных задач.

Использование подобного оборудования позволит добиться идеальных геометрических показателей, что особенно актуально при воплощении дизайнерских идей по созданию оригинальных деталей с различными узорами. Декоративная холодная ковка подразумевает использование мягких металлов – сплавов никеля и магния, сталь, латунь или медь.

Изготовление изделий ограничивается исключительно фантазией и мастерством кузнеца: при помощи данного станка можно сотворить ажурные элементы для внутренних и наружных лестниц, кованные элементы декорирования ворот и ограждений и т.д. Также данными изделиями можно украшать камины, печи, мангалы, стены дома, беседки и террасы.

Виды станков для холодной ковки

Современные станки для холодной ковки могут приводиться в движение при помощи электрического мотора или механической силы. Станок с электродвигателем позволяет выполнять огромный объем работ значительно быстрее, чем ручной, однако требует от мастера специальных навыков и опыта работы.Существует несколько современных типов станков, применяемых при технологии холодной ковки:

1. станок-улитка со съемными или цельнолитыми деталями, используется для выполнения частей в виде спирали;

2. станок-универсал, применяющийся при резке, клепке и формировании изделия;

3. станок-гнутик, предназначенный для дугового изгиба металлических деталей под углом;

4. станок-твистер, позволяющий выполнять загибы вдоль оси готового предмета;

5. станок-волна, позволяющий получать волнообразные элементы из металлических прутьев;

6. пресс, позволяющий наносить матричные отпечатки на готовое изделие;

7. станок, формирующий кольца из металлических прутьев.

Станок-улитка своими руками

Самый простой тип станочного оборудования для холодной ковки достаточно прост в изготовлении и может быть собран из подручных материалов своими руками.Станок улитка своими руками видео:

Для этого понадобиться вооружиться чертежами и деталями, необходимыми для сборки:

металлическими прутьями;

стальными листами и полосами;

профильной трубой из стали.

Из инструментов понадобиться сварочный аппарат, плоскогубцы и болгарка.

Чтобы самодельный станок служил верой и правдой в течение долгих лет, нужно следовать инструкции, приведенной выше, а также ознакомиться с видеоматериалом.

Для нанесения изображения спирали и трех витков на металл следует использовать обычный лист бумаги. Армированный прут должен помещаться в резьбу и быть не больше и не меньше 10 мм в диаметре;

Для нанесения изображения спирали и трех витков на металл следует использовать обычный лист бумаги. Армированный прут должен помещаться в резьбу и быть не больше и не меньше 10 мм в диаметре;

из стального листа вырезать две пластины (100х100 и 130х130 мм);

3 см прутья и стальные полосы зачистить наждаком и избавиться от неровностей и заусениц;

Выполнить загиб стальных полос в соответствии с шаблоном инструкции, чтобы в результате у вас оказалось три спирали различной длины;

Приварить детали, руководствуясь схемой и чертежами. Проводить сварку нужно качественно, ведь именно от этого зависит долговечность станка;

Труба приваривается по центру станка на финальном этапе его изготовления.

Руководствуясь инструкцией, схемой и советами вы получите отличный станок-улитку, сделанный своими руками!

Станок для сгибания труб

Зачастую с нарезанием трубы не возникает практически никаких проблем, чего не скажешь о случаях, когда трубы необходимо изогнуть. Заводской трубогибочный станок стоит слишком дорого, поэтому в этой статье мы расскажем вам о том, как сделать экземпляр, по своим характеристикам не уступающий своему фирменному аналогу.

Главное, что может пригодиться при сборке подобного станка – это опыт. Опытные мастера отмечают, что под самодельным трубогибочным станком должна быть прочная и устойчивая основа, в качестве которой можно использовать металлический стол, наковальню или рабочую поверхность из профиля и стали. Для изготовления станка понадобиться несколько валов, которые можно купить на любой авторазборке или пункте приема металлолома.

Каждый из валов представлен гладким металлическим цилиндром с осью вращения и толстыми стенами. Оба цилиндра фиксируются поверх стола, центральный же помещается над ними. Расстояние между крайними валами определяет угол изгиба трубы. При дополнениях в виде роликов и стопперов, расстояние, а следовательно и угол изгиба трубы, можно регулировать по своему усмотрению.

После фиксации цилиндров следует озаботиться организацией системы передачи крутящего момента. Для этой цели можно использовать ремни или цепные механизмы от старых советских авто или велосипедов. Наиболее оптимальный вариант механизма – с шестернями, которые следует установить на два крайних цилиндра, а также груз, расположенный по центру нижних валов. Один из крайних цилиндров оснастить ручкой от мясорубки. С помощью этой ручки на станок будет передаваться крутящее усилие.

Торсионный станок

Подобное оборудование используется при создании спиралевидных деталей посредством техники холодной ковки. Стоит отметить, что ручная работа на подобном станке практически невозможна, поэтому если вы задумались о том, чтобы собрать торсион своими руками, следует использовать схемы и чертежи с электрическим вариантом подобного станка.Для сборки торсионного станка потребуется:

- стальная балка;

- стальной лист;

- тиски, зажимы, хомуты;

- мотор, цепь, редуктор;

- сварочный аппарат и болгарка.

Принцип работы торсионного станка

Стальная балка станет основой будущего станка. К одной стороне следует приварить лист стали, на который при помощи болтов и гаек крепятся тиски. Чтобы в будущем металл не выскакивал во время работы станка к нижней и верхней части тисков крепятся пластины.На другую сторону балки крепятся ролики, на которые будет смонтирована рабочая поверхность станка. В дальнейшем, на противоположный конец следует закрепить еще одни тиски с подвижными элементами и проследить, чтобы конструкции на двух сторонах располагались на одном уровне.

Кованые заборы, ограды, садовая мебель – дорогостоящие предметы экстерьера, а с помощью самодельного оборудования и навыков можно собственноручно изготавливать металлоконструкции даже на продажу. В статье расскажем, как сделать простой ручной станок для холодной ковки металла своими руками, а также дадим чертежи.

Разновидности станков

В зависимости от используемой технологии и получаемого результата, а также в связи с затрачиваемыми ресурсами на работу с заготовкой и возможности, и функции устройства, все их можно разделить на категории. Одни могут быть изготовлены в домашних условиях, другие – только на заводах.

Станок «Улитка»

Сам корпус состоит из спирали, в которую помещается металлопрофиль или металлический жгут. Изделие имеет несколько сегментов, чем их больше, тем сильнее происходит закручивание. Отлично, когда можно менять одни фрагменты на другие, чтобы изменять радиус полученного изгиба, тогда одним аппаратом можно будет пользоваться для выполнения разных задач.

Коротко об основных узлах приспособления:

- Каркас – он создается из металлических прочных швеллеров, уголков или труб.

- Станина с округлой поверхностью – на нее накладывается большая нагрузка, поэтому необходимо делать ее максимально прочной.

- Вал из толстостенной трубы для вращения.

- Рычаг, который крепится к цилиндрическому ролику в середине.

- Сами сегменты улитки. Их можно предварительно расчертить прямо на столешнице, измерить, а потом сделать из стали, или воспользоваться картонными шаблонами с последующим изготовлением из металлического листа.

Торсионное оборудование для холодной ковки своими руками

С помощью такого станка можно получить не завитки, а красиво закрученные вокруг своей оси фрагменты из металлопрофиля. Трубы и круглые прутки подвергать такому изгибу нельзя, но полые и сплошные изделия из металла с квадратным сечением смотрятся с витым рисунком очень изящно.

Аппарат для продольного скручивания состоит из станины (из швеллеров или двутавра) с крепко установленным зажимом. В тисках будет закрепляться неподвижный участок заготовки. На втором конце, подвижном, имеются ролики, которые приводят этот участок в движение. Кончик металлопрофиля также зажимается в фиксаторе. От наконечника идут длинные рукояти (чем рычаг длиннее, тем больше прикладываемая сила) – они приводят в движение аппарат.

Станок «Гнутик»

Приспособление напоминает штамповку или пресс, поскольку активной является только одна часть, а низ с креплением остается пассивным. На неподвижной станине монтируется два вала, они удерживают заготовку (трубу, металлопрофиль). Подвижный элемент – клин – находится предварительно внизу, но когда деталь помещается между опорами и рычагом, то последний приходит в движение и «проминает» плоскость. Получается зигзаг, или «гнутик», как на фото:

Станок «Волна»

Часто такие приспособления делаются не самостоятельно, а приобретаются. Они универсальны и подходят для изготовления изгибов с разными радиусами. Конструкция самодельного оборудования для холодной ковки состоит из столешницы с двумя дисками разного или одинакового размера, при этом один опорный, а второй подвижный. К нему прикреплен вороток, с помощью которого приводят в движение всю систему.

Особенность в том, что можно передвигать расположение элементов, а также менять круги на другой диаметр – это позволяет изменять радиус изгиба.

Станок - пресс

Это аппарат позволяет делать приплюснутые наконечники шестигранников, прутков, металлопрофиля. Он состоит из двух прочно приставленных друг к другу валов – между ними находится минимальный зазор. Они могут быть полностью гладкие или рифленые. В первом случае получится классическая плоская пика, во втором – «гусиная лапка» с рифлением.

В гнездо между двумя роликами необходимо просунуть заготовку, затем привести в движение аппарат посредством рычага, затем обратно. Движение достаточно сильное быстрое, чтобы произвести прокат. Так выглядит результат процесса:

Отличия холодной ковки

Основная разница при процедуре – нет дополнительной термообработки,то есть нагрева. Деформации производятся в обычных для стали температурных условиях.

Особенности:

- простое оборудование, которое можно изготовить своими руками;

- нет потребности в печи и прочих приспособлениях для кузнечных работ;

- необходимо применять физическую силу, но можно оснастить аппаратуру электроприводом;

- эстетичный внешний вид и оставление всех технических качеств и свойств.

Устройство станков для ковки по холодному типу

В зависимости от разновидности конструкция различается, но есть общие черты:

- крепкая станина – она должна выдерживать вес заготовки плюс усилие, с которым поворачивается рычаг;

- все элементы выполняются из надежной стали – деревянные шаблоны слишком мягкие, чтобы гнуть на них твердый металл, но алюминий или тонкостенный стальной лист – почему бы нет;

- обычно это стационарное устройство.

Остальные конструктивные особенности зависят от видов.

Оснащение электроприводом торсионного станка для холодной ковки

Электризация – бессмысленное мероприятие и затратное, если вам нужно согнуть одну или две заготовки. Но в случае, если вы намерены изготавливать изогнутые элементы для целого забора или заниматься этим делом профессионально, то без помощи электродвигателя не обойтись. Что это дает:

- увеличение скорости;

- эффективность и продуктивность агрегата в целом тоже повышается;

- стабильная и постепенная работа;

- надежная фиксация, отсутствие влияния человеческого фактора (разного рода ошибки при прокручивании рычага);

- работник значительно меньше утомляется.

Если вы планируете многосерийное производство, необходимо поставить двигатель и ремни для передачи энергии в механическое движение, но предварительно следует произвести расчеты.

Построение завитка для станка своими руками

Раздел актуален для тех, кто делает «улитку». Удобнее всего нарисовать на столешнице логарифмическую спираль, сделать в поворотных точках крепления, чтобы разделить всю кривую линию на съемные части. Затем мы рекомендуем из бумаги/картона сделать шаблоны и после перенести их на сталь.

Основная сложность заключается в расчетах. Радиус от центра к крайней точке постоянно увеличивается и растет в зависимости от количества витков и желаемого изгиба. Мы привели пример чертежа уже с нанесенными размерами, но их можно рассчитать для себя:

Сооружение станка для холодной ковки

- сделать несколько отверстий для креплений – так можно будет при необходимости передвинуть один из элементов (вал, часть улитки и пр.);

- подготовить съемные детали других размеров, например, круги большего и меньшего радиуса.

Крепление насадок удобнее всего осуществлять посредством болтов.

Как построить завиток

Когда вы уже приступите к изготовлению, вы поймете, что для каждого отдельного изделия нужен свой шаблон с уникальными параметрами. Поэтому мы рекомендуем сделать несколько заготовок со стандартными габаритами, а затем устанавливать их на станину в зависимости от потребностей.

Основной аппарат, который используется, – это «улитка», здесь все построено на логарифмической спирали. Радиус каждого витка при повороте больше, чем в предыдущей точке.

Улитка с рычагом

Мы много рассказывали об этом приспособлении, посмотрим, как им пользоваться:

Торсионы

Винтовое скручивание прутьев возможно и вовсе без станочного оборудования. Как это сделать: если прут поместить внутрь трубы, а один конец зажать в тисках, то можно просто у основания второго зафиксированного края начать вращение с помощью рукояти. Скованное пространство не позволит заготовке делать непроизвольные изгибы, так как все витки будут одинаковыми. Но, на весу проводить процедуру не удобно, намного лучше, если все конструктивные элементы будут иметь свое статичное положение на крепкой столешнице. А еще лучше – если придется не руками крутить вертушку, а только нажимать на кнопку.

Об электроприводе торсиона

Волна и зигзаг

Если вам нужны не завитки и окружности, а лишь небольшие изгибы – волнообразные или зигзагообразные, более острые, то понадобится «гнутик». О его оснащении мы уже рассказали. Теперь объясним то, что действующие элементы (их три – два статичных, один – подвижный) могут заменяться. Так круглые валы для мягкой волны могут быть заменены на клинья с острыми углами, что дает ровный и четкий зигзаг.

Сборка устройства

Рекомендуем все элементы на предварительном этапе подсоединять на не очень прочные крепления (не нужно сразу работать сваркой), поскольку при проектировании могли быть допущены ошибки. Начните с болтов, а затем проведите тестовый запуск. Если вас полностью устраивает конструкция, то можно произвести финальную сборку с наиболее крепкими соединениями, в том числе с использованием сварочного аппарата.

Соединение и покраска деталей

Внутренняя часть улитки, которая имеет постоянный контакт с заготовками, не должна быть окрашена, а только тщательно отполирована – без зацепок и ржавчины. Остальные части могут быть покрыты любым ЛКП.

Как обойти камень

Итак, вопрос – делать самому или покупать уже готовую аппаратуру? Если вам нужна высокая производительность и точность, то лучше заказать заводской агрегат. В случае, когда вам нужно загнуть одну-две заготовки, то можно сделать самый простой «гнутик».

Изделия, произведенные методом холодной ковки

Сделать можно многое, мы перечислим самые распространенные способы применения:

- Садовая мебель: столы, скамейки, стулья, мусорные урны.

- Качели.

- Ограды, заборы и украшение сплошных ворот.

- Балконные перила, а также поручни для лестниц, ступеней. Сами витые конструкции.

- Козырьки и крытые дворы.

- Амбары, теплицы с металлическим каркасом, а также любые металлоконструкции, где может понадобится гнутый металлопрофиль.

В статье мы дали чертежи самодельных станков для холодной ковки своими руками, рассказали о их особенностях и отличиях. В качестве завершения темы посмотрим еще одно видео о том, как в домашних условиях изготовить полноценное оборудование:

Холодное пластическое деформирование металлов и сплавов - удобный в домашнем хозяйстве способ получения пространственных конструкций и профилей. Ведь гибка как процесс обработки давлением - операция не энергоемкая, а, следовательно, не требует приводного оборудования. для гибки полос и прутков (в просторечии называемый гнутик для холодной ковки своими руками) конструктивно прост и вполне может быть изготовлен самостоятельно.

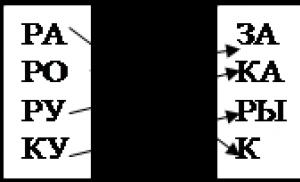

В холодном состоянии может производиться тремя основными способами (схемы приведены на рис. 1.а, 1.б):

- Свободной, определяемой только ходом инструмента.

- По упорам, причем как в горизонтальном, так и в вертикальном направлении.

- Вращающимися валками.

Последний способ используется лишь при гибке больших листов металла и в повседневной практике используется весьма редко. К тому же, устройство такого станка, даже простого, потребует много свободного места в домашней мастерской.

Свободная гибка (см. рис. 1.а) применяется чаще. При наличии кузнечной наковальни или тисков для ее реализации нет необходимости в специальной оснастке: достаточно установить полосу или прут в зазор между губками и последовательными ударами молотка получить необходимый угол гиба. Однако, такая технология гибки применима более для чернового гнутья металла, поскольку даже на стальных заготовках ударное приложение нагрузки оставляет на поверхности заготовки нежелательные следы - вмятины или выбоины. Кроме того, фиксированный радиус перехода от вертикально расположенного паза наковальни или зазора между губками к основной рабочей плоскости инструмента исключает регулировку радиуса гибки, что часто бывает необходимым. Еще одним недостатком свободной гибки является то, что при этом не учитываются упругие свойства металла заготовки. Речь идет об угле пружинения - упругом последействии материала, которое выражается в самопроизвольном уменьшении первоначально заданного угла гибки. При этом радиус пружинения - параметр, который зависит от материала изгибаемой заготовки. Поэтому он должен учитываться еще до начала гнутья. Ручная же доводка конечного угла «на глазок» не способствует качеству готового изделия, и затрудняет последующую сборку конструкции, в схеме которой присутствуют гнутые элементы.

Гибка по упорам - наиболее совершенный с технологической точки зрения способ холодной гибки заготовок сравнительно небольшой ширины. Принцип такой гибки заключается в том, что исходную полосу или прут металла размещают в специальном приспособлении, где имеются фиксаторы параллельности расположения заготовки, а также ограничители хода . Поскольку такой инструмент может быть сменным, а его ход - сравнительно просто регулироваться, то такой способ холодной гибки в домашних условиях является наиболее целесообразным. Схема способа представлена на рис. 1.б.

Таким образом, для качественного холодного гнутья заготовок потребуется несложное приспособление, называемое гнутиком для холодной ковки. Оно достаточно компактно и может устанавливаться на любой слесарный верстак.

Схема гнутика и последовательность работы на нем

Конструкцию приспособления рассмотрим на примере, который приведен на рис. 2. Простейший устройство для холодной ковки состоит из

Основания, закрепляемого на столе/верстаке, касательно движущегося поводка, который и производит гибку;

Рычага, перемещающего поводок;

Лимба с указателем углов поворота рычага;

Сменных валиков, имеющих разные углы гиба;

Регулируемых прокладок и зажимных губок, фиксирующих деталь в определенном положении.

Последовательность действия изготовления гнутика для холодной ковки следующая. Приспособление крепится к столу/верстаку, либо устанавливается на него. Для гибки металлов, требующих значительного усилия, приспособление лучше крепить стационарно, для чего в опорном уголке предусматриваются отверстия. В прямоугольную стальную рамку, внутренние поверхности которой должны быть шлифованными, помещается ползунок. На верхней плоскости ползунка устанавливаются следующие детали:

- Сменный пуансон, на рабочей поверхности которого имеются все наиболее часто используемые варианты гиба заготовок: по радиусу, по дуге, с прямым гибом и т.д.

- Рычаг, при помощи которого можно производить возвратно-поступательное перемещение ползунка.

- Ограничители хода ползунка в раме приспособления.

Установив сменный инструмент, болтами прикрепляют раму к опорной поверхности гнутика, после чего на верхней плоскости устанавливают два валика. Лучше, если валики будут иметь возможность для продольного перемещения вдоль рамы: это позволит производить гибку заготовок различной толщины или диаметра. Для этого пазы крепления роликов выполняют овальной формы, рассчитывая на определенный диапазон изменения толщины заготовки. Оси валиков должны допускать свободное вращение: это уменьшит усилие гибки и исключит зажим валиков при изгибании изделий из более прочных металлов.

Для повышения точности гнутья при изготовлении инструмента для ковки на опорном уголке часто устанавливают лимб с делениями, проградуированными в углах гиба (с учетом пружинения металла).

Закрепив заготовку, постепенно перемещают рычаг до сближения с заготовкой, затем корректируют ее расположение между роликами и ползунком и гнут по получения требуемого угла. Для облегчения процесса возврата ползунка в первоначальное положение, его можно снабдить возвратной пружиной. Ее усилие подбирается из учета 20-25 % от усилия гибки. Это усилие можно установить либо по имеющемуся динамометру, либо воспользовавшись приближенной зависимостью:

Р = 0,25bSσ в, где:

b - ширина полосы (или диаметр прутка);

S - толщина изгибаемого материала;

σ в - предел временного сопротивления материала заготовки (см. таблицу):

Таким образом, функциональность гнутика будет определяться наличием сменных пуансонов, возможностью регулирования положения заготовки перед гибкой, а также размерной шкалой, устанавливающей угол гиба.

Качество гиба на самодельном гнутике

Этот фактор определяется:

- Возможно более точным учетом пружинения. Считается, что высокопластичные металлы и сплавы (к их числу относят алюминий класса АД, медь М0 и М1, а также малоуглеродистые марки стали) обладают коэффициентом пружинения в пределах 4-8%, а стали с более высоким процентным содержанием углерода (свыше 0,20-0,25 %), а также большинство латуней отличаются пружинением до 10-15%;

- Исходной твердостью материала заготовки. Отожженный металл практически не будет распружинивать, в то время как сталь/сплав после закалки или предварительного деформирования (правки, дрессировки, волочения и т.д.) может увеличивать свои упругие показатели на 20-40 %;

- Качеством очистки поверхности заготовки от ржавчины, окалины и прочих поверхностных загрязнений.

Если отпуск заготовки невозможен, то гибку выполняют на больший угол, учитывая тем самым упругие характеристики металла.

Значение имеет также предварительная наладка гнутика, например, отсутствие люфтов во время перемещения рычага, надежность установки и фиксации сменного пуансона, шероховатость материала валиков.

При необходимости получить более точную информацию о конструкции устройства или для того, чтобы изготовить его своими руками, можно воспользоваться чертежом приспособления, предназначенного для гибки прутка (см. рис.3).

Переделка приведенного приспособления для гибки также полос и листовых заготовок несложна: достаточно увеличить высоту валиков 14 и увеличить длину поворотного рычага 2.

Видео конструкции самодельного гнутика можно посмотреть здесь:

Изготовление данного приспособления для и сплавов позволяет увеличить номенклатуру самостоятельно изготавливаемых изделий, повысить их качество и уменьшить трудоемкость работ.