Что такое поршневая группа в двигателе. Типы поршней

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для предотвращения прорыва газов в картер и проникновения в него моторного масла.

Поршень имеет днище, уплотняющую и направляющую (юбку) части. Днище и уплотняющая часть составляют головку поршня. Днище поршня вместе с головкой цилиндра ограничивают объем камеры сгорания. В головке поршня проточены канавки для колец. При работе двигателя на поршень действуют большие механические и тепловые нагрузки от давления горячих газов.

Конструкция поршня должна обеспечивать такой зазор между поршнем и цилиндром, который исключал бы стуки поршня после запуска двигателя и заклинивание его в результате теплового расширения при работе двигателя под нагрузкой.

На юбке поршня делают разрезы, придают ему овальную форму в поперечном сечении и коническую - по высоте, производят заделку в поршень специальных компенсационных пластин из металла с малым коэффициентом теплового расширения. Например, в поршнях некоторых двигателей с зажиганием от искры юбку выполняют с косым разрезом, что делает ее более упругой и позволяет устанавливать поршень с минимальным зазором, не опасаясь заклинивания.

При шлифовании поршню придают овальную форму (большая ось овала должна быть перпендикулярна оси поршневого пальца), чтобы под действием боковых усилий и нагрева юбка поршня в рабочем состоянии принимала цилиндрическую форму.

Так как температура головки поршня примерно на 100-150°С выше, чем нижней части юбки, то наружный диаметр юбки делают больше, чем диаметр головки.

Большую опасность представляет собой перегрев поршня из-за недостаточного его охлаждения. При перегреве прогорает днище поршня, происходит задир рабочей поверхности цилиндра, залегание колец и даже заклинивание поршня. Иногда для улучшения охлаждения поршня на его внутреннюю поверхность направляют струю масла.

Рисунок 3 - Детали поршневой группы: 1 - поршень, 2 - поршневой палец, 3 - стопорные кольца, 4, 5 - компрессионные кольца, 6 - маслосъемное кольцо.

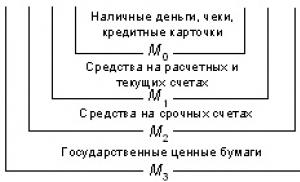

Конструкции поршней с различной формой днища представлена на рисунке

Рисунок 4 - Конструкции поршней с различной формой днища (а-з) и их элементов: 1 - бобышка; 2 - стенка поршня; 3 - ребро; 4 - днище поршня; 5 - канавки для компрессионных колец; 6 - дренажное отверстие для отвода масла

Днища поршней могут быть плоскими (см. а), выпуклыми, вогнутыми и фигурными (рис. б-з). Их форма зависит от типа двигателя и камеры сгорания, принятого способа смесеобразования и технологии изготовления поршней. Самой простой и технологичной является плоская форма. В дизелях применяются поршни с вогнутыми и фигурными днищами (см. рис. е-з).

Поршень дизеля КамАЗ-740 отлит из высококремнистого алюминиевого сплава (иногда поршни покрывают слоем олова для улучшения прирабатываемости) со вставкой из специального чугуна под верхнее компрессионное кольцо. Юбка поршня в поперечном сечении овальная, причем большая ось овала перпендикулярна оси поршневого пальца. По высоте поршень имеет коническую форму: в верхней части меньший диаметр, чем в нижней. На юбку поршня нанесено коллоидно-графитовое покрытие для улучшения приработки и предохранения от задиров. Кроме того, в бобышки поршня залиты стальные терморегулирующие пластины. Все это выполнено для компенсации неравномерности тепловой деформации поршня при работе в цилиндрах двигателя, возникающей изза неравномерного распределения массы металла внутри юбки поршня. В бобышках поршня имеются отверстия для прохода масла к поршневому пальцу. В головке поршня расположена тороидальная камера сгорания, а сбоку от нее в днище - две; выемки для предотвращения касания его с клапанами. Под бобышками в нижней части юбки сделаны выемки для прохода противовесов коленчатого вала в НМТ.

В связи со сложной формой наружной поверхности поршня измерять его диаметр необходимо в плоскости, перпендикулярной оси поршневого пальца и на расстоянии 52,4 мм от днища поршня. В запасные части поставляются поршни классов А, С, Е. Этих классов достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разбиты на классы с некоторым перекрытием размеров. Например, к цилиндрам классов В и D) может подойти поршень класса С. Кроме того, при ремонте двигателей поршни обычно заменяются у изношенных цилиндров, поэтому к незначительно изношенному цилиндру, имевшему класс В, может подойти поршень класса С.

Главное при подборе поршня обеспечение необходимого монтажного зазора между поршнем и цилиндром (0,05-0,07 мм). По диаметру отверстия под поршневой палец поршни подразделяются через 0,064 мм на три категории, обозначаемые цифрами 1, 2, 3. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня. Поршни по массе в одном и том же двигателе подобраны с максимально допустимым отклонением +2,5 г.

С шатуном поршень соединен пальцем 2 плавающего типа, стопорные кольца 3 вставляются в канавки, проточенные в бобышках, кольца ограничивают осевое смещение пальца в поршне.

Поршневой палец стальной, цементированный, трубчатого сечения, запрессован в верхнюю головку шатуна с натягом и свободно вращается в бобышках поршня. Поршневые пальцы, как и отверстия в бобышках поршня, по наружному диаметру подразделяются на три категории через 0,004мм.

Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. Это уменьшает возможность появления стука поршня при переходе через в.м.т. Для правильной установки поршня в цилиндр около отверстия под поршневой палец имеется метка "П". Поршень должен устанавливаться в цилиндр так, чтобы метка была обращена в сторону передней части двигателя. Поршни, как и цилиндры, по наружному диаметру подразделяются на пять классов через 0,01 мм, обозначаемые буквами А, В, С, D, Е. Им соответствуют следующие диаметры цилиндров, в мм: А 78,94-78,95; В 78,95-78,96; С 78,96-78,97; D 78,97-78,98; Е 78,98-78,99.

На поршне выполнены канавки для двух компрессионных 4, 5 и одного маслосъемного 6 кольца. Компрессионные кольца уплотняют поршень в гильзе цилиндров и предотвращают прорыв газов через зазор между юбкой поршня и стенкой гильзы. Маслосъемные кольца снимают излишки масла со стенок гильз и не допускают попадания его в камеры сгорания.

Поршневые кольца изготовлены из чугуна. Иногда маслосъемные кольца делают из стали. Для установки на поршень кольца имеют разрез, называемый замком.

После установки в цилиндр зазор в замке должен быть в пределах 0,3-0,5 мм, чтобы кольцо не заклинивало при нагревании. Замки на поршне должны располагаться на равных расстояниях друг от друга по окружности, что уменьшает прорыв газов из цилиндра.

Компрессионные кольца и особенно первое (верхнее) из них работают в тяжелых условиях. Из-за соприкосновения с горячими газами и большой работы трения, производимой первым кольцом, оно сильно нагревается (до 225-275°С), что осложняет его смазку и вызывает увеличенный износ как самого кольца, так и верхнего пояса цилиндра.

Для повышения износостойкости поверхность верхнего компрессионного кольца подвергают пористому хромированию. Остальные кольца для ускорения приработки покрывают тонким слоем олова или молибдена (двигатель КамАЗ-740).

Поршневые кольца разрезные, в свободном состоянии их диаметр несколько больше диаметра цилиндра. Поэтому в цилиндре кольцо плотно прижимается к его стенкам. В канавках поршня кольца образуют лабиринт с малыми зазорами, в котором газы, прорывающиеся из надпоршневого пространства, с одной стороны, теряют давление и скорость, а с другой - прижимают кольца к стенке цилиндра.

Рисунок 5 - Поршневые кольца: а - внешний вид, б - расположение колец на поршне (двигателя ЗИЛ-130), в - составное маслосъемное кольцо; 1 - компрессионное кольцо, 2 - маслосъемное кольцо, 3 - плоские стальные диски, 4 - осевой расширитель, 5 - радиальный расширитель.

Компрессионные кольца имеют разную форму поперечного сечения. Компрессионное кольцо 1 с прямоугольным сечением (а) прилегает к цилиндру по всей наружной поверхности. Для увеличения удельного давления кольца на зеркало цилиндра и более быстрой приработки наружной поверхности кольцу придается коническая форма или делается на верхней внутренней кромке кольца 1 специальная выточка (6).

Маслосъемные кольца также имеют различную форму: коническую, скребковую, пластинчатую с осевым и радиальным расширителями (в). При движении вверх маслосъемное кольцо как бы «всплывает» в масляном слое, а при движении вниз острая кромка кольца соскабливает масло.

Маслосъемное кольцо отличается от компрессионных сквозными прорезями для прохода масла. В канавке поршня для маслосъемного кольца сверлят один или два ряда отверстий для отвода масла внутрь поршня.

Маслосъемное кольцо двигателей ЗМЗ и ЗИЛ состоит из двух стальных кольцевых дисков, осевого 4 и радиального 5 расширителей. Вследствие быстрой прирабатываемости и упругости стальные маслосъемные кольца хорошо прилегают к гильзе цилиндра.

Шатун.

Шатун соединяет поршень с кривошипом коленчатого вала и, преобразуя возвратно-поступательное движение поршневой группы во вращательное движение коленчатого вала, совершает сложное движение, подвергаясь при этом действию знакопеременных ударных нагрузок. В двигателе шатун подвергается воздействию значительных переменных нагрузок, изменяющихся от растяжения к сжатию. Поэтому он должен быть прочным, жестким и легким. Шатуны изготавливаются из стали литьем или горячей штамповкой. На спортивных автомобилях могут устанавливаться шатуны из титанового сплава. Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой) головки 1 и нижней (кривошипной) головки 3. Стержень шатуна обычно имеет двутавровое сечение. В верхнюю головку для уменьшения трения запрессовывают бронзовую втулку 6 с отверстием для подвода масла к трущимся поверхностям. Нижнюю головку шатуна для обеспечения возможности сборки с коленчатым валом выполняют разъемной. У бензиновых двигателей разъем головки обычно расположен под углом 90° к оси шатуна. У дизелей нижняя головка шатуна 7, как правило, имеет косой разъем. Крышка 4 нижней головки крепится к шатуну двумя шатунными болтами, точно подогнанными к отверстиям в шатуне и крышке для обеспечения высокой точности сборки. Чтобы крепление не ослабло, гайки болтов стопорят шплинтами, стопорными шайбами или контргайками. Отверстие в нижней головке растачивают в сборе с крышкой, поэтому крышки шатунов не могут быть взаимозаменяемыми.

Конструкция шатуна различается в зависимости от типа двигателя и его компоновочной схемы (рисунок 6). Длина шатуна во многом определяет высоту двигателя. Шатун условно разделяется на три части: стержень, поршневую и кривошипную головки.

Рисунок 6 - Детали шатунной группы: 1 - верхняя головка шатуна; 2 - стержень; 3 - нижняя головка шатуна; 4 - крышка нижней головки; 5 - вкладыши; 6 - втулка; 7 - шатун дизеля; S - основной шатун сочлененного шатунного узла

Стержень шатуна

имеет, как правило, двутавровое сечение. Встречаются шатуны с круглым, прямоугольным, крестообразным, Н-образным сечением стержня. Для подачи масла к подшипнику поршневой головки в стержне шатуна выполнен канал.

Стержень шатуна

имеет, как правило, двутавровое сечение. Встречаются шатуны с круглым, прямоугольным, крестообразным, Н-образным сечением стержня. Для подачи масла к подшипнику поршневой головки в стержне шатуна выполнен канал.

Поршневая головка представляет собой цельную проушину, в которую с натягом установлена втулка – подшипник скольжения для вращения поршневого пальца. Втулка изготавливается бронзовой или биметаллической (сталь со свинцом, оловом). Устройство поршневой головки определяется размером поршневого пальца и способом его крепления. Для снижения массы шатуна и уменьшения нагрузки на поршневой палец на некоторых двигателях используются шатуны с трапециевидной формой поршневой головки.

Кривошипная головка обеспечивает соединение шатуна с коленчатым валом. На большинстве двигателей кривошипная головка выполняется разъемной, что обусловлено технологией сборки ДВС. Нижняя часть головки (крышка ) соединяется с шатуном с помощью болтов. Реже используется штифтовое или бандажное соединение частей кривошипной головки. Разъем может быть прямым (перпендикулярный оси стержня) или косым (под углом к оси стержня). Косой разъем применяется, в основном, на V-образных двигателях и позволяет сделать блок двигателя более компактным.

Для противодействия поперечным силам стыковые поверхности кривошипной головки выполняются профилированными. Различают зубчатое, замковое (прямоугольные выступы) соединение. Самым популярным в настоящее время является соединение частей головки, полученное способом контролированного раскалывания, т.н. сплит-разъем. Разлом обеспечивает высокую точность стыковки частей.

Толщина кривошипной головки определяет длину блока цилиндров. Особенно это актуально для V- и W-образных двигателей. К примеру, толщина нижней головки шатуна двигателя W12 от Audi составляет всего 13 мм.

Для уменьшения трения в соединении шатуна с коленчатым валом и облегчения ремонта двигателя в кривошипной головке размещается шатунный подшипник, состоящий из двух вкладышей 5, залитых антифрикционным сплавом. Вкладыши изготавливаются многослойными – двух-, трех-, четырех- и даже пятислойными. Самые ходовые двух- и трехслойные вкладыши. Двухслойный вкладыш представляет собой стальную основу, на которую нанесено антифрикционное покрытие. В трехслойном вкладыше стальную основу и антифрикционный слой разделяет изоляционная прокладка.

Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала. Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в соответствующие пазы головки. Подвод масла к трущимся поверхностям обеспечивают кольцевые проточки и отверстия во вкладышах.

Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с соответствующим ее распределением между верхней и нижней головками шатуна.

В V-образных двигателях иногда используются сочлененные шатунные узлы, состоящие из спаренных шатунов. Основной шатун 8, имеющий обычную конструкцию, соединен с поршнем одного ряда. Вспомогательный прицепной шатун, соединенный верхней головкой с поршнем другого ряда, нижней головкой шарнирно крепится с помощью пальца к нижней головке основного шатуна.

Вкладыш, установленный в шатуне, нагружен больше, чем вкладыш, расположенный в крышке шатуна. На вкладыши, расположенные в шатунах, через поршни и шатуны воздействует давление газов (при сгорании топлива в цилиндрах) и поэтому эти вкладыши изнашиваются больше. Вкладыши, расположенные в крышках шатунов, меньше нагружены и практически изнашиваются незначительно.

Не буду растягивать вступление, кратко расскажу, о чем будет этот большой пост. И так речь идет о типах поршней, четырех тактные бензиновые, дизельные и двух тактные, Основная задача всех рассмотренных типов поршней , это контролировать тепловое расширение и противостоять определенной нагрузке, ниже разберемся как это решается.

Поршни для четырехтактных бензиновых двигателей

В современных бензиновых двигателях используют поршни с симметричной или асимметричной юбкой

с различной толщиной днища и юбки поршня.

Поршни управляемого расширения

Поршни с кольцевой вставкой, которая управляет тепловым расширением.

Вставки выполнены из серого чугуна. Главная цель этого кольца уменьшить тепловое расширение алюминиевого сплава поршня, так как чугун имеет относительно небольшое расширение и малую теплопроводность, вставка тем самым сдерживает металл сохраняя форму. Производство таких поршней более затратное, соответственно и выше цена готового продукта. Основной недостаток, это невозможность изготовления кованного поршня, так необходимого для турбированых двигателей, большая масса поршня. Такой тип поршней больше уходит в далекое прошлое.

Авто термические поршни

Авто термические поршни, имеют разделение(пропил) между кольцевым поясом и юбкой в канавке маслосъемного кольца, юбка держится в районе бобышек. Это позволяет снизить теплопередачу от кольцевого пояса поршня к его юбке, тем самым достигается более стабильная форма юбки. Стальная вставка в районе бобышек, контролирует тепловое расширение и увеличивает прочность. Такие поршни не способны выдерживать огромные нагрузки из-за «пропила», в работе отличаются низким шумом и относятся к более современным типам.

Поршни Autothermatik

Действуют по такому же принципу, как и авто

термические поршни, но не имеют пропила в маслосъемной канавке. Так же имеют стальные пластины в районе бобышек. Более прочные из-за целостности кольцевого пояса и юбки, лучше выдерживают боковые нагрузки по сравнению с первым вариантом. Применяются как в бензиновых, так и частично в дизельных двигателях.

Чем- то похожи на авто термические, но вместо пропила в юбке имеют стальную вставку по всему диаметру. Таким образом ограничивая температурный переход от кольцевого пояса к юбке и контролирую форму по всей окружности.

Этот тип поршней имеет большой холодильник и узкую часто овальную форму юбки. Поршень спроектирован так что при тепловом расширении он меняет свою форму из овальной в правильную круглую.

В дополнение к такому типу поршней еще есть вариант со скошенной юбкой к вершине поршня. имеет более широкую часть юбки снизу сужаясь к кольцевому поясу.

У поршней для двигателей с очень высокой выходной мощностью (больше, чем 100 кВт/л) может быть выполнен охлаждающий канал.

Самый большой потенциал для того, чтобы уменьшить поршневую массу в четырехтактных бензиновых двигателях несут в себе поршни EVOTEC®, в котором прежде всего стоит отметить трапециевидные поддержки бобышек, что позволяет расположить палец особенно глубоко, близко к днищу, сократив всю длину и массу поршня. В посте Масса поршня мы уже говорили о достоинстве такого расположения пальца. Такое расположение стенок юбки позволяет очень хорошо усилить верхнюю часть бобышек имея небольшую толщину перегородок и облегчить нижнюю выполнив поршень асимметричной формы. Юбка достаточно узкая и на краях имеет прочные перегородки, переходящие к бобышкам, это тоже является большим плюсом. Такая компоновка поршня очень хорошо препятствует боковым нагрузкам, мала вероятность деформации юбки, при этом толщина юбки намного меньше чем в обычном поршне, что тоже сокращает общий вес. На всем фоне отмеченных выше достоинств поршень значительно похудел, это позволяет сделать бобышки тоньше, так как инерционная нагрузка на нижние стенки бобышек стала меньше.

Кованные алюминиевые поршни

В двигателях с очень большими удельными нагрузками - такими как турбонадув или впрыск закиси азота используют кованные поршни . Преимуществом несомненно является прочность кованного алюминиевого сплава. Выдерживают более высокую температуру и лучше противостоят детонации. Из недостатков отмечается более высокая цена, невозможность применения некоторых технологий, например, некоторые из тех что описаны выше из-за технологического процесса изготовления.

Кованный поршень для Формулы 1

В следующем посте поговорим о поршнях для двухтактных и дизельных двигателей, где нагрузки и температуры еще больше.

Поршень – 2

Нормальный тепловой зазор между цилиндром и юбкой поршня лежит в диапазоне 0,0254 – 0,0508 мм. Но для каждого двигателя имеется точное значение этого параметра, которое можно найти в технических нормативах.

Уменьшенный зазор приведёт к задирам поршня или поршневых колец и даже заклиниванию поршня в цилиндре.

Измерение диаметра поршня

При увеличенном зазоре повышается шумность работы двигателя и износ поршня и поршневых колец.

Увеличенный зазаор межу поршнем и стенками цилиндра

Определение зазора при помощи измерения диаметра поршня и отверстия цилиндра

Измерение диаметра юбки поршня при помощи микрометра.

Измерение диаметра поршня

Диаметр юбки поршня необходимо проверять в направлении перпендикулярном оси пальца строго на установленной высоте относительно нижнего края юбки.

Замерьте диаметр юбки поршня на установленной высоте и запишите результаты измерений.

Измерение диаметра цилиндра нутромером

При помощи нутромера замерьте диаметр цилиндра и запишите результаты измерений. Для определения зазора необходимо из второго полученного результата вычесть результат первого измерения.

Измерение зазора при помощи плоского щупа

Некоторые производители двигателей предлагают проводить измерение зазора между поршнем и цилиндром при помощи плоского щупа.

Измерение зазора между поршнем и стенками цилиндра

Измерение зазора при помощи щупа

На этих двух рисунках показаны различные способы измерения зазора при помощи плоского щупа.

Измерение зазора при помощи щупа с динамометром

В старых учебниках указывается, что при таком способе измерения зазора, щуп мерной пластиной установленной толщины и ширины должен перемещаться под воздействия строго регламентированного усилия, измеряемого пружинным динамометром.

Материалы, из которых изготовлен поршень

Поскольку к поршням, как к изделию, предъявляются очень высокие требования, такие же высокие требования предъявляются к материалам, из которых изготавливаются поршни.

Можно кратко перечислить требования к этим материалам:

- Для снижения инерционных нагрузок материал должен иметь как можно меньший удельный вес, но при этом быть достаточно прочным.

- Иметь низкий коэффициент температурного расширения.

- Не изменять своих физических свойств (прочности) под воздействием высоких температур.

- Иметь высокую теплопроводность и теплоёмкость.

- Иметь низкий коэффициент трения в паре с материалом, из которого изготовлены стенки цилиндров.

- Иметь высокую сопротивляемость износу.

- Не изменять своих физических свойств под воздействие нагрузок, вызывающих усталостное разрушение материала.

- Быть не дорогим, общедоступным и легко поддаваться механической и другим видам обработки, например литью, в процессе производства.

К сожалению, материалов, в полной мере соответствующих этим противоречивым требованиям в природе просто не существует.

Поршни массовых автомобильных двигателей внутреннего сгорания изготавливались только из двух материалов – чугуна и алюминия, вернее силуминовых сплавов, состоящих из алюминия и кремния.

Чугун имеет много положительных качеств, от твёрдый, выдерживает высокие температуры, по сравнению с силуминовыми сплавами. Имеет высокую сопротивляемость износу и низкий коэффициент трения в паре чугун – чугун, из которого сделаны блоки цилиндров или вставные гильзы блока цилиндров. Коэффициент температурного расширения чугунного поршня значительно ниже подобного показателя алюминиевого поршня.

Но он также имеет и недостатки. Чугун имеет низкую теплопроводность, поэтому температура днища чугунного поршня выше температуры днища аналогичного алюминиевого поршня. Можно подумать это не страшно, поскольку чугун легко способен выдержать более высокие температуры. Но это только на первый взгляд, повышения удельной литровой мощности и эффективности работы двигателя конструкторы стараются поднять степень сжатия. А более горячий чугунный поршень не позволяет это сделать, поскольку в двигателях с внешним смесеобразованием (бензиновые двигатели) появляется детонационное зажигание. Но основным недостатком чугуна является его высокая плотность. Для повышения максимальной мощности и эффективности двигателя конструкторы стараются увеличить скорость вращения двигателя, но вес тяжелых чугунных поршней не позволяет это сделать. Поэтому все современные автомобильные двигатели, как бензиновые, так и дизельные, имеют алюминиевые поршни.

Алюминий значительно легче чугуна, но поскольку он мягче чугуна, приходится увеличивать толщину стенок поршня, по этой причине вес поршневой группы алюминиевого поршня легче подобной группы с чугунным поршнем всего на 30 – 40%. Алюминий обладает высоким температурным коэффициентом расширения, для устранения влияния которого приходится вплавлять в тело поршня стальные термостабилизирующие пластины и увеличивать зазоры между поршнем и другими элементами в холодном состоянии. Алюминий обладает низким коэффициентом трения в паре алюминий – чугун. Что удовлетворяет, по этому показателю, применение алюминиевых поршней в большинстве двигателей имеющих чугунный блок цилиндров или чугунные гильзы, вплавленные или вставленные в алюминиевый блок цилиндров. Но существуют современные прогрессивные двигатели (в основном немецкие – Фольксваген, Ауди и Мерседес) с алюминиевым блоком цилиндров, не имеющих вплавленных чугунных гильз. У этих двигателей поверхность алюминиевых отверстий цилиндров обрабатываются несколькими различными способами. В результате поверхность стенок цилиндров становится очень твёрдой и приобретает возможность сопротивления износу, даже выше чем у чугунных гильз. Но в паре алюминий – алюминий коэффициент трения очень высокий. В этом случае для уменьшения сил трения проводится железнение опорных поверхностей юбки поршня. В процессе железнения на опорную поверхность юбки поршня гальваническим способом наносится тонкий слой стали.

Блок цилиндров без гильз

Поршень с железнением юбки

На этих рисунках показано плазменное напыление на рабочую поверхность цилиндров полностью алюминиевого блока цилиндров без применения вставных или вплавленных гильз цилиндров и соответствующий этой поверхности поршень с железнением опорной поверхности юбки поршня.

Отсутствие чугунных гильз значительно уменьшает вес блока цилиндров.

Поршень с антифрикционным покрытием

Кроме антифрикционного покрытия на этом рисунке отчётливо видна стальная вставка, в которой проточена канавка для установки верхнего компрессионного кольца. Установка подобной вставки значительно увеличивает срок службы поршня.

Алюминиевые сплавы

Кремнеалюминиевые сплавы, из которых изготавливаются поршни большинства современных автомобильных двигателей, делятся на две группы – эвтектические (содержания кремния 11 – 13%) и заэвтектические (содержания кремния 25 – 26%). Для улучшения термической стойкости и механических свойств в эти сплавы добавляются никель, медь и другие металлы. В эвтектических сплавах свободный кремний отсутствует, поскольку он полностью растворён в алюминии, в заэвтектических сплавах кремний может присутствовать в виде кристаллов, часто видимых на срезе или расколе материала.

Поршни массовых автомобилей изготавливаются методом литья в кокиль из эвтектических сплавов, поскольку эти сплавы обладают хорошими литейными свойствами. Поршни дизельных двигателей тяжёлых грузовых автомобилей и других нагруженных двигателей изготавливаются из заэвтектических сплавов. Эти сплавы обладают большей прочностью, но имеют большую стоимость в производстве, поскольку изделия из этих сплавов трудней обрабатываются.

Литые и кованые

На высоконагруженных форсированных автомобильных двигателях применяются поршни, изготовленные не методом литья, а методом ковки (горячей штамповки). Ковка значительно улучшает структуру материала, поэтому кованые поршни обладают большей прочностью и большей устойчивостью к износу. Но вкованные поршни невозможно установить терморегулирующие стальные пластины.

Структура металла кованного поршня

Литые поршни не применяются, если обороты двигателя в рабочем режиме превышают 5000 об/мин. Кроме того, кованые поршни имеют лучшую теплопроводность, поэтому температура кованых поршней ниже температуры поршней, изготовленных методом литья.

Сравнение температуры литого и кованного поршня

Ремонтные размеры и селективная подборка

Как ранее отмечалось, диаметр поршня должен строго соответствовать диаметру цилиндра с обеспечением необходимого зазора между ними. Но в реальном производстве изготовленные детали всегда несколько отличаются друг от друга. Поэтому во многих отраслях машиностроения, и автомобилестроение в том числе, принята селективная подборка. После изготовления измеряются и по результатам измерений детали делятся на несколько классов или групп, с определённым диапазоном измеряемого размера. То есть каждому классу отверстия цилиндра (обычно класс цилиндра выбит в определённом месте на блоке цилиндров), подбирается поршень такого же класса.

Например, на ВАЗе поршни подразделяются на пять классов (A , B , C , D и E ), но в запасные части для ремонта двигателей поставляются поршни только трёх классов (А, С и Е). Считается, что этого вполне достаточно для выполнения качественного ремонта.

Группа поршня по диаметру

Группы поршня по диаметру

Таблица и рисунок даны только для примера, поскольку для разных моделей двигателей выпускаются поршни разных номинальных размеров. На рисунке и в таблице упоминаются поршни разного номинального диаметра.

Кроме этого выпускаются поршни ремонтного размера, с увеличенным на 0,4 и 0,8 мм диаметром.

Не путайте ремонтные размеры, с классами по селективной подборке. Классы селективной подборки отличаются друг от друга на сотые, а, иногда, на тысячные доли миллиметра. А номинальные ремонтные размеры отличаются на несколько десятых долей миллиметра.

Во время капитального ремонта двигателя с расточкой блока цилиндров под ремонтный размер отверстий цилиндров специалисты ремонтного предприятия точно подгоняют диаметр цилиндра под имеющиеся поршни при хонинговке. Если по причине износа или наличия задиров требуется отремонтировать отверстие одного цилиндра, придётся растачивать все цилиндры. Не допускается применения на одном двигатели поршни разных ремонтных размеров.

Диаметр поршня измеряется при помощи микрометра, в направлении, перпендикулярном оси поршневого пальца, на строго установленном расстоянии от низа юбки поршня, указанном в руководстве по ремонту.

Все измерения, как диаметра поршня, так и диаметра отверстия цилиндра необходимо проводить при нормальной комнатной температуре – 20º С.

Различные производители имеют различные группы или классы поршней по диаметру. Поэтому перед ремонтом двигателя ознакомьтесь с Руководством по ремонту.

Кроме селективного подбора поршней по диаметру, поршни также делятся на несколько групп по диаметру отверстия под поршневой палец. Обычно группа поршня определяется цветовой меткой на внутренней поверхности бобышки поршня. Палец поршня имеет соответствующую по цвету метку на торцевой поверхности пальцы.

Группа поршня по диаметру поршневого пальца

Каждой группе соответствует установленный диапазон отверстия под поршневой палец, обычно различие между группами не превышает нескольких тысячных миллиметра.

Группа поршня по весу

Некоторые производители, также делят поршни на несколько групп по весу. Иногда при ремонте двигателя вес поршней уравнивается за счёт снятия металла в установленном месте юбки поршня.

Чем меньше различие в весе поршней, тем меньше вибрации двигателя. При замене поршней подбирайте поршни одной весовой группы или, если это указано в Руководстве по ремонту, при помощи удаления металла уравняйте вес поршней.

Поршневая группа - это поршень и группа уплотняющих колец. Так же в неё входит поршневой палец и детали крепления. Стоит рассмотреть назначение данного механизма.

За счет него воспринимается и передается через шатун на коленвал. Так же благодаря такому механизму, как поршневая группа, уплотняется надпоршневая полость цилиндра. Таким образом он будет защищен от излишнего попадания в картер смазочного масла и газов. Данная функция имеет огромное значение для хорошей работы двигателя. О том, в каком техническом состоянии он находится, судят по уплотняющей способности. К примеру, в машинных двигателях не допускается, чтобы расход масла составлял больше, чем три процента от расхода горючего.

Поршневая группа свою работу осуществляет еще и в тяжелых климатических условиях. Именно поэтому детали данного механизма обладают высокой тепловой напряженностью, а это учитывается, когда для них выбирается материал и конструкция. Их элементы обычно производители разрабатывают, учитывая тип двигателей и назначение (транспортные, стационарные, дизельные, формированные и т.д.). Однако общее устройство все равно остается прежним. Итак, следует рассмотреть, из чего же комплектуется поршневая группа.

Тронковая часть (направляющая) еще называется поршневой юбкой. Она изнутри имеет приливы, в них просверлены отверстия для поршневого пальца. Нижняя кромка юбки используется часто как технологическая база при обработке поршня. Она для этого снабжена растачиваемым буртиком. Кроме того, стенки юбки еще воспринимают силы бокового давления, а это увеличивает их трение о цилиндровые стенки и повышает нагрев цилиндра и поршня.

Тронковая часть (направляющая) еще называется поршневой юбкой. Она изнутри имеет приливы, в них просверлены отверстия для поршневого пальца. Нижняя кромка юбки используется часто как технологическая база при обработке поршня. Она для этого снабжена растачиваемым буртиком. Кроме того, стенки юбки еще воспринимают силы бокового давления, а это увеличивает их трение о цилиндровые стенки и повышает нагрев цилиндра и поршня.

Поршневая головка несет поршневые кольца и имеет днище. Нижняя канавка имеет дренажные отверстия, через них отходит смазочное масло, чтобы оно не попало случайно в камеру сгорания. Её днище - это одна из камерных стенок. Она воспринимает значительное давление газов. Само днище может быть плоским, вогнутым, выпуклым или фигурным. Опять-таки, его форма выбирается при учете типа двигателя, а также камеры сгорания.

Нельзя не упомянуть про такой механизм, как цилиндро-поршневая группа. Главные дефекты блоков цилиндра - это трещины, сколы и износ. Эти неисправности устанавливаются после тщательного осмотра, опрессовки и обмера цилиндра. При этом процессе на блок нужно установить головку или же чугунную плиту (обязательна резиновая прокладка). Вообще, данная группа отличается жаростойкой сталью и масляным охлаждением, которое осуществляется за счет циркуляционной общей главного дизеля. Если обеспечить хороший уход механизму и качественное масло, то можно легко увеличить срок работы поршней и цилиндров.

И еще один механизм - шатунно-поршневая группа. Поршень - литой и алюминиевый. Наружная поверхность обладает весьма сложной формой. Поршневой палец - полый и стальной, он свободно вращается во втулке шатуна и поршневых бобышках. А кольца поршня выполнены из чугуна. И, конечно же, шатун - кованый и стальной. В его верхней головке имеется втулка из смеси стали и бронзы, что положительно отражается на работе всей группы.

И еще один механизм - шатунно-поршневая группа. Поршень - литой и алюминиевый. Наружная поверхность обладает весьма сложной формой. Поршневой палец - полый и стальной, он свободно вращается во втулке шатуна и поршневых бобышках. А кольца поршня выполнены из чугуна. И, конечно же, шатун - кованый и стальной. В его верхней головке имеется втулка из смеси стали и бронзы, что положительно отражается на работе всей группы.

Поршень

В двухтактном движке поршень играет роль золотника. Движения его не равномерные. Материал, из которого изготавливают поршень - это дюралевый сплав либо легированный чугун, который употребляется в низко-оборотных движках.

Требования к поршням:

- Маленькое значение коэффициента линейного расширения

- Малый износ

- При нагреве малозначительное понижение прочности

- Низкая цена

Устройство поршня

Особенности геометрии поршня в том, что поперечник головки меньше поперечника юбки, а юбка имеет конусно - эллиптическую, либо эллиптическую форму.

Особенности конструкций частей поршня:

Днище снутри имеет ребра жесткости. Форма днища для М - 412 плоская либо выпуклая, для дизеля выпуклая, а для двухтактных дизелей — с козырьком.

Головка поршня может иметь вставки из чугуна. В головке могут быть отверстия для масло-съемных колец. Бывает, в высшей части головки делают канавку, чтоб сделать лучше тепло-отвод от днища к верхнему кольцу.

Юбка поршня. Для уменьшения вероятности заклинивания поршня, на юбке делаются вертикальные разрезы, не считая ДВС с малым поперечником. Величина эллиптичности юбки 0,15- 0,29 мм, а величина конусности 0,02 - 0,04 мм.

Бобышки

Если глядеть со стороны радиатора, бобышки выполнены со смещением на лево. Снутри бобышки делается отверстие с канавками для стопорных колец.

Установка поршня в цилиндр: поршни должны быть равного веса, разрез на юбке поршня ставится по левую сторону АТС.

Поршневые кольца

Число поршневых колец находится в зависимости от типа ДВС и от угловой скорости коленчатого вала. Поперечник кольца больше поперечника поршня, но кольцо устанавливается в поршне, благодаря упругим свойствам и зазору в замке, который должен составлять 0,15 - 0,55 мм.

Для увеличения износостойкости колец производится хромировка либо обработка молибденом. Также многообещающим является изготовка колец в виде литой пружины из стали, либо в виде набора колец из стали.

Поршневые кольца обеспечивают шарнирное соединение поршня. Конструкция поршневых пальцев - это полая трубка, которая делается из стали.

При осевом смещении пальцы стопорятся кольцами. Из-за различия температурного расширения поршня и пальцев, вероятен стук в движке, т.к. появляется зазор. Потому, чтоб это избежать, нужно поршень подогреть до 70- 80 градусов перед запрессовкой.

Масло-съемные кольца

Масло в цилиндр попадает из-за разности давлений в цилиндре и картере в момент впуска. Масло-съемные кольца изготавливают из чугуна и стали.

Конструкция:

- круговой расширитель,

- осевой расширитель

- два кольца.

Достоинства составных колец в приспособленности к искаженной форме цилиндра при износе. При установке масло-съемное кольцо обязано иметь зазор меж кольцом и наковкой по высоте < 0.08 мм, встык 0,2 — 0,5 мм, а замки примыкающих колец должны быть сдвинуты на угол 180 градусов.

Шатун

Шатун соединяет поршень с коленчатым валом. Состоит шатун из верхней и нижней головки, и стержня. Разъем нижней шатунной головки именуется крышкой. Крышки с различных шатунов не взаимозаменяемы.

Коленчатый вал

Коленчатый вал служит для передачи усилия от поршня к коробки. Главные элементы коленчатого вала - это шатунные, коренные шеи, противовесы и щеки.

Полно-опорным именуют коленчатый вал , у которого коренные шеи есть меж каждыми шатунными шеями. В задней части коленчатого вала ставится фланец крепления маховика, а в фронтальной выделяют носок.

Щеками именуются места перехода от коренной шеи к шее шатунной.

Противовесы на коленчатом вале устанавливают для улучшения динамических свойств.

Снутри шатунной шеи находится полость для чистки масла. У многих движков на носке коленчатого вала выполнена резьба для установки храповика. Шестерня привода распределительного вала устанавливается на фронтальном конце коленчатого вала.

Маховик

Маховик служит для накапливания энергии, которая нужна для совершения вспомогательных тактов и для уравновешивания работы ДВС. Маховик крепится к задней части коленчатого вала в определенном положении. Для пуска мотора от электростартера, на маховике производится зубчатый венец. Также маховик является частью механизма сцепления.