Сделать паз ручным. Энциклопедия технологий и методик - приспособления к фрезеру для изготовления пазов и шипов

Как сделать соединение шип паз?

Шип и паз – что это такое?

Прежде всего, следует определить, чем является шип и паз. Это ни что иное, как способ соединения деталей.

Он используется чаще всего в столярном деле, а так же в иных видах производства. Существует очень много видов пазов и шипов, однако об этом поговорим в другой раз.

Правильно выполненные шипы и пазы достаточно крепко соединены друг с другом. Это соединение считается одним из самых прочных.

Метод соединения шип паз

Для начала следует определить, для какой цели нужен этот метод соединения. Если это стол, то перемычки в нем обычно соединены с вертикальными ножками.

Следовательно, волокна дерева идут вертикально и горизонтально. Если же это пристенный столик или тумбочка с ящиками, то перемычки здесь будут расположены немного по-другому. Они будут горизонтально относительно ножек.

В любом случае такое соединение будет самым надежным. При выполнении большого количества соединений шип-паз применяют специальные станки. Если нужно одно или несколько мест шип-паз, и под рукой нет столярного оборудования, то целесообразно это будет сделать вручную. Для этого понадобится набор столярного инструмента, включающий:

- ножовку;

- струбцину — 2шт;

- мерительный инструмент;

- карандаш для разметки.

Сначала сделаем шип для будущего соединения.

Для этого необходимо взять планку и разметить на ей размеры будущего шипа.

Сначала отмечаем длину шипа. Делаем это на всех поверхностях заготовки.

После этого кладем заготовку на стол, на нее по поперечной линии длины шипа выставляем ровную планку и закрепляем струбциной. Это нужно для того, чтобы получить идеально перпендикулярный рез.

Делаем пропилы по отмеченному периметру длины шипа, переставляя планку со струбциной.

Переходим к выпиливанию сечения шипа.

Струбциной крепим заготовку к столу в вертикальном положении.

Для получения прямого реза воспользуемся заранее подготовленным Т-образным шаблоном. Он представляет собой пластину из фанеры с закрепленной к ней планкой, как на фото. К заготовке струбциной крепим шаблон. Далее выполняем пропилы с широких сторон шипа.

По узким сторонам сечения, если оно небольшое, пропилы можно делать без применения Т-образного шаблона. Важно контролировать положение ножовочного полотна, оно должно быть строго параллельно заготовке.

В результате получаем качественный шип по заданным размерам.

Переходим к изготовлению паза.

Опять же начинаем с разметки. На заготовке в месте соединения шип-паз наносим размер сечения шипа.

Заготовку струбциной закрепляем на столе. Если заготовка тонкая, то для удобства крепления берем несколько деталей или доску, соответствующего размера и скрепляем их струбциной, как показано на фото.

Сначала просекаем отверстие по ширине, для гарантии перпендикулярности стамеску выставляют по уголку.

Углубление на заданный размер выполняем, по отметке длины шипа, предварительно нанеся ее на жало стамески.

После того как заданная глубина достигнута, подчищаем паз и вставляем деталь и шипом.

Соединение шип-паз готово.

Как правильно сделать соединение шип паз? Еще немного тонкостей

Не имея возможности изготовить соединение шип паз на специальном станке, его можно качественно выполнить и дома, по методу Ю. А. Егорова.

Для этого нужно вычислить ширину реза пилы, которую можно определить по величине разводки зубцов. Потребуется лишь сделать всего несколько пропилов на любом бруске.

Приступая непосредственно к работе, измеряем толщину первой детали (будущего шипа) и наносим черту на предполагаемое место паза на второй детали.

Теперь прикладываем обе детали одна к другой так, чтоб их торцы совпадали. По боковым же граням, относительно друг друга, сдвигаем их на ширину пропила.

Закрепляем детали в верстаке и равномерно по ширине делаем пропилы. В случае разной толщины деталей, более тонкая деталь содержит более глубокие пропилы и наоборот. Особое внимание, обращаем на то, чтоб пропилы не создавали конусовидных шипов.

Если сдвиг будет меньше ширины пропила, детали будут входить туго. Это будет важно для любого рода мебельных креплений.

Делая сдвиг больше ширины пропила, обеспечивается нормальная работа разъемных креплений (на шпильке).

Соблюдая глубину и продольность пропилов, делаем новые на середине ненужных нам шипов. После этого аккуратно удаляем долотом непригодные нам шипы, получая из них пазы, и зачищаем их.

Если соединение предполагается неразъемное, его садят на клей и шлифуют все изделие.

Как сделать соединение шип паз фрезером

Шип паз соединения, как мы видим можно сделать и вручную. Однако если шип паз соединений достаточно много, лучше использовать фрезер. Особенно будет полезен в таких случаях фрезер с рабочим столом.

Чтобы облегчить процесс получения отверстия в заготовке для соединения шип-паз фрезером в большом количестве, например изготовление табуретов, можно изготовить кондуктор.

Тогда изготовление пазов займет у вас считанные минуты.

Для этого изначально на лист фанеры устанавливаются ограничители в виде реек и выпиливаются отверстия по размеру необходимого паза под царгу и проножку. Две рейки крепятся по ширине фрезера, ограничивая поперечный сдвиг, две другие выставляются в учетом длины прибора и величины паза.

К столу крепим два бруска, по размерам соответствующих обрабатываемой детали, чтобы на могла свободно перемещаться по длине.

Выставляем и закрепляем упор.

После чего крепим устройство саморезами к брускам на столе.

Берем оборудование, оснащенное с прямой фрезой и устанавливаем глубину фрезерования. Делаем это с помощью готового образца.

Выставляем глубину фрезерования с учетом толщины кондуктора.

Обязательным условием фрезерования является крепление заготовки струбциной, в противном случае она может сдвинуться под усилием фрезы.

После чего выполняем непосредственно обработку паза.

Отверстие паз готово.

Переходим на изготовление шипа. В мелкосерийном производстве это удобно делать на циркулярной пиле.

Начинаем изготовление шипа с замера паза. Глубиной паза будет длина шипа.

Выставляем на станке размер длины паза с учетом ширины инструмента. Дисковую пилу выставляем на уровне половины разницы ширины заготовки и длины паза от поверхности стола. После делаем два реза по длине шипа. Пробные резы во время настройки циркулярной пилы лучше делать на ненужной деревяшке, иначе можно испортить хорошую деталь.

Подготовительные работы закончены. Приступаем к непосредственному выпиливанию шипа.

Для этого выставляем дисковую пилу на размер длины шипа, а размер от режущего инструмента до упора, как половина разницы ширины заготовки и длины паза. Делаем два реза по ширине заготовки с противоположных сторон.

Следующей операцией будет изменение размера от инструмента до упора. В этом случае расстояние будет равняться половины разницы высоты заготовки и ширины паза. Производим два оставшихся реза.

Теперь берем столярный нож и закругляем углы шипа.

- Для создания проема для выдвигающихся ящичков, нужно установить две перемычки, хотя на шипах уменьшиться поверхность склейки.

- Чтобы увеличить площадь склейки, и, следовательно, ее прочность, будем использовать двойные шипы и пазы.

- Для определения длины пазов, на каждой детали отметим верхние и нижние концы. Поле этого, для определения ширины пазов, разметим их боковые стороны.

- Зажмем прямую фрезу в станке и установим линейку. Отверстиями высверлим паз и зачистим его стамеской.

- На циркулярке делаем все запилы для двойных шипов.

- Расстояние между продольной линейкой и внешней стороной диска определяет длину шипа. Ненужная древесина выбрасывается.

- Выходим плавно на отметки карандаша. Зачищаем оставшиеся гребешки от циркулярки для точной подгонки.

- Ставим деталь на торец для выпиливания внутренних линий. Блок – ограничитель помогает поддерживать деталь.

- Поднимаем диск почти до заплечника, для того чтобы выпилить внутренние стороны. После этого прижимаем блок-ограничитель и выпиливаем оставшуюся внутреннюю часть.

- Противоположную грань детали прижимаем к блоку-ограничителю, не меняя установки диска.

- Проверяем подгонку шипов к пазам. Заплечники подрезаем стамеской.

- Если потребуется - удаляем неровности.

- Подрезаем заплечники, чтоб шипы полностью сели в пазы.

Таким образом, мы рассмотрели некоторые виды шипов и пазов, которые можно сделать, как самому, так и заказав на заводе.

Хотя в последнее время и входят в моду металлические направляющие и всякого рода новые крепления, однако соединение шип паз до сих пор заслуживает уважения и является одним из самых прочных соединений.

Используя его не только в деревообрабатывающей продукции, различные предприятия стали выпускать более качественные товары.

А также вы можете посмотреть видео изготовление шипов на настольной циркулярке

Подобрано для вас:

VTAVTA 1 шт. реалистичные Соединенные рыболовные блесны приманки 14 см…

181.32 руб.

Бесплатная доставка★★ ★★ ★★ ★★ ★★ (4.90) | Заказы (1134)

Как сделать соединение в двойной «шип паз»

Итак, в каких случаях нужно соединение «шип паз»

Вертикальные перемычки

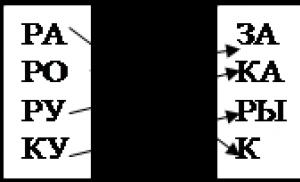

В большинстве изделий (например, столах) перемычки или распорки соединяются с вертикальными ножками (рис. 1). При таком расположении волокна на склеиваемых поверхностях деталей - взаимно перпендикулярны.

Горизонтальные перемычки

Ситуация с перемычками, например, на пристенном столике. как сделать который мы расскажем в одной из следующих статей, несколько другая. Чтобы получить отсеки для выдвижных ящиков, перемычки устанавливаются горизонтально относительно ножек, и вместо одного широкого шипа с большой поверхностью склейки у вас появляются две маленькие склеиваемые поверхности.

Решение

Для решения этой проблемы придётся выпилить два паза и два шипа (рис. 2). Это может выглядеть как ослабление соединения, но это не совсем так. Двойные шипы увеличивают площадь склейки за счёт двух больших щёчек.

Итак,изготовление соединения двойной паз шип - хороший вариант соединения ножек с узкими (тонкими) перемычками, но при этом в два раза возрастает количество запилов. Это не означает, что в два раза увеличивается количество настроек станка.

В пристенном столике (о нем в следующей статье) перемычки и ножки одинаковой толщины. Это означает, что внешние щёчки шипов (и пазов) могут быть на одинаковом расстоянии от рёбер детали.

Поэтому два паза на каждой ножке (и две внешние щёчки шипов) могут быть выпилены с одной установки станка.

Как в любом соединении паз/шип, необходимо сначала выбрать пазы (рис. 3 и 4). Для их высверливания требуется всего одна установка сверлильного станка. Затем концы пазов можно спрямить стамеской.

Как сделать двойные шипы

Внешние щечки

Сначала для выпиливания заплечика установите продольную линейку, которая будет служить ограничителем (рис. 5-7), определяющим длину шипа. Затем поднимите диск и перекрывающимися запилами выпилите первую щёчку. Затем разверните деталь и выпилите вторую щёчку. Проверьте подгонку и. если необходимо, поднимите диск.

Внутренние щёчки

Разметьте их непосредственно по пазам. Для этого поставьте деталь над пазами и сделайте соответствующие отметки (фото 2). Как и для внешних щёчек, для выпиливания внутренних нужна только одна установка диска. Но на этот раз деталь надо поставить на торец (рис. 8-13).

Затем подрезкой острой стамеской подгоните шипы к пазам.

Двойное соединение шип-паз – как сделать: инструкция к фото

1. Чтобы создать проём для выдвижных ящиков, вместо одной перемычки устанавливают две. Но тогда на шипах уменьшится поверхность склейки.

2. При использовании двойных шипов и пазов площадь склейки удваивается, что увеличивает прочность соединения деталей.

3. Чтобы определить длину пазов, на каждой детали отметьте их верхние и нижние концы. Затем, чтобы определить ширину пазов, разметьте все их боковые стороны.

5. Все запилы для двойных шипов можно сделать на циркулярке. Вспомогательный брусок поможет избежать сколов в конце запилов.

6. Длина шипа определяется расстоянием между продольной линейкой и внешней стороной диска. Лишняя древесина выбирается перекрывающимися проходами.

7. Плавно выйдите на окончательный размер щёчек (до карандашных отметок). Для точной подгонки надо зачистить оставшиеся гребешки от циркулярки.

8. Для выпиливания внутренних щёчек деталь ставят на торец. Поддержать деталь помогает блок-ограничитель, прижатый к вспомогательному бруску.

9. Чтобы выпилить внутренние щёчки, сначала поднимите диск почти до заплечика. Затем, используя проставку, прижмите блок-ограничитель и выпилите внутреннюю щёчку.

10. Не меняя установки диска, разверните деталь так, чтобы к блоку-ограничителю прижалась противоположная грань детали. Выпилите щёчку и удалите лишнюю древесину.

11. Грубо выпилив шипы, проверьте их подгонку к пазам. Для точной подгонки щёчки и заплечики придётся подрезать стамеской.

12. Если шипы не входят точно в пазы, несколькими проходами острой стамески надо удалить неровности на внешних сторонах щёчек.

13. Чтобы шипы полностью сели в пазы, надо подрезать их заплечики, при этом внутренний заплечик может быть немного утоплен.

Разные виды столярных соединений – какие прочнее других

Вам требуется рамочное соединение, которое не развалится, когда дети превратят дверцу шкафа в игровой снаряд для своих забав?

Или ящичное соединение, выдерживающее рывки и толчки без повреждений?

Мы испытали 12 образца обоих типов, чтобы выбрать из них два лучших.

Ранее мы подвергли жестокому испытанию различные пазовые, шиповые, стыковые и усовые соединения, чтобы выяснить, какие из них наиболее. Теперь, чтобы узнать, какие рамочные и ящичные соединения самые крепкие, мы изготовили дюжины образцов для испытаний и подтолкнули их к гибели (в буквальном смысле).

Для дверных рамок мы сделали по шесть образцов с контрпрофильными соединениями, в шпунт и гребень, вполдерева и с полупотайными шипами.

Также изготовили опытные образцы ящичных соединений:

- с пазом и гребнем,

- с прямыми ящичными шипами,

- с открытыми и полупотайными шипами «ласточкин хвост»,

- шпоночные с пазом «ласточкин хвост»,

- пазо-гребневые с двумя плечиками,

- в фальц и ус с замком.

Для обеспечения равных условий все соединения были изготовлены из ш древесины примерно одинаковой плотности с применением одного и того же клея. В образцах рамочных соединений (за исключением отдельных указанных случаев) использовался красный дуб сечением 18×50 мм. Образцы ящичных соединений – из тополя 12×100 мм.

На испытательном оборудовании в каждое соединение двумя способами. В первом измерялось сопротивление соединений разрыву, как в случае грубого открывания выдвижного ящика или резкого бокового рывка сдвижной дверцы.

В другом испытании проверялась способность соединений противостоять излому до нарушения прямоугольности деталей и разрушения склейки. (Представьте себе ребёнка, раскачивающегося на дверце шкафа или широкий бельевой ящик, перекосившийся от резкого выдёргивания.)

Когда утихли треск и хруст ломающейся древесины, мы обнаружили, что все соединения выдержали значительно большую нагрузку на разрыв, чем на излом, что показалось довольно необычным для реальных условий. Например, ящичные соединения в среднем выдерживали усилие на разрыв около 675 кгс, а на излом только 36 кгс.

Рамочные соединения в дверцах в среднем выдержали усилие на разрыв около 550 кгс, но только 231 кгс на излом. Сравнить относительную прочность соединений в каждой категории можно по таблицам. Проанализировав столбцы цифр, мы выяснили несколько особенностей, которые вы сможете применить в своей мастерской, чтобы сделать соединения прочнее.

РАМОЧНЫЕ СОЕДИНЕНИЯ

Соединения вполдерева

Результат. В каждом испытании на разрыв стойка с гнездом разрывалась по древесине вдоль прежде, чем ломался шип на перекладине. Вывод. Склейка вдоль волокон стенок гнезда и щёчек шипа достаточно прочна, но слабее, чем в соединениях вполдерева.

Результат. В испытаниях на разрыв во всех образцах трещины в стойках совпадали с дном гнезда. Вывод. Длинные шипы уменьшают вероятность появления трещин и усиливают соединение, как и в предыдущих испытаниях.

Результат. Ни в одном из испытанных образов шипы не сломались и даже не проявили признаков слабости. Вывод. Неоднократно проверенное практикой правило делать шипы толщиной равной трети толщины деталей в очередной раз доказало достаточную продольную прочность шипов.

Результат. В нескольких образцах, испытанных на излом, шипы выламывали древесину между гнездом и торцом стойки (см. фото), но не раньше, чем стойки лопались вдоль. Вывод. Применяйте это соединение для случаев, когда требуется повышенная надёжность. Прочности склейки шипа более чем достаточно, несмотря на уязвимость тонкой стенки гнезда.

Результат. Соединение ослабляется, когда торец шипа не достигает дна гнезда. Вывод. Зазор между дном гнезда и шипом для сбора излишков клея ослабляет соединение. Старайтесь уменьшать его до минимума и не наносить слишком много клея.

Соединения в шпунт и гребень

Результат. Как и в соединениях с полупотайными шипами, стойки разламываются по дну шпунта при испытаниях на разрыв. Во всех случаях короткие гребни-шипы длиной 10 мм прочно удерживались прилегающими стенками пазов.

Вывод. Так как длина таких шипов ограничена глубиной шпунтов в стойках, уделите особое внимание тщательной подгонке и склейке всех элементов такого соединения, в том числе торцам и заплечикам шипов.

Результат. Торцы шипов отрывали волокна древесины на дне шпунтов. Вывод. Клей плохо заполняет зазоры в соединениях. Точно подогнанный по длине шип увеличивает прочность и улучшает внешний вид соединения.

Контрпрофильные соединения

Полупотайное соединение «ласточкин хвост» (вверху справа)

Результат. В испытаниях на разрыв клеевые швы быстро разрушались, но детали оставались вместе благодаря форме элементов, обеспечивающих механическое запирание. Вывод. Вы можете разобрать рассохшееся соединение, удалить старый клей и заново склеить ящик.

Результат. В испытаниях на разрыв закруглённая внутренняя часть некоторых шипов отрывалась под нагрузкой. Вывод. Уменьшайте частоту вращения фрезы, чтобы избежать появления при-жогов на обеих деталях соединения. Затем наносите клей на обе детали, а не только в гнёзда.

Заключение

Выбирайте соединения с прямыми шипами для ящиков, подвергаемых грубому обращению, выдёргиванию или если они используются для хранения тяжёлых вещей. Если важен внешний вид, и на углах не должны быть видны торцевые поверхности, выбирайте соединения на ус с замком, имеющие почти такую же прочность. Пазо-гребневые соединения делаются просто, и они достаточно прочны для крепления задней стенки ящика, расположенной с отступом не менее 2 5 мм от торцов боковых стенок. Открытым соединениям «ласточкин хвост», сформированным фрезой, не хватает прочности на излом, но они считаются одними из наиболее пригодных к ремонту, поэтому столь популярны при изготовлении фамильных предметов мебели. Шпоночные соединения «ласточкин хвост» не отличаются прочностью или практичностью.

Если дно будет вставляться в шпунты всех четырёх стенок ящика, необходимо выбрать другой вариант соединения для передней или задней стенки. Усиленные гвоздями фальцы выглядят не слишком элегантно, но они легко делаются и подходят для крепления передней и задней стенок, что, несомненно, делает их очень удобными для изготовления обычных ящиков, к которым не предъявляются повышенные требования.

Вместо пазо-гребневых соединений с двумя плечиками лучше выбрать соединение на ус с замком, если только вы не вынуждены работать только с пильным станком. Полупотайные соединения «ласточкин хвост» уступают прочностью остальным соединениям, но они эффектно выглядят, не видны на передней стенке ящика, и их можно заново склеить, как и открытое соединение «ласточкин хвост».

Усиление деревянных соединений встык Стыковые соединения...

Использование соединений типа шип-паз в домашних условиях позволит самостоятельно создавать красивую мебель, которая так же отличается надёжностью. Даже каркасы малоэтажных домов соединяются при помощи данной схемы, особенно когда речь идёт о серьёзных нагрузках во время эксплуатации. Потому будет полезно разобраться в том, как сделать шип паз ручным фрезерами.

Используемые инструменты

Выборка материала в данном случае проводится на поверхности брусьев и досок сбоку. Главное, чтобы у предполагаемого соединения выдерживались размеры с точки зрения геометрии.

Чтобы закончить процесс при помощи фрезера, допускается применять инструменты, снабжённые хвостовиками с диаметром 8, либо 12 миллиметров. Так называемая пазовая фреза станет универсальным вариантом при выполнении работ любого вида. Устройство снабжается режущей частью, у которой основной принцип работы описывается таким образом:

- Поверхность сбоку участвует в формировании сторон сбоку у шипа, стеновой части пазов.

- Сторона с торцевой частью применяется при обработке дна. После этого необходимый слой материала снимается с основания шипа.

Результат – одновременное формирование на поверхности по бокам и шипов, и пазов. Для размеров допускается индивидуальная регулировка, и у владельца достаточно широкие возможности в этом смысле.

Иногда для пазов и шипов выбирают не форму прямоугольника, а вид так называемого «ласточкиного хвоста». Этот вариант актуален, если к надёжности соединения предъявляются повышенные требования. Соответственно, используемая фреза тоже называется «ласточкин хвост» в этом случае. Такая работа без проблем выполняется ручными инструментами, если возникает необходимость.

Изготовление приспособления для выборки шипа

Когда детали обрабатываются вручную, сам фрезер не имеет дополнительной пространственной фиксации. А ведь от этого зависит общий результат работы, точность самого соединения в дальнейшем.

Чтобы собрать простейшую конструкцию, способную справиться с задачей, нужно будет использовать:

- Несколько направляющих, которые остаются неподвижными. Они должны быть боковыми и верхними или нижними.

- Длина у выборки регулируется за счёт использования соответствующей подвижной планки.

Для изготовления применяется следующая последовательность действий:

- Берётся фанерный лист, с одного края которого монтируют боковые элементы в вертикальной плоскости. По центру материала необходимо создать соответствующие вырезы.

- Боковые стороны снабжаются направляющими. По ним подошва ручного фреза перемещается в дальнейшем.

- Боковые планки фиксируются на верхних направляющих. Тогда у хода рабочего фрезера, связанного с этими деталями, появляются ограничения.

- Фанерный лист, ставший основанием для установки, служит и поверхностью для установки подвижного элемента. Тогда величину вылета края для будущей заготовки проще контролировать при любых обстоятельствах. Фиксацию обеспечивают обычными винтами, другими видами фиксирующих приспособлений.

Существует несколько моментов при изготовлении, требующих отдельного учёта:

- Верхние направляющие имеют высоту, соответствующую сумме толщины для детали под обработкой и небольшого зазора, на котором устанавливают клин, участвующий в фиксации.

- Формирующийся шип обладает определённой длиной, которая учитывается при определении толщины вырезов у боковых элементов по вертикали.

Когда используются подобные приспособлении – работа проводится с участием ручных фрезеров любой современной модели.

Следующим образом изготавливаются приспособления, если требуется использовать соединения типа «ласточкин хвост».

- Внутри листа фанеры с несколькими слоями создаётся отверстие. Часть для резания у самой фрезы выступает из этой детали.

- Заранее готовится фанерный лист, на нижней части которого фиксируют сам ручной фрезер. Хомуты и саморезы отлично подойдут при выполнении работы, как и крепления других видов.

- Доска толщиной на 2,5 сантиметра крепится к фанерному листу, который в дальнейшем участвует при передвижении заготовленной детали. Функция направляющих перенимается конструкцией. Доски относятся к расходным материалам с одноразовым применением.

Создание шипов на брусках и досках

Обработка выполняется при помощи следующей последовательности действий:

- Деталь, подвергаемая обработке, устанавливается на плоскости с нижней стороны.

- Край детали, где происходит формирование шипа, вмещают вырезы у направляющих вверху. Конструкция движется внутрь, пока не упрётся в конец.

- Элемент подвижного типа должен фиксироваться, с сохранением определённого положения.

- Применяем клиновой инструмент, чтобы соединить друг с другом направляющие и плоскость, расположенные вверху.

- Соединение ручного фрезера с верхними направляющими.

- При помощи фрезерного инструмента на домашнем фрезерном столе производится снятие древесины у одной стороны.

- Когда обработана первая сторона заготовки, начинают вторую.

Операция будет успешной только при высоких параметрах производительности и точности. Настройка относится к обязательным действиям перед тем, как инструменты включаются. Для решения вопроса действия выполняются со следующей последовательностью:

- Фрезерный инструмент опускают до тех пор, пока он не дойдёт до поверхности основания.

- Измерение толщины детали.

- Результат по толщине делится на 4. Итог – параметр расстояния, которого придерживаются, поднимая фрезу над основанием.

Фреза по дереву «Ласточкин Хвост»

У пазов и шипов при подобных обстоятельствах: только половина от обычной ширины. Это объясняется особенностями, которыми обладают соединения данной разновидности.

Главное – правильно настроить приспособление, зафиксировать его в подходящем положении.

Соединение в шип паз должно в результате иметь некоторый зазор. Он необходим, чтобы потом можно было удобно воспользоваться клеевым составом.

Как выбрать паз фрезером?

Решение задачи зависит от того, где располагаются пазы, какой размер они имеют. Можно привести несколько рекомендаций домашним мастерам:

- Использование открытых пазов предполагает закрепление у столешницы, проведение заготовки вдоль фрезы.

- Точность определяется высотой фрезы, местом расположения планки.

- Рекомендуется пользоваться древесными отходами для пробных операций. Это позволяет избежать ошибок.

- Выборка проводится поэтапно, при этом осуществляется несколько проходов.

Главное после завершения каждого этапа вовремя избавляться от отходов из древесины. Тогда инструмент точно не будет страдать от перегрева. При выполнении работы легче всего использовать вырезанный из фанеры шаблон. По нему проходят самой фрезой, с установленным подшипником.

Заключение

Лучше всего для тренировок использовать остатки от деревянных брусков. Если отверстия и соединения идеально совпадают, можно переходить непосредственно к реальному строительному материалу.

Если же присутствуют какие-либо погрешности, рекомендуется ещё раз проверить, правильно ли нанесена предварительная разметка. После этого проводится повторная тренировка. Только когда всё будет правильно – начинается непосредственная реализация основной работы.

Так, чтобы такое соединение было качественным и служило долго. Появление шипа считается одним из ключевых моментов в истории развития столярного ремесла. Говорят, что настоящий мастер должен уметь изготавливать такие соединения. Называйте их, если хотите, мерилом уровня столярного мастерства. правильно и аккуратно подогнанным к проушинам, сквозные шипы, усиленные нагелями, будут наглядным свидетельством качества изделия, которое недостижимо при использовании шурупов или ламелей, экономящих время. Как следует из названия, такое соединение состоит из шипа, проходящего сквозь отверстие (проушину) смежной детали, и часто шип делают слегка выступающим с другой стороны. Если вы готовы освоить изготовление таких соединений, попробуйте использовать их вместо ламелей.

Вот как это делается .

Определите размеры элементов соединения. Соединения со сквозными шинами бывают двух типов (рисунок внизу). В одном случае обе детали имеют равную толщину, например, перекладина толщиной 18 мм имеет шип, входящий в проушину стойки, толщина которой также 18 мм.

Или шип входит в проушину детали, имеющей большую толщину, например, соединение 18-миллиметровой царги стола с ножкой квадратного сечения 38×38 мм. Для соединения деталей одинаковой толщины сделайте шипы и проушины, равными одной трети толщины деталей. Например, при толщине деталей 18 мм толщина шипов и ширина проушин равна 6 мм.

Краткий совет! Абсолютная точность не нужна. Если самая узкая стамеска имеет ширину 6 мм, разметьте проушины чуть шире, чтобы упростить их зачистку.

Если толщина деталей разная, толщину шипа и ширину проушины выбирают, как правило, равной одной трети толщины большей детали. Например, для соединения 18-миллиметровой царги с 38-миллиметровой ножкой сделайте шипы толщиной около 12 мм.

Длину шипа нужно увеличить примерно на 0,5 мм, если собираетесь после сборки шлифовать его торец вровень с поверхностью ответной детали. А если хотите украсить выступающую часть шипа фасками, его длина должна быть на 6 мм больше ширины другой детали.

Начинайте с проушин

Размеры шипа легко уменьшить в соответствии с шириной и длиной проушин, поэтому сделайте сначала проушины и подгоните к ним шипы. Разметьте проушину па двух противоположных сторонах заготовки и убедитесь, что размеченные прямоугольники расположены на одинаковом расстоянии от базовых граней. Закрепите в патрон сверлильного станка сверло, диаметр которого на 1,5-2,0 мм меньше ширины проушины, и установите упор на столике станка. Прикрепите заготовку струбциной к упору и сделайте сквозные отверстия (фото А).

A. Перекрывающиеся отверстия, сделанные сверлом с центральным острием, образуют выступы на стенках проушины и закругленные концы.

B. Приклейте к направляющему бруску планку, край которой совпадает с линией разметки. Приспособление помогает удерживать стамеску вертикально и не дает выйти за линию.

Приступая к зачистке проушины, сначала возьмите узкую стамеску для подрезки углов. Затем изготовьте направляющее приспособление-кондуктор для стамески, показанное на фото.

Приступая к зачистке проушины, сначала возьмите узкую стамеску для подрезки углов. Затем изготовьте направляющее приспособление-кондуктор для стамески, показанное на фото.

Прижимая к кондуктору плоскость стамески шириной 25 мм или более, выравнивайте стенки проушины, срезая неровности, оставшиеся от сверления (фото В), не более, чем на половину глубины. Переставьте кондуктор на противоположный край и зачищайте вторую стенку также до половины глубины. Затем переверните заготовку и проделайте то же самое с другой стороны.

Установите в пильный станок наборный пазовый диск максимально возможной толщины и настройте его вылет так, чтобы шип получился чуть толще, чем требуется. Проверьте настройки на обрезках, прежде чем обработать заготовки.

Установите продольный (параллельный) упор на расстоянии от внешнего края диска, равном длине шипа. Закрепите накладку на поперечном (угловом) упоре. Формируйте шип за несколько проходов с минимальным перекрытием, чтобы уменьшить количество поперечных рисок на щечках шипа (фото С). Затем поставьте заготовку на кромку, чтобы выпилить узкие щечки.

C. Формируйте шип за минимальное количество проходов, чтобы на выступающей части шипа не остались глубокие риски.

D. Подгоняя толщину шипа к ширине проушины зензубелем, снимайте с обеих щечек одинаковое количество материала. Проверяйте результат после каждой пары проходов.

Для точной подгонки шипа удалите одинаковое количество материала с обеих щечек, используя прямоугольный обрезок с наклеенной только на одну грань наждачной бумагой N^ 100 или небольшой зензубель (фото D). Следует остановиться, когда шип будет входить в проушину при легком усилии руки.

Соберите соединение насухо и острым ножом слегка отметьте границы выступающей части шипа (фото Е). Разъедините детали и отшлифуйте или острогайте на всех ребрах вокруг торца фаски под углом 45°, не заходя за линии (фото F). Чтобы собрать соединение, не испачкав клеем, торец шипа, нанесите немного клея на его широкие щечки, вставьте шип в проушину и сожмите соединение струбциной до полного высыхания.

E. Острый разметочный нож с односторонней заточкой оставит тонкую линию точно на границе с краями проушины.

F. Движения рубанка направлены от углов к середине, чтобы не образовались сколы. Затем отшлифуйте фаски и торец наждачной бумагой № 180.

Затем можно механически усилить соединение. Для этого просверлите 6-миллиметровое отверстие с отступом 25 мм от концов проушины, проходящее сквозь шип. Делать сквозное отверстие, выходящее на другую сторону, можно только при абсолютной уверенности в том, что при забивании нагеля на выходе не будет сколов.

Сделайте заходные фаски на конце 6-миллиметрового стержня и вбейте его в отверстие, как показано на фото в начале статьи.

Срежьте лишнее и гладко отшлифуйте поверхности наждачной бумагой № 180, обернутой вокруг твердой колодки.

В этой статье мы познакомим вас с процессом работы по вырезке различных соединений ручным фрезером, рассмотрим процесс изготовления таких дополнительных приспособлений для повышения производительности труда, как шипорезные шаблоны и фреза по дереву «ласточкин хвост».

Как сделать шип-паз ручным фрезером

Чтобы изготовить данное шиповое соединение, нам понадобится непосредственно сам фрезер и рабочий стол. Для облегчения процесса можно сделать такое дополнительное приспособление, как кондуктор.

Порядок действий следующий:

- Устанавливаем на фанерный лист два реечных ограничителя, выпиливаем отверстия под размер паза для царги и проножки. Реечные ограничители должны быть закреплены по ширине фрезера. Они фиксируют его поперек рабочей плоскости. Для фиксирования продольного смещения два других ограничителя выставляются по торцам предполагаемого расположения места установки столярного станка.

- Для перемещения заготовки по длине монтируем к столешнице пару брусков, которые соответствуют размерам обрабатываемой детали.

- Размечаем ось и габариты пазов. Устанавливаем дополнительное приспособление так, чтобы на заготовке и кондукторе полностью совпала разметка.

- Необходимо выставить и закрепить упор.

- Закрепить кондуктор с помощью саморезов к брускам.

- Необходимо взять прямую фрезу и выставить глубину фрезеровки, учитывая толщину изготовленного кондуктора. После этого необходимо зафиксировать заготовку с помощью струбцины и выполнить обработку паза.

Приступаем к вырезке шипов.

- При небольших объемах производства лучше всего делать это на циркулярке.

- Сначала необходимо измерить глубину паза, которая будет соответствовать длине шипа.

- Полученную величину отмеряем на своей заготовке. Длина шипа будет определяться разностью величин – ширины заготовки и длины паза, высоты заготовки и ширины паза, разделенные пополам. Полученные остатки материала следует убрать для получения шипа.

- После этого следует выставить на станке размер, равный длине паза, учитывая при этом его ширину. Дисковая пила должна быть зафиксирована на уровне, равном ½ от разницы ширины заготовки и длины паза от линии столешницы. Сделать пару пропилов по длине шипа.

- Фиксируем пильный диск на высоте, равной ½ от разницы величин высот заготовки и ширины паза от линии столешницы. Производится два распила с торца заготовки.

- Начинаем распиловку. Для этого необходимо зафиксировать дисковую пилу на величину длины шипа, при этом расстояние от диска до упора должно соответствовать величине, равной ½ от разниц величин ширины заготовки и длины паза. Производим два пропила по ширине изделия с двух сторон.

- Корректируем расстояние от режущего диска до упора. Оно должно быть равным величине, составляющей ½ от разницы величин высот заготовки и ширины паза. Делаем две прорези. Закругляем столярным ножом края получившегося шипа и зачищаем наждачкой.

Шипорезка для фрезера

Шипорезные шаблоны бывают самых различных конфигураций. Они служат для облегчения работы по вырезке таких соединений, как «шип-паз», а также для ускорения работы. С их помощью вы сможете делать рамки, ящичные соединения, вырезку различных соединений для мебели. От того, какая форма у зубца шаблона, будет зависеть размер паза, а также ровность его кромок. Для изготовления шипорезки своими руками вам понадобятся направляющие, с помощью которых и будет производиться фрезерование шипов. Монтировать их следует на двух противоположных сторонах корпуса в шахматном порядке, расположить равноудаленно. При соблюдении этих условий они идеально подойдут друг к другу.

Фреза по дереву «ласточкин хвост»

Они чаще всего применяются в совокупности с фрезерными машинами и станками для изготовления пазов в изделиях из твердого и мягкого дерева. Изготавливаются из монолитных твердых сплавов.

Предназначены для работы в паре с цилиндрическими фрезами.

Как выбрать паз фрезером

Выполняя эту работу, вам необходимо знать, что техника ее будет напрямую зависеть от расположения и размеров паза. Если он открытый, то ваш инструмент крепится к столешнице, заготовка ведется вдоль фрезы. Точность будет зависеть от положения планки и высоты фрезы. Чтобы у вас не было огрехов в процессе выборки, всегда делайте пробный проход на отходах из древесины. Выборка должна производиться поэтапно, делать нужно при этом несколько проходов. После каждого прохода режущей части фрезера для недопущения ее перегрева необходимо убрать отходы с рабочей поверхности столешницы. Это можно производить с помощью вырезанного из фанеры шаблона, по которому следует пройтись фрезой с верхним подшипником.

Надеемся, что информация, полученная при чтении этой статьи, будет вам полезной и пригодится для использования в домашнем хозяйстве.