Приспособление для изгибания профильной трубы. Трубогиб для профильной трубы своими руками (фото, видео, чертежи и схемы)

В состав многих конструкций входят трубы с профильным сечением, причем далеко не всегда они имеют прямолинейную геометрию. С поворотом, с изгибом под углом и даже со спиральным скручиванием - такие конфигурации трубы встречаются и на промышленных объектах, и в домашнем хозяйстве. Чтобы добиться нужной формы, трубы подвергают процессу принудительного изгибания. Для того, чтобы облегчить мастеру эту работу, используют специальный механизм - трубогиб для профильной трубы.

Гнутье профильной трубы является альтернативой ее резке с последующей сваркой фрагментов в единую конструкцию. С помощью профилегибов сразу получают цельные криволинейные трубные заготовки (или с минимальным количеством стыков). На рынке металлообрабатывающего оборудования можно подобрать подходящее профилегибочное оборудование для любого материала, сечения, диаметра и толщины стенки трубы.

В зависимости от принципа управления, все трубогибы для профильной трубы подразделяется на 3 вида:

- Ручные.

- Гидравлические.

- Электрические.

Рассмотрим возможности каждого из них немного подробнее.

Ручные трубогибы

Ручной трубогиб для профильной трубы работает за счет применения только мускульной силы человека. Благодаря мобильности, компактным габаритам и небольшому весу, такая профилегибочная машина удобна для производства нужных изделий непосредственно на месте их дальнейшего использования. Наиболее распространен вариант с тремя роликами, вокруг которых движется металлозаготовка в процессе придания ей кривизны.

Ручной трубогиб для профиля, в который заправлена прямолинейная профильная труба, позволяет получить на выходе изделие с загибом под каким угодно углом. Помимо трубы (с прямоугольным, квадратным или круглым сечением), профилегиб ручной может легко согнуть в дугу стальную полосу, пруток, уголок, квадрат и т. д. Преимущество устройства заключается в том, что, несмотря на простой рабочий механизм без применения электроники и специальных настроек, сгибание изделия происходит в точном соответствии с заданным радиусом.

Ручная профилегибочная машина обладает и другими достоинствами:

- безопасность;

- легкость транспортировки;

- доступная цена;

- независимость от источника электроэнергии;

- широкий спектр применения.

Некоторые пользователи боятся приобретать ручные гибочные инструменты, считая их ненадежными. На самом деле, эти опасения необоснованны: механические профилегибы изготавливают из стали высокой прочности, в том числе и из легированных марок.

Роликовые валы ручного профилегиба легко и аккуратно выгибают трубы из различных материалов: стали, меди, алюминия и металлопластика. В зависимости от предназначения, механические трубогибы для профтрубы могут быть оснащены несколькими размерами проточек для гиба профильных труб различного сечения, например: 15х15 мм, 25х25 мм, 40х40 мм и т. д.

В каждой модели заложены собственные возможности выполнения максимального угла изгиба заготовки и предельной толщины стенки изделия. Для удобства использования в станине ручного механизма имеются отверстия, с помощью которых он надежно фиксируется на рабочем столе.

Доступная цена на оборудование этой категории позволяет многим домашним умельцам обзавестись им для хозяйственных нужд. Пользуются ими и некоторые индивидуальные предприниматели, жестянщики, кузнечные и ремонтные мастерские. Для управления ими не требуются специальные знания и большие физические усилия.

Безусловно, как и в любой группе товаров, здесь есть свои представители премиум-класса. Например, универсальная профилегибочная машина, которой доступно сгибание крупных профильных изделий. Ее вальцы изготовлены из закаленной стали и имеют сборную конструкцию, что позволяет изгибать трубы квадратного сечения путем намотки на заданный шаблон.

Зачастую такое оборудование используют в сфере ЖКХ - для оформления поворота на водопроводных и газовых трубах. Стоимость таких агрегатов на порядок выше, чем обычных ручных, но и область применения значительно шире.

Гидравлические профилегибочные станки

Вторая группа трубогибов - гидравлические механизмы. Они имеют более широкие функции и работают не только с трубами, но и с цилиндрами, квадратами и другими сложными профилями. Во время работы оператор станка прикладывает меньше физических усилий, так как за него это делает гидравлика.

Профилегибочная машина, управляемая с помощью гидравлики, является технически более продвинутым механизмом по сравнению с ручным. Его валки могут прокатывать трубу как в горизонтальном, так и в вертикальном направлении. В процессе всего одной прокатной операции изделию можно придать несколько поворотных изгибов нужных радиусов под разными углами.

В стандартном исполнении гидравлический станок для гибки профильной трубы оснащен тремя роликами (вальцами): одним приводным и двумя прижимными. Вальцы изготовлены из высокопрочной легированной стали, поэтому не требуют частой замены. Однако, в случае необходимости, они легко демонтируются и меняются на резервные.

Как и ручные профилегибы, гидравлические машины имеют три проточки, но размеры сечений труб здесь могут доходить до 60х30 мм. Сечение квадратных труб, как правило, не превышает размеры 40х40 мм. Можно также гнуть полосу, пруток и трубу круглого сечения.

Дополнительное удобство в работе создает тормозное устройство двигателя - в любой момент можно приостановить выполнение операции, произвести нужные корректировки и вновь продолжить работу. Режим работы таких агрегатов вариативен: он может быть ручным, полуавтоматическим и автоматическим.

Производительность гидравлических гибочных станков для профильной трубы позволяет использовать их не только для выполнения разовых операций, но и для полноценного серийного производства. Выбор профилегибочного станка этого типа основывается на планируемых объемах работ: для периодического использования достаточно будет небольшого ручного станка; в случае эксплуатации в условиях производства - более эффективным будет выбор полуавтомата или автомата.

Электрические станки для гибки профильных труб

Профилегибочная машина для придания изогнутой конфигурации профильным трубам может работать и от электродвигателя. Из всех типов профилегибов именно электрический обладает самыми большими возможностями. По сути, это настоящий профессиональный станок, предназначенный для серийного производства гнутых изделий.

Металлоизделия, с которыми легко справляются настройки вальцов, могут быть изготовлены из разных видов проката: стали всевозможных марок, алюминия, меди и других. Прокатные ролики станка выполнены из высокопрочной стали и имеют большой ресурс износостойкости, в связи с чем частая замена деталей исключена.

Станок нельзя отнести к мобильным: его установка производится стационарно, с постоянным подключением к электросети. Такие гибочные агрегаты монтируют на площадках машиностроительных цехов, в кузницах и в мастерских. Преимущество электрических профилегибов состоит в том, что в процессе работы со стороны оператора не прилагается никаких физических усилий.

Точность гиба на электропрофилегибах позволяет создавать изделия высочайшего класса исполнения. Настройка угла может задаваться оператором как вручную, так и с использованием цифровых программ. Во втором случае - контроль выполнения операций на станке осуществляется с помощью встроенного или выносного дисплея.

Производительность электрического трубогиба зависит от мощности его электродвигателя. В разных моделях она может достигать от 0,7 кВт до 2,2 кВт. Выбор, как всегда, обусловлен задачами производства. Увеличить скорость обработки металлоизделий со сложным профилем позволяет и быстрая смена насадок - для каждого профиля есть свой комплект.

При том, что профилегиб с электроприводом зарекомендовал себя как самый производительный, его популярность все-таки не настолько высока, как у ручного и гидравлического оборудования. Главные причины - высокая цена и привязанность к определенному месту. Приобретение электропрофилегибов экономически выгодно только в случае крупного стабильного производства.

Из всех промышленных трубогибочных машин для работы с различными металлическими профилями отдельное место занимает станок с ЧПУ. Это самый мощный и производительный агрегат из всех, применяемых в массовом производстве. Он предназначен для трехмерной гибки труб и профилей из нержавейки, меди, алюминия, бронзы и других металлов и сплавов.

Самым эффективным способом управления станков с ЧПУ считается сервопривод. Применение такого оборудования из-за его высокой цены оправдано только в условиях полномасштабного производства, например, на автозаводах или на крупных мебельных предприятиях.

Возможно, вы располагаете собственным опытом практического использования трубогибов для профильной трубы: у себя дома или на производстве. Нам интересно узнать ваше мнение об используемой вами модели, о его преимуществах и недостатках. Такой обмен мнениями очень важен для других пользователей, и может оказать им существенную помощь при выборе хорошего трубогибочного оборудования.

Технологию изготовления которого вы узнаете из данной статьи. Мы расскажем, как сделать трубогиб для профильной трубы своими руками, приведем схемы, чертежи и перечень необходимых инструментов для выполнения работ в домашних условиях.

Cодержание статьи

Необходимость использования и стоимость промышленных трубогибов

Решая, профильную трубу, неопытные мастера нередко прибегают к ручному механическому сгибанию, для чего используются примитивные конструкции в виде опорных штырей, забитых в бетонную плиту, по лекалу которых сгибается труба.

Однако данный способ имеет ряд существенных недостатков, основной из которых трудоемкость: профиль имеет повышенную прочность за счет наличия ребер жесткости – крайне сложно выполнить изгиб полагаясь лишь на физическую силу. Отметим, что прочность профиля уменьшается из-за ручной гибки, поскольку она сопровождается прикладыванием неравномерных усилий, что приводит к увеличению внутреннего напряжения в материале.

На строительном рынке представлено большое количество устройств для гибки профиля, однако они имеют непомерную стоимость, что не позволяет приобретать такие агрегаты для использования в домашних условиях. В качестве примера приводим среднюю цену на модели станков от лидирующей компании на рынке – фирмы TV:

- ручной трубогиб TV-2 -12 тыс. рублей;

- роликовый профилегиб TV-4 – 30 тыс;

- трубогиб электрический роликовый профилегиб TV-10 (двухсторонний) – 76 тыс.

Чтобы изготовить ручной станок в домашних условиях вам потребуется затратить на комплектующие материалы около 3-5 тысяч, при этом по эффективности он не будет уступать изделиям промышленного производства.

Делаем простой трубогиб своими руками

Предлагаем вашему вниманию инструкцию, следуя которой можно сделать ручной трубогиб профильной трубы своими руками. Изготовленный станок позволяет выполнять сгибание профиля сечением от 10*10 до 25*25 мм под углом 0-180 градусов.

Это простейшая конструкция , для изготовления которого вам потребуются следующие материалы:

- крепежная планка с отверстием 30 мм в диаметре и 4-ма посадочными гнездами под шпильки М6;

- ручка для вращения, в качестве которой можно использовать использовать усиленный толстостенный квадратный профиль;

- большой ролик диаметром 173 мм;

- малый ролик диаметром 65 мм;

- ось для вращения роликов диаметром 30 мм и высотой 61 мм, с резьбой М14 на торцевой части;

- шайба С16 и гайка М16.

Крепежная планка под станок для гибки профильной трубы изготавливается из листового металла толщиной не менее 7 мм . В ней необходимо высверлить отверстия под установку оси вращения ролика и установку шпилек М6 (диаметр гнезд 8 мм), также на планке высверливаются отверстия под фиксирующие болты.

Ручка (рычаг) для прикладывания усилия на изгиб выполняется из квадратного профиля сечением 36*36 мм (толщина стенки 4 мм, к внутреннему торцу которого привариваются две пластины с отверстиями 30 мм под болты фиксации роликов. Учитывайте, что от длины ручки непосредственно зависит КПД работы. Впоследствии ее можно будет удлинить с помощью вставленного внутрь профиля лома.

Для профильной трубы изготавливается по следующему алгоритму:

- На слесарном верстаке с помощью болтов М8 фиксируется крепежная планка. Верстак либо стол, на котором устанавливается приспособление, должен быть хорошо закреплен на полу во избежание сдвигов в процессе сгибания профиля.

- Между пластинами ручки размещается большой ролик, который насаживается на продетую в отверстие крепежную планку ось вращения и зажимается гайкой.

- Устанавливается и фиксируется ось малого ролика.

- В посадочных гнездах пластины крепятся шпильки М6, которые будут фиксировать крайнюю часть профиля в процессе изгиба. На шпильки устанавливаются крепежные пластины, подобранные в соответствии с размером профиля.

Как согнуть профильную трубу изготовленным приспособлением? Ручка трубогиба отводится в крайнее левое положение так, чтобы между крепежными пластинами и отверстием между роликами соблюдалась прямая ось. В посадочное гнездо вводится профильная труба и рычаг станка поворачивается до тех пор, пока изгиб не получит требуемый угол.

Самодельный трубогиб для профиля (видео)

Станок для высокоточной гибки профиля

Гибка профильной трубы по радиусу выполняется с применением более сложного устройства, которое также можно сделать в домашних условиях. Схема и конструктивные особенности приспособления приведены на изображении.

Данный гибочный станок для профильной трубы фиксируется на рамном столе (без столешницы), от габаритов которого зависит размер несущей станины. В данной схеме используется станина из швеллера высотой 10 см и длиной 77 см .

Чтобы сделать трубогиб следуйте инструкции:

- Из полосы металла толщиной 5 мм вырезается 4 опорные стойки под малые валы, по которым будет перемещаться профиль. На верхнем торцевой части стоек вырезаются отверстие под ось вращения роликов. Размеры стоек – 5*10 см.

- Стойки привариваются к швеллеру на расстоянии 30 см друг от друга. Ролики под валы можно приобрести на скобяном рынке, такие изделия используются при монтаже откатных . После сварки уложите на ролики профиль и проверьте, не повело ли конструкцию в процессе сваривания. В случае деформации вам потребуется сделать всю работу повторно.

- Далее из листового металла толщиной 8 мм вырезается пластина под несущую часть станка, размеры пластины – 25*25 см. На пластину нам нужно установить центральный ролик, посредством вращения которого будет перемещаться сгибающейся профиль.

- По краям пластины устанавливаются деревянные прокладки толщиной 10 мм, которые приклеиваются к металлу с помощью суперклея. Подставки нужны для того, чтобы при вращении ролик не задевал несущую пластину.

- Чтобы установить ролик вам потребуется два подшипника, внутри которых будет вращаться ось вала. Хорошо подходят подшипники серии №203 от компании CRAFT

. Подшипники фиксируются с помощью болтов в предварительно высверленных внутри подставок отверстиях.

- Далее нужно сделать четыре стойки длиной в 40 см из 50-го уголка и с помощью сварки закрепить их по углам пластины с центральным валом, зафиксировав ее на несущей станице станка (швеллере). Пластина устанавливается в центральной части стоек так, чтобы между осями роликов соблюдалось расстояние, равное размеру профиля, с которым вы планируете работать.

- Из листового металла 8 мм вырезаются заглушки, которые привариваются к верхней части стоек. Далее нужно сделать пластину под крышку станка, на которой будет устанавливаться регулирующий винт. Внутри пластины высверливается отверстие под диаметр используемого винта (можно применить винт от пресса для давки винограда ).

- В заглушках стоек высверливается отверстия под болты (диаметр 10 мм) и пластина крышки фиксируется на стойках.

- В отверстии на крышке нарезается резьба и вкручивается пятка, внутри которой будет вращаться прижимной винт.

- К пластине приваривается уголок 15 мм, выступающий в качестве наружного ограничителя винта, под который в уголке высверливается отверстие, параллельное оси пятки. В отверстии нарезается резьба соответствующего размера.

- Осталось сделать ручку для центрального вала и зафиксировать ее на оси вращения ролика. В качестве ручки можно использовать засов от ставней либо отрезок арматуры соответствующей длины.

- Также не помешает покрасить станок, чтобы он приобрел более презентабельный вид. Покрытие из краски также защитит металл от коррозии.

Как согнуть с помощью сделанного станка? Профиль укладывается на валы, после чего посредством прижимного винта опускается центральный ролик так, чтобы он упирался в трубу. Далее выполняется вращение поворотной ручки и валы перемещают профиль, который изгибается под давлением центрального ролика.

Протянув профиль по всей длине опускаем прижимной винт еще ниже и повторяем операцию, перемещая профиль в обратную сторону. Процесс выполняется до тех пор, пока не будет получен изгиб требуемого радиуса.

Данное устройство, изготовление которого было выполнено в домашних условиях, может загнуть профиль не менее эффективно, чем трубогиб электрический роликовый профилегиб промышленного производства.

Здравствуйте. Сегодня я хочу рассказать вам про мой самодельный трубогиб, который я сделал этой зимой.

Мысль о том, чтобы собрать такой станок была у меня давно. С его помощью можно прокатывать профильные трубы, придавая им форму дуги. Такая операция очень востребована - можно собрать, например, теплицу, навес, козырёк над входом. Можно придать интересную форму верхнему краю ворот, или металлического забора...

И вот этой зимой я нашёл время и занялся этой самоделкой . При проектировании я обдумал следующие моменты:

Учитывая то, что я не собираюсь пользоваться им профессионально, я решил сделать относительно лёгкую конструкцию, которую легко к тому-же перевозить, и которая не будет занимать много места при хранении. (Ведь гнуть трубы я буду или возле дома, или на даче. Пользоваться я им буду не каждый год. И уж точно не придётся мне гнуть трубы большого сечения). Поэтому мощную стационарную конструкцию с большим ресурсом я решил не делать...

В сети есть множество описаний подобных станков. Принцип действия у них одинаков - основу составляют три вала, один из которых подвижен в вертикальной плоскости. Именно он прогибает трубу и она, прокатываясь по этим валам, приобретает форму дуги.

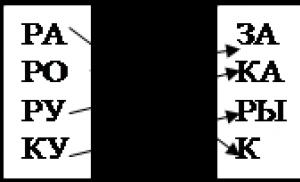

... В основном, они все делятся на два типа:

1. С "ломающейся" станиной:

2. С подвижной центральной кареткой.

Второй тип более компактен (хоть и более сложен), поэтому я решил сделать именно такой.

В свою очередь, трубогибы с подвижной центральной кареткой подразделяются тоже на два типа: С ведущим центральным валом и с двумя ведущими крайними валами, соединёнными между собой приводной цепью.

Если сделать ведущим центральный вал, то есть возможность легко изменять расстояние между крайними, что даст дополнительную регулировку работы в зависимости от сечения (а значит жёсткости) различных профильных труб.

Я вначале сомневался, не будет ли проскальзываний, если только один вал будет ведущим, но пронаблюдав в работе трубогиб с одним ведущим валом, понял, что на не особо больших сечениях этого усилия вполне достаточно. А я не собираюсь гнуть трубы высотой больше, к примеру, 60-ти мм... Поэтому я остановился на таком устройстве.

И вот спустя какое-то время, у меня получился трубогиб, который вы увидите в этом видеоролике:

Итак, подробнее... Мне понадобилось:

1. Старый неисправный гидравлический домкрат

2. Профильные трубы различных сечений.

3. Круг диаметром 40 мм, длинной 500 мм.

4. Подшипники 6206 4шт

5. Подшипники 6202 8 шт.

6. Швеллер №65

7. Упорные подшипники 2 шт.

8. Метизы (болты, гайки, шайбы, шплинты)

Начал я с изготовления основных рабочих элементов - валов. У меня был 40-ка мм кругляк, длинной полметра. Можно было взять потолще, но... этот у меня был!))). А посему я распилил его на три части. Две - по 130 мм, и одну - всё, что осталось))))). На токарном станке проточил валы под подшипники (до 30-ти мм диаметра)

Валы готовы. Приступил к сборке каретки. Её я решил изготовить из 65-го швеллера - в него хорошо укладывались 206-е подшипники...

После того, как я вырезал швеллер нужной длины, я просверлил в его центре отверстие, а по бокам приварил поперёк по уголку:

После этого я приступил к изготовлению центрального винта. Его я взял из старого гидравлического домкрата, который нашёл на металлоломе. Когда я убедился, что он уже никогда не будет домкратом, я решил его использовать.

Сам винт был диаметром 30 мм. В его торце, сверлом 8мм я просверзил глухое отверстие, забил туда шпильку и прихватил её сваркой:

Винт в домкрате вкручивался в поршень. Я отрезал от него верхнюю часть (с резьбой) и ещё одно кольцо, шириной 20 мм.

Это колцо я одел на винт, сам винт вставил шпилькой в отверстие каретки и приварил кольцо к каретке:

Это будет посадочное место для опорного подширника. (Его я подобрал по наружному диаметру)

На шпильку я навернул гайку, и просверлил отверстие в гайке и в шпильке:

Можно было только в шпильке, но так мне показалось надёжнее. Теперь гайку можно зашплинтовать после сборки узла. А узел, как вы догадались, состоит из винта, подшипника, каретки, второго подшипника и гайки.

Теперь, при нажатии винт будет упираться в каретку через верхний подшипник, а при подъёме каретка повиснет на нём через нижний.

По бокам каретки я приварил по обрезку профильной трубы 50 на 20 - это будут направляющие, а в углах просверлил отверстия и нарезал резьбу М6 . В них вкрутятся болты крепления хомутов ведущего вала.

Сами хомуты крепления подшипников я вырезал из жести - крепости там не надо, лишь бы вал не падал при подъёме каретки:

Далее я приступил к изготовлению верхней плиты. Её нужно сделать очень прочной - на неё придётся всё усилие винта при прогибании им трубы. Поэтому я её изготовил из того-же 65-го швеллера. Так как для вертикальных стоек я решил использовать профильную трубу 50 на 25 (расстояние между полками 65-го швеллера как раз 50 мм. Стойки войдут в него и закркпятся болтами М10 с гайками), то ширина верхней плиты у меня должна быть на 50 мм больше ширины каретки (2 раза по 25). Я вырезал два таких куска швеллера.

Ещё один разрезал на половиу и распустил вдоль:

В центр вставил резьбовую часть, отрезанную от поршня домкрата:

Всё сварил и обрезал лишнее:

Далее я приступил к изготовлению станины. Её тоже собрал из профильной трубы. Сечение взял 60 на 30:

Я решил сделать по три положения для каждого вала. Посадочные для подшипников я тоже сделал из профильной трубы, поэтому отрезал 12 одинаковых отрезков по 50 мм каждый. (Здесь, и не только здесь, мне очень помог мой , о котором я вам рассказывал в предыдущей публикации):

После чего я приварил к станине вертикальные стойки и посадочные для подшипников:

А так же четыре "уха" по краям. В них позже будут просверлены отверстия для крепления трубогиба шурупами к верстаку.

Основная часть готова. Можно приступить к предварительной сборке:

К винту сверху приварил кусок трубы 20 на 20. Оставил его длинным. Решил, что в процессе испытаний, если он будет мешать, то я его обрежу и буду использовать съёмный рычаг из трубы 15 на 15, который вставляется внутрь... Но, забегая вперёд, скажу, что этого не потребовалось. Рычаг действительно мешает крутить приводную рукоятку, если его повернуть на четверть оборота (торчит поперёк трубогиба). Но выяснилось, что закручивать винт с интервалом в полоборота вполне нормально.

Далее я приступил к изготовлению приводной рукоятки...Саму рукоятку я решил изготовить из профильной трубы 15 на 15 и шпильки. Просверлил в конце отверстие, вставил в него обрезок шпильки М14, приварил и зачистил:

Теперь на самом рычаге нужно сделать изгиб - трубогиб будет устанавливаться на краю стола или верстака.

Далее - соединить её с валом. Я заранее решил сделать её не только съёмной, но и чтобы она переворачивалась и в транспортном положении не болталась и не цеплялась. На валу я сделал вот такой профиль:

После чего просверлил глухое отверстие и нарезал в нём резьбу М8. Рукоятка будет одеваться на вал и крепиться через шайбу барашковым болтом.

Теперь надо сделать ступицу на рукоятке. Я использовал обрезки уголка:

Потом, как скульптор, отсёк всё лишнее:)))))

Рычаг готов. На саму рукоятку (которая у меня изготовлена из шпильки М14) я просто одел обрезок полиэтилленовой водопроводной трубы и закрутил колпачковую гайку.

Вообще хочу отдельно остановиться на использовании мною колпачковых гаек. Я часто их использую, если нужна ось вращения. Выбрав правильную длину оси, можно закрутить колпачковую гайку и затянуть её с максимальным усилием - она упрётся в ось колпачком, и откручиваться легко не будет. Конечно, фиксировать таким образом ось, на которой расположено, к примеру, колесо, без шплинтовки, не стоит, но для "неважных" осей, типа "завес" на которых что-то открывается-закрывается, это вполне подходит.

Вернёмся к трубогибу... Как я уже говорил, мне был важен такой момент, как очень простая переустановка валов. (Потому что, зная, к примеру, себя, я уверен, что не буду пользоваться до последнего опцией, если её сложно задействовать... К примеру, если валы стояли бы близко, а труба попалась бы с большим сечением, я попробовал бы аккуратно её прокатать на таком положении валов, если для изменения приходилось бы откручивать много каких-то гаек... И скорей всего, смял бы...). Именно поэтому я сделал установочные места подшипников из профильной трубы. Вал просто вкладывается в нужную пару стоек.

Но такая конструкция противоречила моему другому требованию - мобильности! Ведь при переноске станка валы приходилось бы снимать и переносить отдельно... При этом, с них нужно было бы снимать подшипники (Я проточил под неплотную посадку и они могут спадать). Это меня не устраивало. Поэтому я решил изготовить деталь, которая прижимала бы подшипники сверху и фиксировала их. Я взял два отрезка профильной трубы, сечением 50 на 20 мм, стенка 2мм.

После чего я разрезал их вдоль по широкой части, разделив стенку на 10 и 40 мм. При этом, с другой стороны я разметил этот размер зеркально. У меня получились четыре вот таких заготовки:

Учитывая, что ширина 206-го подшипника 15 мм, он достаточно плотно входит внутрь этой заготовки.

Отмерял необходимую длину, остаток я вырезал вот таким образом:

После чего, верхнюю часть загнул вниз на 90 градусов, сделав соответственно, запил угла:

На них же я вырезал по такому вот "зубу":

Теперь я установил оба вала с одной стороны трубогиба, одел на них получившиеся детали, к вертикальным стойкам, просверлив насквозь, я прикрепил их длинными винтами М4 с колпачковыми гайками (получились оси). Впереди же я загнул навстречу друг другу торчавшие вперёд полоски боковых стенок. Теперь, если их склепать между собой, мы получим П-образную крышку, которая, будучи опущенной вниз, накроет подшипники валов и плотно их зафиксирует:

Сделать трубогиб для профильной трубы своими руками не очень сложно, для этого нужно запастись чертежами, небольшим количеством металла и терпением.

Существует много различных видов трубогибов, в этой статье мы рассмотрим пример создания прокатного профилегиба.

Вконтакте

Одноклассники

Применение трубогиба

Профилегиб позволит с легкостью сделать красивый теневой навес во двор или для автомобиля

С помощью такого устройства легко создать металлоконструкции различных форм.

Плавные округлые линии выглядят более привлекательно на различных изделиях, чем острые.

Столы с металлическими ножками причудливых форм, парковые лавочки и многое другое выполняется с использованием этого инструмента.

Профильный трубогиб своими руками

Трубогибы бывают разных видов и имеют различные типы механизма. Мы рассмотрим прокатный трубогиб с тремя роликами и ручным приводом.

«Прокатный» означает, что заготовка, которая подлежит сгибанию, не зафиксирована в механизме, а изменяет свой диаметр путем прокатки вдоль всей своей плоскости. Такой подход позволяет получать заготовки практически неограниченной длины и очень большого радиуса.

Для того чтобы получить небольшой, но ровный изгиб по всей длине заготовки, нужен именно прокатный трубогиб.

Привод трубогиба может быть механический (ручной) или машинный (гидравлический или электрический). Для удешевления и простоты конструкции лучше использовать ручной привод, это позволит более точно контролировать процесс создания заготовки на начальных этапах и в ходе работы корректировать свои действия.

Обратите внимание: ручной привод не потребует от вас особых физических навыков.

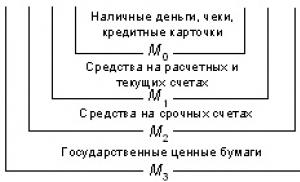

Рассматриваемая конструкция трубогиба предполагает использование трех роликов, два из них - основные, являются опорой для заготовки и фиксируются в зависимости от необходимого радиуса, на равном расстоянии от центрального (прижимного) ролика. Прижимной ролик располагается в центре и призван задавать заготовке определенное давление, для осуществления изгиба изделия.

Чертеж прокатного трубогиба

На рисунке показана приблизительная схема расположения прижимного (3) и основных (1,2) роликов. Такая схема вполне функциональна, но нижнее расположение прижимного ролика накладывает ограничения: так, угол изгиба будет направлен вниз, и поэтому длинная заготовка упрется в основание всей конструкции или в пол.

Можно избежать этого, установив профилегиб на специальный каркас, это даст возможность делать большие углы, но все же сильно длинная труба может упереться в пол, а бесконечно поднимать вверх всю конструкцию невозможно.

В конструкции самодельного трубогиба с верхним расположением прижимного ролика нет недостатков предыдущего варианта: прижимной ролик «3» осуществляет прижим заготовки, которая располагается на роликах «1» и «2» сверху вниз.

В итоге труба гнется таким образом, что края устремляются вверх. Если использовать трубогиб на улице, можно делать изгиб для трубы практически бесконечной по длине.

Что касается прижимного механизма «4», то зачастую его делают, используя винтовую ось со старых тисков или другой крепкий винт. Также можно использовать различные домкраты. Если вы взяли ручной домкрат, то вся конструкция над рабочей зоной будет занята большой «надстройкой» для установки домкрата, в таком случае проще снять с него механизм и вертикально установить на изделии.

Гидравлический домкрат есть смысл использовать, если профильная труба, предназначенная для гибки, имеет очень толстую стенку. В таком случае ручного усилия может быть недостаточно и вам понадобится помощь гидравлики.

Обратите внимание: мощность гидравлического домкрата должна быть не меньше 5 тонн, иначе могут возникнуть трудности.

Прокатный механизм «5» должен обеспечивать трубе движение, для плавного изгиба во всей плоскости. На чертеже ручка механизма крепко закреплена на прижимном ролике, и при вращении - вращает сам ролик, а тот в свою очередь перемещает трубу. Такой подход вполне имеет право на существование, но есть у него и недостатки.

Когда вам понадобится изогнуть трубу с толстой стенкой, то сила, приложенная к прижимному ролику, может быть настолько сильной, что будет проблематично прокрутить заготовку или ролик просто может проскальзывать.

В таком случае механизм переносят на опорные ролики «1-2», на ролики устанавливают велосипедные звездочки и соединяют их цепью, а ручку устанавливают или на один из роликов, или на дополнительный третий ролик, который может выступать в качестве «натяжного» для соединительной цепи (как это показано на рисунке).

Возьмите на заметку: выбирайте размер изделия из ваших личных потребностей, но помните про запас прочности.

Инструменты и материалы

Для того чтобы самому сделать трубогиб, понадобится некоторый основной набор инструмента, такой как:

- Сварка.

- Болгарка.

- Рулетка.

- Маркер.

- Уголок.

- Перчатки.

Помимо инструментов, также понадобится и определенный набор материалов:

- листовой металл (минимум 4 миллиметра) или труба квадратного сечения со стенкой от 3 миллиметров;

- прокатные ролики;

- подшипники 6 шт. (по диаметру оси роликов);

- болты 8 штук;

- цепь;

- прижимной механизм (крепкий винт или домкрат).

Возьмите на заметку: если вы заказываете ролики у токаря, не пожалейте денег и выточите несколько наборов с внутренней канавкой, под разную ширину профиля. Такой ограничитель не даст вашей заготовке двигаться в плоскости и гарантирует вам ровную трубу на выходе. Подшипники лучше покупать такие, которые имеют свой корпус.

Процесс сборки

- Первым делом создается каркас будущего изделия, не стоит экономить на металле. Если вы возьмете слишком тонкий металл, то ваш трубогиб сам может изогнуться, и тогда труба получается неровной, или трубогиб вовсе перестает нормально работать.

- Подготавливаем каркас для установки на него роликов и механизмов: сверлим прорези и отверстия под установку деталей, привариваем необходимые крепежи.

- Ставим ролики и прижимной механизм.

- Последний этап — ставим цепной привод на наш механизм.

На этом все, трубогиб для профильной трубы своими руками готов к использованию. Можно взять первую трубу и проверить эффективность устройства, согнув ее. Если все в порядке и не были выявлены недостатки, то покрасьте свой новый профилегиб, чтобы уберечь его от коррозии, и он прослужит вам долгие годы. Вот так в домашних условиях, вы можете своими руками сделать инструмент, облегчающий вашу работу.

Как сделать трубогиб для профильной трубы своими руками, смотрите в видео:

Вконтакте

Видите неточности, неполную или неверную информацию? Знаете, как сделать статью лучше?

Хотите предложить для публикации фотографии по теме?

Пожалуйста, помогите нам сделать сайт лучше! Оставьте сообщение и свои контакты в комментариях - мы свяжемся с Вами и вместе сделаем публикацию лучше!

Промышленные образцы трубогибов имеют достаточное количество отличий от подобных устройств, созданных кустарным способом. Для приобретения доступны компактные модели этого оборудования, дополненные ручными приводами, если предполагается работа с профильной трубой малого размера. Что касается более серьезной работы, когда предполагается гибка труб от 3-х дюймов, применяют станки с гидроприводом. Промышленный инструмент рассматриваемого вида актуален только в случае соответствующей масштабности работ, то есть в качестве домашнего оборудования он вряд ли подойдет.

Производство трубогибов промышленным способом – это выпуск двух модификаций устройств, где одни создаются в мобильном исполнении, доступные для переноски, а другие – в стационарном. Большим комфортом применения отличаются трубогибы, подключаемые к электричеству. Они обеспечивают нужный радиус сгиба в соответствии с определенным углом без деформации профиля.

Если вы планируете проведение работ по сгибанию труб у себя дома, то надо учитывать определенные нюансы:

- инструмент в ручном исполнении оснащается пружинным элементом, с помощью которого и производится изменение конфигурации трубы;

- сегментный инструмент дает возможность осуществлять гибку трубы за счет ее растяжки вокруг сегмента используемого оборудования;

- дорновый инструмент позволяет гнуть только тонкостенные трубы на достаточно незначительный радиус посредством специальных направляющих.

Чтобы сделать станок для гибки профильной трубы своими руками необходимо помнить о тому, что конечное изделие должно отличаться предельной простотой и выполняло свою функцию.

1-й способ

Чтобы сделать и пользоваться гибочным станком для профильной трубы необходимо подготовить два куска швеллера, два обрезка пальцев, являющихся частью гусениц трактора, и четыре уголка.

Чтобы согнуть заготовку понадобится домкрат, способный развивать усилие в 5 тонн и более. При этом потребуется его модернизация за счет установки на выдвижном штоке стальной платформы, для изготовления которой можно использовать выработанный шкив, имеющей ширину «ручейка» сопоставимую с профилем трубы. В данном случае обустройство гидравлического привода предполагает отрезание половины шкива и высверливание в нем посадочного места под шток домкрата.

Станина будущего станка собирается из уголков, закрепленных на стальной плите посредством сварки. Всего используется четыре уголка, имеющих полку от 60 до 80 мм, на верхних концах которых фиксируют с помощью сварки два швеллера. Для регулировки угла загиба предусматривается необходимость наличия симметричных отверстий в стенках швеллеров, которые требуется высверлить.

Чтобы привести готовый станок в исходное для работы положение, достаточно:

- в полученные в швеллерах отверстия вставить оси (пальцы) и закрепить на них ролики в качестве упоров для заготовки;

- поднять платформу домкрата до того уровня, чтобы в образовавшийся промежуток могла пройти заготовка;

- установить заготовку в станок для профильной трубы и создать требуемый изгиб с помощью домкрата, используя его функциональность.

2-й способ

Самодельный трубогиб для профильной трубы на основе проката подразумевает, что заготовка будет уложена на боковые ролики, а сверху прижата третьим. После фиксации трубы в этом положении останется только привести посредством цепной передачи в движение валы для достижения нужного изгиба.

Чтобы сделать станок для прокатки профильной трубы потребуется:

Внимание! Проблематично изготовить функциональный прокаточный трубогиб без соответствующих расчетов и чертежей. При этом не все обладают необходимыми для этого знаниями, поэтому лучше всего воспользоваться готовой документацией.

Самостоятельное изготовление трубогиба для профиля – это вполне реализуемая задача, которая должна соотноситься с определенными целями. Если вы планируете проведение таких работ лишь как разовое мероприятие, то можно собрать деревянную конструкцию, которая вполне способна выдержать короткий срок эксплуатации. В противном случае, когда предполагается изготовление труб с тем или иным изгибом на постоянной основе, желательно обзавестись стационарным агрегатом более сложной и надежной конструкции.

Самостоятельное изготовление трубогиба для профиля – это вполне реализуемая задача, которая должна соотноситься с определенными целями. Если вы планируете проведение таких работ лишь как разовое мероприятие, то можно собрать деревянную конструкцию, которая вполне способна выдержать короткий срок эксплуатации. В противном случае, когда предполагается изготовление труб с тем или иным изгибом на постоянной основе, желательно обзавестись стационарным агрегатом более сложной и надежной конструкции.

Чтобы собрать стационарное устройство, востребованное для изгиба труб, необходимо сделать следующее:

- смонтировать металлический каркас, соединив его элементы с помощью болтов и сварки;

- установить оси и валы на них в соответствии с имеющимся чертежом, соблюдая уровни размещения: два выше третьего;

- собрать цепную передачу, используемую для приведения станка в действие, для чего понадобится не только цепь, которую можно позаимствовать, например, со старого мотоцикла, но и три шестерни;

- закрепить на одном из валов ручку.

Чертежи трубогиба профильного

Самодельный трубогибочный станок прокатного типа

Спецификация-пояснение к схеме:

- Деревянная плита;

- Швеллер;

- Болт;

- Уголок;

- Специальный сухарь;

- Прижимной ролик;

- Ручка;

- Хомут;

- Направляющий ролик;

- Крепежные болты уголков.

Простейший трубогиб из домкрата арбалетного типа

Здесь:

Здесь:

- Болты;

- Домкрат;

- Оправка.

Сборка простого трубогиба

Следуя нижеприведенной инструкции, можно изготовить трубогиб для профильной трубы своими руками для сечение от 10×10 до 25×25 мм под углом до 180 градусов.

Предлагаемая конструкция отличается простотой, а для ее изготовления понадобится следующий набор материалов:

- крепежная планка;

- квадратный профиль, необходимый для изготовления ручки вращения;

- два ролика, где диаметр первого – 65 мм, а второго – 173 мм;

- ось, оснащенную в торцевой части резьбой М14;

- гайка М16, шайба С

Для изготовления крепежной планки может быть использован металл толщиной от 7 мм. В этом элементе конструкции необходимо высверлить отверстие (30 мм) для установки оси под ролик, 4 гнезда (8 мм) под шпильки М6 и отверстия под болты.

Квадратный профиль (36×36 мм, толщина стенок 4 мм) подойдет для изготовления ручки, приводящей в движение станок. Для крепления этого элемента в качестве рычага к его внутреннему торцу надо приварить две пластины и сделать в них отверстия (30 мм), ориентируясь на болты, которые фиксируют ролики.

Сборка трубогиба производится с соблюдением следующего порядка действий:

Сборка трубогиба производится с соблюдением следующего порядка действий:

- Крепежная планка закрепляется на верстаке посредством болтов М8. При этом следует обеспечить устойчивость верстака с целью исключить вероятность его сдвигов во время работы по сгибанию заготовки.

- На ось вращения, закрепленную в крепежной планке, монтируется большой ролик, фиксируемый гайкой.

- Устанавливается и закрепляется ось, удерживающая малый ролик.

- Размещаются на свои местах шпильки М6, необходимые для удержания части профиля при работе с ним. На шпильки насаживаются крепежные пластины, соотносящиеся с размером профиля.

В дальнейшем процесс сгиба профтрубы предполагает, что сначала будет отведена в левое положение до упора ручка трубогиба, затем установят в нужном положении заготовку, изгиб которой обеспечит работа станка, приводимого в движение рычагом.

В дальнейшем процесс сгиба профтрубы предполагает, что сначала будет отведена в левое положение до упора ручка трубогиба, затем установят в нужном положении заготовку, изгиб которой обеспечит работа станка, приводимого в движение рычагом.

Заключение

Так как сделать трубогиб для профильной трубы достаточно сложно, мы представили 3 разных варианта его изготовления. Один из них должен подойти.

После того как сделаете трубогиб своими руками присылайте его нам на почту с описанием работы и мы разместим его на сайте.