Каким образом допускается сращивание цепей. Допускаемый коэффициент запаса прочности для роликовых цепей

§ 8. Требования безопасности к подъемно-транспортным машинам и механизмам.

Канаты и цепи для грузоподъемных машин. Коэффициент запаса прочности чалочных канатов.

При расчете важнейших деталей грузоподъемных машин и канатов принимается большой запас прочности.

Канаты и цепи - наиболее ответственные части подъемных механизмов. Способы закрепления концов канатов даны в инструкциях, прилагаемых к оборудованию. Грузовые, стреловые, вантовые, несущие и тяговые стальные проволочные канаты перед установкой на грузоподъемную машину проверяются расчетом:

где k - коэффициент запаса прочности; Р - разрывное усилие каната (принимается по ГОСТ), Н; S - наибольшее натяжение ветви каната (без учета динамических нагрузок), Н.

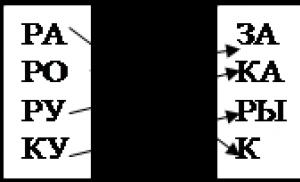

Натяжение стальных чалочных канатов зависит от числа ветвей и угла их наклона к вертикали (рис. 117). Наименьший коэффициент запаса прочности для некоторых видов канатов приведен в табл. 38.

Рис. 117. Изменение напряжений в канатах и допустимой нагрузки в зависимости от угла между ветвями каната

Таблица 38

Расчет ведется по формуле

Коэффициент запаса прочности чалочных канатов, имеющих на концах крюки, кольца или серьги, принимается не менее 6. При обрыве в чалочном канате более 10% проволок на один шаг свивки бракуется весь канат, никаких сращений не допускается.

Коэффициент запаса прочности для сварных цепей выбирается в пределах от 3 до 9 в зависимости от типа и назначения цепи и вида привода. При изношенности звеньев цепи более 10% их первоначального диаметра (калибр цепи) эксплуатация цепи не допускается.

Диаметр стального каната зависит от диаметра огибаемого им барабана или блока и имеет большое значение для обеспечения его износоустойчивости.

где D -диаметр барабана или блока, измеряемый по дну канавки, мм; d - диаметр каната, мм; е - коэффициент, зависящий от типа грузоподъемной машины и режима ее работы, имеющий значение от 16 до 30.

Стальные канаты - ответственный элемент грузоподъемной машины, и за их состоянием необходим постоянный контроль. Бракуют стальные канаты по числу обрывов проволок на длине одного шага свивки. Шаг свивки определяется по продольной линии поверхности каната; он равняется расстоянию, на котором укладывается количество прядей, имеющихся в сечении каната. У многопрядных канатов, имеющих пряди во внутреннем и наружном слоях, отсчет прядей производят, исходя из числа прядей в наружном слое.

Браковку канатов производят по следующим признакам, приведенным в табл. 39.

Таблица 39

Канаты грузоподъемных машин, предназначенных для подъема людей, а также для транспортировки расплавленного или раскаленного металла, кислот, взрывчатых, огнеопасных или ядовитых веществ, бракуются при вдвое меньшем числе обрывов проволок на одном шаге свивки, чем указано в табл. 39.

При поверхностном износе каната или коррозии проволок их число на шаге свивки как признак браковки уменьшается (табл. 40).

Таблица 40

При износе или коррозии проволок каната, достигших 40% и более их первоначального диаметра, а также при обнаружении оборванной пряди канат бракуется.

При применении сварной цепи диаметр барабана или блока принимается: у ручных грузоподъемных машин - не менее 20-кратного калибра цепи, а при машинном приводе - не менее 30-кратного калибра цепи. При использовании звездочки сварные калиброванные и пластинчатые цепи должны находиться в одновременном полном сцеплении не менее чем с двумя зубьями звездочки.

В машинах, предназначенных для производства транспортно-грузовых операций, канаты или цепи являются ответственной составной частью. От правильности выбора конструкции, навески и эксплуатации каната или цепи во многом зависит безопасность обслуживающего персонала и срок службы каната.

В качестве гибких подъемных органов используются следующие: а) стальные проволочные канаты; б) сварные короткозвенные цепи; в) пластинчатые цепи; г) пеньковые или хлопчатобумажные канаты (разрешено употреблять только в качестве чалочных).

Стальные проволочные канат ы применяются в качестве грузовых, стреловых, вантовых и чалочных. В качестве грузовых применяются у лебедок, тельферов, кранов всех систем, строительных подъемников, лифтов и т. д.; в качестве стреловых применяются у стреловых кранов всех систем. В качестве вантовых у мачтовых подъемников, у кранов-дерриков, у кранов-укосин; как чалочные - в виде стропов и других устройств, предназначенных для подвеса груза к крюку подъемного устройства.

Выбор канатов производится в соответствии с действующим ГОСТ «Канаты стальные».

В соответствии с условиями эксплуатации канатов в подъемно-транспортных машинах, механизмах и различного рода сооружениях их подразделяют на поддерживающие, несущие, тяговые, подъемные и счалочные.

Поддерживающие канаты предназначены для подвески мостов, расчалки мачт, труб и т. д. Эти канаты работают на растяжение, поэтому показатели прочности для них имеют решающее значение, гибкость же, не имея существенного значения, может быть минимальной.

В качестве поддерживающих канатов необходимо применять цельнометаллические. Применять канаты с органическим сердечником не рекомендуется, так как вытяжка их вследствие усадки сердечников отрицательно сказывается на надежности работы, установки.

Несущие канаты применяются в качестве опоры для движущихся вагонеток. Их эксплуатация связана со значительным изгибом и натяжением под катками вагонеток. В качестве несущих канатов рекомендуется применять цельнометаллические канаты закрытой конструкции, которые имеют плотное строение и более или менее ровную поверхность.

Тяговые канаты применяются на подвесных канатных дорогах, на экскаваторах и т. д. Их эксплуатация связана со значительным поверхностным истиранием и изгибом при работе на блоках. Поэтому в качестве тяговых канатов рекомендуется применять канаты с различным диаметром проволок и с органическим сердечником. При этом внешние повивы в прядях тяговых канатов должны иметь более толстые проволоки, чем внутренние.

Подъемные канаты предназначены для работы на кранах, тельферах, лебедках и подъемниках. Они работают с неравномерной скоростью движения и подвергаются при работе сложному виду деформации - растяжению и изгибу. Динамические нагрузки в канатах этого вида могут Достигать 25-30% от статических. В качестве подъемных канатов применяются кругло- прядные канаты с органическими сердечниками (кроме горячих.цехов).

На подавляющем большинстве грузоподъемных машин со свободным подвесом груза употребляются канаты крестовой свивки. Канаты односторонней свивки имеют значительно больший срок службы (в 1,5- 2 раза), чем канаты крестовой свивки, однако вследствие неуравновешенных внутренних напряжений канаты стремятся к самораскручиванию, а поэтому обычно применяются только для механизмов подъема, имеющих жесткие направляющие для подъема груза (бремсберги, лифты и т. д.).

Коэффициент трения между канатом и шкивом при односторонней свивке значительно возрастает (при односторонней свивке этот коэффициент равен 0,3, для канатов крестовой свивки-0,11). Это имеет исключительно важное значение для подъемных устройств с канатоведущими шкивами.

Для подъема людей разрешено применять лишь канаты марки В (высшего сорта), для остальных грузоподъемных и транспортных машин канаты марки I (первого сорта) и для вспомогательных целей разрешено употреблять канаты марки II (второго сорта).

Канаты счалочные применяются для устройства стропов, для обвязок, в качестве буксировочных, швартовых и т. д. Эти канаты работают на растяжение и изгиб, в связи с чем они должны обладать большой гибкостью, так как часто возникает необходимость вязать узлы, делать сросты и заплетать петли. Для этих целей рекомендуется применять шести- и восьмипрядные канаты с многими органическими сердечниками.

Приемка, хранение и обращение с канатами . На заводе-изготовителе канаты должны быть подвергнуты наружному осмотру и обмеру, проверке механических свойств проволок и т. п. В соответствии с результатами этих испытании составляется акт-сертификат.

Канаты диаметром до 30 мм при максимальном весе 700 кг могут сдаваться в бухтах, прочно перевязанных в 4-6 местах. Канаты диаметром более 30 мм, а также канаты весом более 700 кг должны наматываться на барабаны. Кроме того, независимо от веса и диаметра, должны наматываться на барабаны: а) канаты, предназначенные для подъема и спуска людей; б) канаты односторонней свивки, многопрядные и фасоннопрядные.

Каждая бухта или барабан должны быть снабжены ярлыком с указанием завода-изготовителя, заводского номера, условного обозначения, длины, веса брутто каната и даты изготовления. На ярлыке ставится клеймо ОТК завода-изготовителя.

При наружном осмотре каната необходимо обратить внимание на следующее:

1) нет ли некруглостей у каната; такой канат будет иметь в работе неравномерный износ, что вызовет его быстрый выход из строя.

2) нет ли выступающих прядей за габарит каната; в эксплуатации такой канат также окажется ненадежным;

3) нет ли проволок, которые выступают из габарита каната.

При наличии любого из перечисленных недостатков канат нельзя допускать к эксплуатации, особенно в качестве грузового.

Вследствие неправильного хранения и неумелого обращения возможны следующие дефекты, резко снижающие надежность работы канатов:

Коррозия . Наличие даже небольших следов коррозии резко сокращает срок службы каната. Надежным средством предохранения каната от появления коррозии является хорошая смазка, которая также уменьшает трение как между отдельными проволоками, так и между барабаном и шкивом.

По данным «Оргтехсмазки» натуральный березовый деготь является весьма хорошим смазывающим веществом для канатов. В настоящее время для смазки канатов Союзнефтеторгом выпущены специальные канатные мази, основой которых является технический вазелин.

След колы ш к и. Колышкой называется перегиб каната на 360°, образующийся при его вытягивании после образования случайной петли. Вследствие остаточных деформации проволок колышка не поддается исправлению, нарушает форму каната и создает опасность разрыва его.

Для того чтобы избежать образования колышек, размотку каната с бухты и исходную укладку его в одну линию на полу перед навеской нужно выполнять так, чтобы канат не запутывался в петли и не имел резких перегибов.

Концы стального каната должны закрепляться надежным способом, предохраняющим канаты от перетирания или заедания (рис. 107а).

После смены грузовых (стреловых) канатов н цепей у всех крапов и подъемных механизмов производится испытание их трутом, на 10% превышающим предельную рабочую нагрузку. Это испытание производится администрацией предприятия.

Если количество обрывов проволок на длине одного шага свивки каната еще не достигло соответствующего количества, указанного в таблицах, но значительно по величине (50% нормы), а также если канат имеет большой поверхностный износ проволок без обрывов, то его можно допустить к работе при условии тщательного наблюдения за его состоянием при периодических, осмотрах, с записью результатов в журнал осмотров, но лишь при поверхностном износе, не превышающем 20% от первоначального диаметра внешних проволок.

Сварные короткозвенные цепи с овальным звеньями применяются в качестве грузовых цепей главным образом в простейших подъемных механизмах (блоки, тали, лебедки, ручные крапы и т. п.). Длиннозвенных ценен для этой цели применять нельзя, так как при огибании блока или барабана неизбежны значительные изгибающие усилия.

Сварные цепи нашли широкое применение в качестве чалочиых (обвязочных) цепей. В качестве чалочных разрешено применять и длиннозвенные цепи.

При наличии у подъемного механизма гладких барабанов или блоков разрешено применять некалиброванные цепи. Если же цепь работает на звездочке, на барабане или блоке с ячейками, то разрешается применять только калиброванную цепь. Сварные калиброванные и некалиброванные цепи, применяемые в грузоподъемных механизмах, испытываются в индивидуальном порядке на всю длину, не реже одного раза в год. Чалочные цепи испытываются не реже чем через 6 месяцев на двойную от грузоподъемности нагрузку.

Сращивание цепей при разрыве и замене новыми негодных звеньев допускается, но сращивание должно производиться путем вварки новых звеньев или при помощи специальных соединительных звеньев. После сращивания цепь должна быть испытана нагрузкой, вдвое превышающей допустимую рабочую нагрузку.

Проверочный расчет цепей ведется так же, как и расчет стальных проволочных канатов. При расчете следует иметь в виду, что коэффициент запаса прочности грузовых цепей как калиброванных, так и некалиброванных должен быть: у ручных кранов и подъемных механизмов не менее 3; у кранов и подъемных механизмов с машинным приводом не менее 6.

Коэффициент запаса прочности сварных грузовых калиброванных цепей, работающих на звездочке, должен быть: у ручных кранов" и ручных стационарных подъемных механизмов не менее 3; у кранов и подъемных механизмов с машинным приводом не менее 8.

Диаметр барабана и всех блоков, огибаемых как калиброванной, так и некалиброванной цепью, должен быть: в ручных кранах и подъемных механизмах не менее 20-кратного диаметра стали звена цепи; в кранах и подъемных механизмах с машинным приводом не менее 30-кратного диаметра стали звена цепи.

Звездочка для калиброванных цепей должна иметь не менее 5 зубцов, причем шаг звездочки должен соответствовать шагу цепи.

В качестве грузовых и чалочных цепей могут применяться лишь те цепи, которые снабжены соответствующими сертификатами заводов-изготовителей или проверенные в испытательных лабораториях.

В процессе эксплуатации обрывы цепей обычно происходят вследствие перегрузки во время работы или при испытании, не проваров при изготовлении, естественного износа звеньев, удлинения звеньев калиброванной цепи при работе на звездочке.

Если при осмотре обнаружатся трещины или непровары, то звенья должны быть заменены новыми. При износе звена цепи более 10% по диаметру прутка, цепь необходимо проверить расчетом и в зависимости от результата снизить грузоподъемность или заменить новой цепью. Если у калиброванной цепи, работающей на звездочку, в процессе эксплуатации обнаружатся рывки, то в этом случае цепь подлежит замене.

Пластинчатые цепи . В качестве грузовых цепей разрешается употреблять пластинчатые цепи Галля.

По действующим правилам грузовые пластинчатые цепи должны отвечать требованиям Общесоюзного стандарта «Цепи грузовые пластинчатые Галля» и иметь коэффициент запаса прочности не менее 5. Звездочки для этих цепей должны иметь не менее 8 зубцов, причем шаг звездочки должен соответствовать шагу цепи.

Пеньковые и хлопчатобумажные канаты . Пеньковые канаты в качестве чалочиых допускаются к применению те, которые значатся как «обыкновенные» или «приводные» в действующем общесоюзном стандарте.

Канаты хлопчатобумажные допускаются лишь первого сорта, обозначенные в Общесоюзном стандарте как «канаты хлопчатобумажные приводные».

В кранах и подъемных механизмах с машинным приводом применение в качестве грузовых пеньковых и хлопчатобумажных канатов не допускается.

Пеньковые и хлопчатобумажные канаты должны рассчитываться на растяжение по полному (без учета пустот между прядями) сечению, причем условное напряжение материала не должно превышать 1 кг/мм 2 для грузовых канатов и 0,5 кг/мм 2 для чалочных канатов; в последнем случае, как и для остальных канатов, при расчете должны быть учтены как число ветвей каната, на котором подвешен груз, так и угол наклона к вертикали.

Диаметр барабана и всех огибаемых канатом блоков должен быть не менее десятикратного диаметра каната за исключением полиспастов, у которых диаметр блоков может допускаться равным семикратному диаметру каната.

В случае применения смольных канатов напряжение растяжению во всех случаях требуется снижать на 10%, так как смола действует на канат отрицательно (содержащиеся в смоле кислоты разъедают волокна пеньки).

И качестве грузовых и чалочиых канатов могут применяться пеньковые и хлопчатобумажные канаты только снабженные соответствующими свидетельствами заводов-изготовителей или проверенные в испытательных лабораториях.

Канаты, цепи, грузозахватные органы, грузозахватные приспособления и тара

Для чего служат канаты на грузоподъемных кранах?

Канаты на грузоподъемных кранах служат для передачи тяговых усилий от лебедок к исполнительным рабочим органам и приводят их в движение.

Согласно «Правилам устройства и безопасной эксплуатации грузоподъемных кранов», стальные канаты, применяемые в качестве грузовых, стреловых, Байтовых, несущих тяговых и строп, должны отвечать действующим государственным стандартам и иметь сертификат (свидетельство) или копию сертификата завода - изготовителя канатов об их испытании в соответствии с ГОСТ 3241-66. При получении канатов без свидетельства их обязательно испытывают в соответствии с указанным стандартом.

Канаты, не имеющие свидетельства об их испытании, использовать не разрешается.

На какие типы по роду касания проволочек в прядях подразделяются стальные канаты?

По роду касания проволочек в прядях стальные канаты подразделяются в основном на три типа: канаты с точечным касанием (ТК), состоящие из проволочек одинакового диаметра; канаты с линейным касанием (ЛК), состоящие из проволочек разных диаметров, и канаты с точечным и линейным касанием проволочек в прядях (ТЛК). Причем если у каната проволочки в отдельных прядях одинакового диаметра, то к обозначениям ЛК и ТЛК добавляют букву О, например ЛК-О, ТЛК-О. Если отдельные пряди состоят из двух проволочек разных диаметров, то к обозначениям добавляют букву Р, например ЛК-Р, ТЛК-Р. Если же отдельные пряди состоят из проволочек разных и одинаковых диаметров, то к обозначениям добавляют РО, например ЛК-РО, ТЛК-РО.

Для характеристики стальных канатов, включающей их основные данные, принято условное обозначение, где на первом месте указывается диаметр каната, на втором - его назначение, на третьем - механические свойства проволоки, на четвертом-условия работы, на пятом - направление свивки элементов каната, на шестом - способ свивки, на последнем месте - маркировочная группа по временному сопротивлению разрыва проволоки. В конце указывается номер ГОСТа, в соответствии с которым изготовлен канат.

Например, канат диаметром 24 мм, грузового назначения (Г) из светлой проволоки (марки В), для легких условий работы (ЛС), нераскручивающийся (Н) с маркировочной группой по временному сопротивлению разрыва 160 кг/см2 обозначается так: 24-Г-В-ЛС-Н-160 ГОСТ 3077 - 69. Как подразделяются стальные канаты по направлению свивки проволочек и прядей в канате?

По направлению свивки проволочек и прядей в канате стальные канаты подразделяются на канаты односторонней свивки и на канаты крестовой свивки.

Если проволочки в прядях и пряди в канате свиты в одном направлении, например вправо или влево, то такой канат называется канатом односторонней свивки.

Если же проволочки в прядях свиты в одну сторону, например вправо, а пряди скручены в другую сторону, например влево, то такой канат называется канатом крестовой свивки. Он хотя и обладает меньшей гибкостью, чем канат односторонней свивки, но зато менее подвержен раскручиванию и сплющиванию при огибании блоков.

Как определяется шаг свивки?

Шаг свивки каната определяется следующим образом: на поверхность какой-либо пряди наносят метку, от которой отсчитывают вдоль центральной оси каната столько прядей, сколько их имеется в сечении каната (обычно шесть), и на следующей после отсчета пряди ставят вторую метку. Расстояние между метками и будет шагом свивки.

Какой конструкции бывают стальные канаты?

Стальные канаты бывают разной конструкции, нов основном применяются канаты конструкции 6X19+1; 6X37+1; 6X61 + 1. Причем эти цифры указывают, что все перечисленные конструкции канатов шестипряд- ные, а в каждой пряди в первом случае 19 проволочек плюс один сердечник, во втором случае 37 проволочек плюс один сердечник и в третьем случае 61 проволочка плюс один сердечник, который во всех канатах находится в центре каната, а пряди навиваются вокруг него. Для того чтобы канат во время работы смазывался, сердечник перед постановкой в канат пропитывают специальной смазкой.

Какой конструкции применяются канаты на грузоподъемных кранах?

Канаты конструкции 6X19+1 рекомендуется применять для расчалок и вант, т. е. в тех случаях, когда они не подвергаются многократному перегибу, канаты 6X37+1-для полиспастов механизма подъема груза, стрелы и в качестве тягового каната, так как они более эластичны, чем канатььбХ 19+1.

Какие способы применяются для крепления концов каната?

На кранах в основном применяются следующие способы концевых креплений канатов: клиновой зажим; заливка конца каната легкоплавким металлом в стальной кованой, штампованной или литой конусной втулке; петли на зажимах (крепление зажимами); петли при помощи сплетки и прижимные планки.

Применять чугунные или стальные сварные втулки при креплении конца каната клиновым зажимом или легкоплавким металлом запрещается.

Как крепится конец каната клиновым зажимом?

Крепление конца стального каната клиновым зажимом производится следующим образом: с узкой стороны стального конусного корпуса пропускают конец каната таким образом, чтобы свободный конец каната и рабочая ветвь выходили из узкой стороны конусного отверстия, образуя за уширенным концом корпуса петлю.

Далее в петлю закладывают стальной клин, который для лучшего прилегания каната на боковых поверхностях имеет канавки. После этого канат с клином затягивают в корпус, зажимая концы каната между внутренними поверхностями конусного отверстия и клином.

Следует помнить, что свободный конец каната при таком креплении должен быть выпущен за край конусного отверстия на длину, равную 10-12 диаметрам каната.

Как крепится конец каната путем заливки его легкоплавким металлом?

Крепление конца стального каната путем заливки легкоплавким металлом производится следующим образом: конец каната пропускают через узкую сторону стального конусного корпуса за широкую сторону. Затем этот конец расплетают на отдельные проволочки, вырезают пеньковый сердечник, протравливают проволочки и внутреннюю сторону конусной втулки соляной кислотой и затягивают расплетенный конец внутрь втулки. После этого образовавшуюся кисть из стальных проволочек внутри конусной втулки заливают припоем или другим легкоплавким металлом.

Сколько зажимов следует устанавливать при креплении каната с помощью зажимов?

Количество зажимов при креплении каната с помощью зажимов определяется при проектировании, но должно быть не менее трех.

Шаг расположения зажимов (расстояние между зажимами) и длина свободного конца каната от последнего зажима должны составлять не менее шести диаметров каната.

Все гайки зажимов должны располагаться со стороны рабочей ветви петли, а плотность затяжки двух концов каната считается нормальной в том случае, если поперечник каната после затяжки гаек будет составлять 0,6 первоначального диаметра.

Следует ли проверить петлю и ее крепление после затяжки гаек зажимов?

Следует. Канат выдерживают под нагрузкой, а затем гайки зажимов еще раз затягивают до указанного предела. Чтобы свободный конец каната не задевал за что-либо при эксплуатации, его обматывают мягкой проволокой.

Следует ли устанавливать коуши при креплении конца каната зажимами?

При креплении конца стального каната как с помощью зажимов, так и с помощью заплетки в петлю обязательно ставят коуш, так как он предохраняет канат от резкого изгиба и преждевременного износа.

Сколько проколов каната каждой прядью должно быть при заплетке конца каната?

Количество проколов каната каждой прядью при заплетке должно быть не менее 4 - при диаметре каната до 15 мм, не менее 5 - при диаметре каната от 15 до 28 мм и не менее 6 - при диаметре каната от 28 до 60 мм. При заплетке конца каната конец расплетают на пряди, вырезают пеньковый сердечник и

нерасплетеяяук* часть плотно накладывают на кару>к” ную канавку коуша. Затем расплетенные пряди вплетают в рабочую ветвь каната, прокалывая ее специальным инструментом. Последний прокол разрешается производить половинным количеством прядей каната, причем заплетка должна подходить плотно к концу.

Как крепится канат к канатному барабану?

Крепление каната к канатному барабану должно быть надежным, допускающим возможность его замены. Если применяются прижимные планки, количество их должно быть не менее двух. Длина свободного конца каната от последнего зажима на барабане должна составлять не менее двух диаметров каната. Изгибать свободный конец каната под прижимной планкой или возле нее не разрешается.

Следует ли проверять расчетом на прочность канат перед постановкой его на грузоподъемный кран?

Когда в сертификате или свидетельстве об испытании каната дано суммарное разрывное усилие, величину Р определяют умножением суммарного разрывного усилия на 0,83 или на коэффициент, определенный по ГОСТу на канат выбранной конструкции.

Что такое коэффициент запаса прочности каната?

Коэффициент запаса прочности каната есть отношение разрывного усилия каната в целом к наибольшей рабочей нагрузке.

Чему равен коэффициент запаса прочности стальных канатов, устанавливаемых на грузоподъемные краны?

Наименьшие допустимые коэффициенты запаса прочности стальных канатов, устанавливаемых на грузоподъемные краны, приведены в таблице.

Чтобы уменьшить износ канатов стреловых, козловых и мостовых кранов, их через каждый месяц работы смазывают канатной мазью, подогретой примерно до 60 °С.

Перед смазкой канат тщательно проверяют и удаляют с его поверхности грязь и старую смазку тряпкой, пропитанной керосином. Очищать грязь с поверхности каната металлической щеткой запрещается, так как при этом с поверхности проволок снимается оцинковка, а это приводит к ржавлению каната.

В каких случаях бракуются стальные канаты?

Стальные канаты бракуются в следующих случаях: если оборвана даже одна прядь; если количество оборванных проволочек на шаге свивки больше нормы (см. таблицу на с. 244); если поверхностный износ или коррозия проволочек каната составляют 40% и более; если на канате образовались заломы; если канат сильно деформирован (сплющен).

Уменьшается ли норма браковки количества проволочек каната при наличии на них поверхностного износа или коррозии?

Уменьшается, так как в данном случае прочность каната снижается. Причем при уменьшении диаметра проволочек в результате поверхностного износа или коррозии на 10, 15, 20 25 и 30% число обрывов на шаг свивки следует уменьшить соответственно на 15, 25, 30, 40 и 50%.

При уменьшении диаметра проволочек на 40% и более канат бракуется.

Каким образом определяется поверхностный износ или коррозия каната (проволочек)?

Поверхностный износ или коррозию проволочек каната определяют следующим образом. На участке наибольшего износа или коррозии шага свивки каната сгибают конец оборванной проволочки, очищают его от грязи и ржавчины и замеряют диаметр микрометром или другим инструментом, обеспечивающим достаточную точность. Если, например, первоначальный диаметр проволочек был 1 мм, а замер показал 0,5 мм, то износ или коррозия в этом случае будет составлять 50%. Такой канат, безусловно, бракуется.

На что следует обращать особое внимание при эксплуатации канатов?

Так как канаты стреловых, козловых и мостовых кранов являются особо ответственными их деталями, то за ними следует вести постоянный надзор и обеспечить своевременный правильный уход. Нередки случаи, когда из-за отсутствия надзора, своевременного правильного ухода и несвоевременной замены изношенных канатов происходили большие аварии.

Поэтому:

ни в коем случае нельзя эксплуатировать изношенные или забракованные канаты;

надо систематически внимательно проверять и подтягивать крепление концов каната на канатном барабане и в других местах заделки канатов;

не допускать, чтобы на барабане количество витков каната было менее 1,5;

своевременно производить смазку каната, так как срок его службы в значительной степени зависит от своевременной и правильной смазки;

не допускать к эксплуатации блоки с выщербленными ребордами, так как выщербленная реборда служит причиной схода каната с блока или барабана,а иногда перерезает канат;

если обнаружены порванные проволоки в количестве менее того, при котором канат бракуется, их следует срезать кусачками во избежание повреждения соседних проволок;

не допускать задевания каната за элементы конструкции крана.

Какие цепи применяются на грузоподъемных машинах?

На грузоподъемных машинах применяются пластинчатые цепи -ГОСТ 191-63, сварные и штампованные - ГОСТ 2319-70. Последние применяются в качестве грузовых и для строп.

Кроме указанных цепей для изготовления строп могут применяться цепи по ГОСТ 6348-65. Все цепи, применяемые на грузоподъемных кранах, а также цепи, из которых изготовляются стропы, должны иметь свидетельство завода-изготовителя об их испытании. Если нет свидетельства об испытании, должны быть произведены испытания образца цепи для определения разрушающей нагрузки и проверка соответствия размеров Государственному стандарту.

Чему равен коэффициент запаса прочности цепей по отношению к разрушающей нагрузке?

Коэффициент запаса прочности сварных и штампованных грузовых цепей и цепей строп по отношению к разрушающей нагрузке не должен быть меньше:

грузовая, работающая на гладком барабане при ручном приводе - 3, при машинном - 6;

грузовая, работающая на звездочке (калиброванная) при ручном приводе - 3, при машинном - 8;

для строп при ручном приводе - 5, при машинном - 5.

Коэффициент запаса прочности пластинчатых цепей, применяемых в грузоподъемных машинах, должен быть при машинном приводе не менее 5, при ручном - не менее 3.

Разрешается ли сращивание цепей?

Сращивание цепей разрешается путем кузнечко- горновой, или электросварки новых вставленных звеньев, или с помощью специальных соединительных звеньев. После сращивания цепь должна быть подвергнута осмотру и испытанию нагрузкой, в 1,25 раза превышающей ее грузоподъемность. Осмотр и испытание должны производиться на предприятии, где ремонтировались цепи.

В каких случаях бракуются цепи?

Цепи бракуются, если оборвано звено, если износ звена сварной или штампованной цепи более 10% первоначального диаметра (калибра) плюс минусовый допуск на изготовление цепи, если обнаружены трещины в звеньях цепи.

Как подразделяются блоки, применяемые на грузоподъемных кранах?

Блоки, применяемые на грузоподъемных кранах, подразделяются на рабочие и уравнительные.

Рабочие блоки, в свою очередь, делятся на подвижные и неподвижные. Если блок во время работы крана не поднимается и не опускается относительно уровня земли, то такой блок называется неподвижным, хотя он вращается на своей оси. Если же при подъеме или опускании груза блок перемещается вместе с ним, то такой блок называется подвижным.

Как подвижные, так и неподвижные блоки изготовляют из чугуна и стали. Причем блоки из чугуна используют для работы при небольших нагрузках, а из стали - для работы при больших и тяжелых нагрузках.

Какие блоки подвергаются наибольшему износу?

Наибольшему износу подвергаются быстроходные блоки. Чтобы износ блоков был равномерным, в многоблочных полиспастах при ремонте крана их следует менять местами.

Каким образом можно устранить неравномерный износ блока?

Неравномерный износ блока можно устранить путем обточки профиля ручья, причем уменьшение первоначального диаметра допускается не более чем на 3 мм для блоков диаметром 300 мм и не более 5 мм для блоков диаметром до 500 мм.

Можно ли эксплуатировать блок с отколотой ребордой?

Эксплуатировать блок с отколотой ребордой категорически запрещается, так как выщербленная реборда служит причиной схода каната с блока, а иногда может и перерезать канат, что грозит серьезной аварией.

Следует помнить, что за блоками грузоподъемных кранов нужно постоянно следить, так как выход блока из строя может привести к аварии.

Уравнительный блок, выравнивающий канаты левой и правой сторон полиспаста, не вращается при работе механизма, и на него порой не обращают внимания - не смазывают его ось, не осматривают крепление оси. Крановщику нужно помнить, что излом оси уравнительного блока или ее выпадение из опор приведет к тяжелой аварии - груз с крюком упадет на землю.

Что называется полиспастом?

Грузоподъемное устройство, состоящее из неподвижных и подвижных блочных обойм, через блоки которых пропущен канат или цепь, называется полиспастом. Причем чем больше блоков в подвижных и неподвижных обоймах полиспаста, тем больше ветвей каната или цепи, а следовательно, тем больше выигрыш в силе или в скорости.

Почему в полиспастах происходит выигрыш в силе?

Выигрыш в силе в полиспастах происходит потому, что масса груза, поднимаемого полиспастом, распределяется между всеми ветвями его каната. Поэтому чем больше блоков в полиспасте, тем большее количество ветвей каната участвует в подъеме груза и тем меньшее усилие приходится на каждую ветвь каната. Благодаря этому можно применять канат меньшего диаметра, а грузоподъемную или стрелоподъемную лебедку - с меньшим тяговым усилием.

Полиспасты какой кратности применяют на грузоподъемных кранах?

На грузоподъемных кранах применяют полиспасты с кратностью 2, 3, 4, 6 и т. д. Полиспаст с кратностью, равной 2, состоит из одного неподвижного блока и одного подвижного. При этом грузовой канат, закрепленный на стреле, сначала огибает подвижный блок, находящийся на крюковой обойме, а затем неподвижный и направляется на барабан лебедки.

Полиспаст с кратностью, равной 3, состоит из двух неподвижных блоков, установленных на стреле, и одного подвижного блока, помещенного в крюковой обойме. Полиспаст с кратностью, равной 4, состоит из двух подвижных и двух неподвижных блоков.

Кратность полиспаста - самая главная его характеристика, так как чем больше кратность, тем меньшее усилие необходимо затратить для подъема груза.

Что относится к сменным грузозахватным органам?

К сменным грузозахватным органам относятся крюк, грейфер, грузоподъемный электромагнит и т. п.

Каким способом изготовляются крюки грузоподъемных машин?

Крюки грузоподъемных машин - кованые и штампованные- должны изготовляться в соответствии с ГОСТ 2105-64.

После изготовления на них должны быть нанесены обозначения в соответствии с ГОСТ 2105-64.

Крюки при нагрузках свыше 3 т должны изготовляться вращающимися на шариковых закрытых опорах, за исключением крюков кранов специального назначения.

Чем должны быть снабжены крюки грузоподъемных кранов?

Крюки грузоподъемных кранов должны быть снабжены предохранительным устройством, предотвращающим.самопроизвольное выпадение съемного грузозахватного приспособления из зева крюка.

Рис. 3. Одноблочная крюковая обойма:

1 - плавки стопорные; 2 - кожух; 3 - щека; 4 я 8 - шарикоподшипники; 5 - ось; 6 - блок; 7 - гайка крюка; 9 - траверса; /0 - крюк; 11 - защелка крюка

Таким устройством могут не снабжаться крюки портальных кранов, работающих в морских портах, и1 крюки кранов, транспортирующих жидкий шлак или! расплавленный металл.

Допускается ли износ крюка?

Износ крюка допускается, но очень незначительный. Максимальный износ в зеве не должен превышать 10% первоначальной высоты его сечения.

В каких случаях бракуется крюк?

Крюк бракуется в следующих случаях: если он не вращается в траверсе; если отогнут рог крюка;

если износ крюка в зеве превышает 10% первоначальной высоты сечения;

если на крюке нет клейма ОТК; если на крюке имеются трещины.

Из каких частей состоит крюковая обойма?

Крюковая обойма (рис. 3) состоит из двух боковых щек, изготовленных из стали марки 3, упора, блоков, траверсы и крюка. Щеки между собой соединяются распорными трубками и стягиваются стяжными болтами. Блоки обоймы устанавливаются на ось, которая неподвижно закрепляется в боковых щеках с помощью ригельных планок. Траверса крюка тоже устанавливается в боковых щеках и закрепляется от осевого перемещения двумя стопорными планками; так как цапфы траверсы имеют по кругу проточки, то траверса может свободно поворачиваться в отверстиях боковых щек, благодаря чему крюк помимо вращения вокруг оси хвостовика может еще качаться вместе с траверсой, что значительно облегчает строповку грузов.

Для чего служит упор крюковой обоймы?

Упор крюковой обоймы служит для предохранения блока обоймы от возможного удара в случаях подхода крюка в крайнее верхнее положение.

На что должен обращать внимание обслуживающий персонал при эксплуатации крюков и крюковой обоймы?

Крюковая обойма стреловых, козловых и мостовых кранов является весьма ответственным узлом, поэтому крановщики и стропальщики при эксплуатации крана постоянно должны наблюдать за состоянием, крюковой обоймы. При каждом осмотре следует обязательно проверять исправность боковых щек, блоков, траверсы, крюка, гайки, закрепляющей крюк, крепление осей и упора. Во время работы крана в крюке могут появиться дефекты: отгиб рога крюка, забоины на теле крюка, износ или загрязнение опорного подшипника, поломка контровки гайки крепления крюка, истирание поверхности зева крюка, трещины, которые могут привести к тяжелым последствиям. Каждый из этих дефектов крановщик и стропальщик должны вовремя заметить. Крановщик должен также следить за смазкой блоков крюковой обоймы и упорного подшипника крюка, так как отсутствие смазки преждевременно выведет указанные детали из строя. Какие требования предъявляются к грейферам?

К грейферам предъявляются следующие требования:

грейфер должен иметь табличку с указанием завода-изготовителя, номера грейфера, собственного веса, вида материала, для перевалки которого грейфер предназначен, наибольшего допустимого веса зачерпнутого материала; при отсутствии заводской таблички последняя должна быть восстановлена владельцем грейфера;

по своей конструкции грейфер должен исключать возможность самопроизвольного раскрытия;

изготовленные отдельно от крана грейферы должны иметь (помимо таблички) паспорт, в котором должны быть записаны все данные о грейфере, предусмотренные типовым паспортом крана.

Крановщик должен помнить, что грузоподъемный кран, у которого грузозахватным органом является грейфер, можно допускать к работе только после взвешивания зачерпнутого материала при пробном зачерпывании; вес грейфера с зачерпнутым материалом не должен превышать грузоподъемности крана.

Для кранов с переменной грузоподъемностью, зависящей от вылета стрелы, вес грейфера не должен превышать грузоподъемности, соответствующей вылету, при котором производится работа крана с грейфером. Пробное зачерпывание должно производиться с горизонтальной поверхности свеженасыпного грунта.

Съемные грузозахватные приспособления и тара

Какие приспособления относятся к съемным грузозахватным приспособлениям?

К съемным грузозахватным приспособлениям относятся такие приспособления, которые навешиваются на крюк грузоподъемной машины (например, стропы, клещи, траверсы и т. п.).

Какие бывают стропы?

Стропы бывают универсальные, облегченные и многоветвевые. Стропа, имеющая форму замкнутой петли, называется универсальной, так как она применяется для строповки различных грузов.

Стропа, состоящая из одной ветви с закрепленными на концах крючьями и кольцами, называется облегченной (рис. 4).

Рис. 4. Стропы: а - универсальная; б - облег- ценная

Рис. 5. Стропа многоветвевая

Многоветвевой называется такая стропа, которая состоит из собранных на кольце нескольких ветвей, имеющих на концах крючья или захваты (рис. 5).

Каким образом закрепляются крючья, кольца и петли на концах строп?

Крючья, кольца и петли на концах строп закрепляются с применением коуша, путем заплетки свободного конца стропы или постановки зажимов. При заплетке конец стропы (каната) расплетается на пряди, затем эти пряди вплетают в тело каната с последующей оплеткбй мест соединения проволокой.

Сколько пробивок каната прядями должно быть при заплетке?

Число пробивок каната стропы прядями при заплетке должно быть не менее четырех при диаметре каната до 15 мм, не менее пяти -при диаметре каната от 15 до 28 мм и не менее шести-при диаметре каната от 28 до 60 мм.

Сколько зажимов должно быть поставлено на конец каната стропы?

При закреплении крючьев, колец и петель на конце каната стропы путем постановки зажимов количество их определяется при проектировании, но должно быть не менее трех; шаг расположения зажимов и длина свободного конца каната от последнего зажима должны быть равны не менее шести диаметрам каната. Ставить зажимы на стропах кузнечным или каким- либо другим горячим способом запрещается.

Из какого материала изготовляются крючья и кольца для облегченных и многоветвевых строп?

Крючья и кольца для строп должны изготовляться из стали марки 20 или из спокойной мартеновской стали марки 3, причем крючья должны иметь приспособления, предотвращающие самопроизвольное выпадание крюка из монтажных петель или из подвесок тары.

Кто имеет право изготовлять стропы, клещи и траверсы?

Стропы, клещи, траверсы и другие грузозахватные приспособления имеют право изготовлять предприятие или стройка, но изготовление их должно быть организовано централизованно и производиться по нормалям, технологическим картам или индивидуальным чертежам. Кроме того, при применении сварки в документации на изготовление строп, клещей, траверс и т. п. должны содержаться указания по ее выполнению и контролю качества.

Сведения об изготовлении строп, клещей, траверс и т. п. должны заноситься в журнал их учета. В это журнале должны быть указаны: наименование съемных грузозахватных приспособлений, грузоподъемность, номер нормали (технологической карты, чертежа), номера сертификатов на применяемый материал, результаты проверки качества сварки, результаты испытания съемного грузозахватного приспособления. Подвергаются ли техническому освидетельствованию стропы, клещи и траверсы после их изготовления?

После изготовления стропы, клещи, траверсы и другие грузозахватные приспособления должны обязательно подвергаться техническому освидетельствованию на‘предприятии или стройке, где они были изготовлены; при этом они должны быть осмотрены и испытаны грузом, в 1,25 раза превышающим их номинальную грузоподъемность.

После испытания указанные съемные грузозахватные приспособления должны быть снабжены металлической биркой или клеймом, на которых должны быть выбиты номер, грузоподъемность и дата испытания. Причем грузоподъемность строп общего назначения указывается при угле между ветвями в 90°, а грузоподъемность строп целевого назначения, предназначенных для подъема определенного груза, указывается при угле между ветвями, принятом при расчете. Стропы, клещи, траверсы и другие съемные грузозахватные приспособления, изготовляемые для сторонних организаций, кроме клейм или бирок должны снабжаться паспортом.

Кто должен производить техническое освидетельствование строп, клещей, траверс и тары?

Техническое освидетельствование строп, клещей, траверс и тары должно производить лицо надзора или другое лицо, специально назначенное приказом по предприятию или стройке.

Следует ли периодически проверять стропы, клещи и траверсы в процессе их эксплуатации?

Стропы, клещи и траверсы в процессе их эксплуатации следует обязательно периодически прйверять путем тщательного осмотра в сроки, установленные администрацией предприятия или стройки, но не реже чем: стропы - через каждые десять дней, клещи - через один месяц, траверсы -через шесть месяцев.

Осмотр должен производиться лицом, ответственным за исправное состояние съемных грузозахватных приспособлений; результаты осмотра должны заноситься в журнал их осмотра.

Следует ли проверять стропы, клещи и траверсы ежедневно (ежесменно)?

Стропы, клещи и траверсы следует обязательно проверять ежедневно (ежесменно) перед началом работы. Проверять их должны стропальщики, крановщики и лица, ответственные за безопасное перемещение грузов.

При каких максимальных углах между ветвями строп разрешается зачаливать груз?

Максимальный угол между ветвями строп приза- чаливании груза должен быть не более 90°. Увеличение этого угла до 120° может быть допущено лишь в исключительных случаях по расчету.

Почему нельзя допускать при подъеме груза угол между ветвями строп более 90°?

Потому, что с увеличением угла между ветвями строп натяжение на ветви сильно увеличится, что может привести к разрыву самих строп, крючьев или монтажных петель железобетонных или бетонных изделий. Так, при угле между ветвями строп, равном 60°, натяжение на ветви строп увеличится на 15%, при угле 90° натяжение увеличится на 42%, а при угле 120° натяжение на ветви строп увеличится в 2 раза.

В каких случаях бракуются стропы?

Стропы бракуются в следующих случаях: если количество оборванных проволочек на шаг свивки в канатах строп больше нормы (см. таблицу на с. 244), если крючья строп имеют трещины, если зев крюка стропы имеет износ более 10% первоначальной высоты его сечения, если канат стропы имеет оборванную прядь, если канат стропы имеет поверхностный износ или коррозию 40% и более, если выпали коуши, если кольца строп имеют трещины или износ более допустимого, если канат стропы сильно деформирован (сплющен).

Кто имеет право изготовлять тару?

Изготовлять тару имеют право предприятие или стройка, но изготовлять ее нужно централизованно и производить по нормалям, технологическим картам и индивидуальным чертежам.

После изготовления тара должна быть подвергнута техническому освидетельствованию путем осмотра, так как испытание тары грузом не обязательно. Осмотр тары должен производиться по инструкции, утвержденной руководством предприятия или стройки, определяющей порядок и методы осмотра, а также устранения обнаруженных дефектов.

Сведения об изготовлении и освидетельствовании тары должны заноситься в журнал учета съемных грузозахватных приспособле- .ний и тары. В этом журнале должны быть указаны: наименование тары, собственный вес тары, грузоподъемность ее, назначение тары, номер нормали (технологической карты, чертежа), номера сертификатов на примененный материал, результаты проверки качества сварки, результаты осмотра тары.

Какие сведения должны быть нанесены на тару после ее технического освидетельствования?

После технического освидетельствования на тару должны быть нанесены следующие сведения: номер тары, собственный вес тары, наибольший вес груза, для транспортировки которого она предназначена, и назначение тары.

Следует ли периодически осматривать тару?

Тару следует обязательно осматривать периодически (ежемесячно) и результаты осмотра заносить в журнал осмотра грузозахватных приспособлений и тары. Осмотр тары должно производить лицо, ответственное за исправное состояние тары. Кроме того, ежедневно (ежесменно) перед началом работы тару должны осматривать стропальщики, крановщики и лицо, ответственное за безопасное производство работ кранами.

В каких случаях бракуется тара?

Крановщики и стропальщики должны помнить, что съемные грузозахватные приспособления и тара, не прошедшие технического освидетельствования, не имеющие бирок (клейм) и неисправные, к работе не допускаются и они не должны находиться в местах производства работ.

К атегория: - Крановщикам и стропальщикам

Расчет стальных канатов

При выполнении такелажных работ, связанных с монтажом различного технологического оборудования и конструкций применяются стальные канаты. Они используются для изготовления стропов и грузовых подвесок, в качестве расчалок, оттяжек и тяг, а также для оснастки полиспастов, лебедок и монтажных кранов.

Независимо от назначения в такелажных средствах необходимо применять стальные канаты, отвечающие следующим общим требованиям:

по конструкции - двойной свивки;

по типу прядей - с линейным касанием проволок между слоями (ЛК) и в качестве замены - с точечно-линейным касанием (ТЛК);

по материалу сердечника - с органическим сердечником (ОС) и в качестве замены - с металлическим сердечником (МС) из канатной проволоки;

по способу свивки - нераскручивающиеся (Н);

по направлению свивки - крестовойсвивки;

по механическим свойствам проволоки - канаты марки I и в качестве замены - канаты марки II;

по маркировочной группе - с временным сопротивлением разрыву 1764 МПа и более; как исключение допускается применение канатов прочностью не менее 1372 МПа;

по наличию покрытия - для работы в химически активных средах и воде - канаты с оцинкованной проволокой;

по назначению - грузовые (Г).

В зависимости от назначения применяются канаты следующих типов:

для стропов, грузовых подвесок и оснастки полиспастов, лебедок, кранов - более гибкие канаты типа ЛК-РО конструкции 6x36 (1 + 7 + 7/7 + 14) + 1 о. с. (ГОСТ 7668-80); в качестве замены могут быть использованы канаты типа ТЛК-0 конструкции 6x37 (1 + 6 + 15 + 15) + 1 о. с. (ГОСТ 3079-80);

для расчалок, оттяжек и тяг - более жесткие канаты типа ЛК-Р конструкции 6 х 19 (1 + 6 + 6/6) + 1 о. с. (ГОСТ 2688-80); в качестве замены допускается применение канатов типа ЛК-0 конструкции 6x19 (1 + 9 + 9) + 1 о. с. (ГОСТ 3077-80). Технические данные рекомендуемых типов канатов приведены в прилож. 1.

Стальные канаты рассчитываются на прочность путем определения максимальных расчетных усилий в ветвях, умножения их на коэффициент запаса прочности и сравнения полученных значений с разрывным усилием каната в целом. При этом расчетные усилия, действующие на канат, включают нормативные нагрузки без учета коэффициентов перегрузки и динамичности от массы поднимаемых грузов вместе с монтажными приспособлениями и усилий в оттяжках, тягах.

Расчетстального каната выполняется м следующем порядке:

1. Определяют разрывное усилие канат (кН):

где S - максимальное расчетное усилие в канате, кН; Кз-Коэффициент запаса прочности.(прилож. 2)

2. В зависимости от назначения выбирают более гибкий (6x36) или более жесткий (6x19) канат и по таблице ГОСТа (прилож. I) устанавливают его характеристику: тип, конструкцию, временное сопротивление разрыву, разрывное усилие (не менее расчетного) диаметр и массу.

Решение 1. Подсчитываем разрывное усилие в канате, определив по прилож. 2 коэффициент запаса прочности к з =5 для грузового каната с легким режимом работы:

R к = Sк з = 100*5 = 500 кН.

2.Выбираем для лебедки гибкий канат типа ЛК-РО конструкции 6x36 (1 + 7 + 7/7 +14) + 1 о. с. (ГОСТ 7668-80) и по таблице ГОСТа (прилож. I) определяем его характеристики:

временное сопротивление разрыву, Мпа………………………1764

разрывное усилие, кН………………………………………….…517

диаметр каната, мм…………………………………………….……31

масса 1000 м каната, кг…………………………………………..3655

Варианты заданий для подбора стального каната для электролебедки с тяговым усилием см. Приложение 11.

Расчет сварных и пластинчатых цепей

Цепи в монтажных работах имеют ограниченное применение. Сварные некалиброванные цепи обычно используются в качестве стропов, сварные калиброванные и пластинчатые цепи - в грузоподъемных механизмах.

Для сварных и пластинчатых цепей допускаемое усилие на ветвь в цепи (кН) определяется по формуле:

где R - разрушающая нагрузка, кН (выбирается по таблицам ГОСТа: для сварных цепей - табл. 1, для пластинчатых - табл. 2); к з - коэффициент запаса прочности для цепей (выбирается в зависимости от их назначения по табл. 3).

Диаметры барабанов и звездочек, огибаемых сварной цепью, должны быть не менее: для ручного привода - 20 диаметров звена, для машинного привода - 30 диаметров звена. Число зубьев звездочек для пластинчатых цепей должно быть не менее шести.

Пример 2. Определить допускаемое усилие в сварной грузовой цепи с диаметром цепной стали d=8 мм для грузоподъемного механизма с ручным приводом.

Решение. 1. Находим величину разрушающей нагрузки для данной цепи по

табл. 1: R = 66 кН.

Таблица 1. Цепи круглозвенные и тяговые.

(ГОСТ 2319-81, СТ СЭВ 2639-80)

| Диаметр цепной стали, мм | Шаг цепи, мм | Масса 1 м цепи, кг | Диаметр цепной стали, мм | Шаг цепи, мм | Масса 1 м цепи, кг | ||

| 0,75 | 2,25 | ||||||

| 1,00 | 2,70 | ||||||

| 1,35 | 3,80 | ||||||

| 1,80 | 5,80 |

Таблица 2. Цепи грузовые пластинчатые.

(ГОСТ 191-82, СТ СЭВ 2642-80)

| Тип цепи | Шаг t, мм | Расстояние между внутренними пластинами, l в,мм | Размеры пластины, мм | Размеры валика, мм | Масса l м цепи, кг | ||||||

| Толщина δ | Длина L | Ширина В | Длина l, мм | Диаметр средней части d с, мм | Диаметр шейки под пластины d ш, мм | Количество пластин в одном звене | |||||

| I | 2.5 | 1,4 | |||||||||

| 2.5 | 2,7 | ||||||||||

| 3.0 | 3,4 | ||||||||||

| II | 3.0 | 7,0 | |||||||||

| 4.0 | 10,5 | ||||||||||

| 5.0 | 17,0 | ||||||||||

| 5.0 | 23,0 | ||||||||||

| III | 8.0 | 53,0 | |||||||||

| 8.0 | 89,0 | ||||||||||

| IV | 8.0 | 150,0 | |||||||||

| 10.0 | 210,0 | ||||||||||

| 10.0 | 305,0 |

Примечание. Грузовые пластинчатые цепи изготавливаются четырех типов

I- с расклепкой без шайб; III- с расклепкой на шайбах;

II- на шплинтах; IV- с гладкими валиками.

Таблица 3. Коэффициент запаса прочности

2.Определяем допускаемое усилие в цепи при к з =3:

S = R/к з =66/3 = 22 кН.

Пример 3 . Подобрать пластинчатую цепь для грузоподъемного механизма с машинным приводом при максимальной нагрузке на ветвь цепи S = 35 кН.

Решение. 1. Находим разрушающую нагрузкув ветвицепи:

R = Sк з = 35*5 = 175 кН.

2. Пользуясь табл. 2, подбираем пластинчатую цепь со следующими характеристиками:

Тип цепи ………………………………………………….….11

Шаг цепи t, мм…………………………………………….…60

Ширина пластины В, мм…………………………………....38

Диаметр средней части валика d, мм………………….…...26

Длина валика l, мм……………………………………….….97

Количество пластин в одном звене……………………..…...4

Варианты заданий для подборапластинчатой цеписм. Приложение 12.

Расчет канатных стропов

Стропы из стальных канатов применяются для соединения монтажных полиспастов с подъемно-транспортными средствами (мачтами, порталами, шеврами, стрелами, монтажными балками), якорями и строительными конструкциями, а также для строповки поднимаемого или перемещаемого оборудования и конструкций с подъемно-транспортными механизмами.

В практике монтажа используются следующие типы канатных стропов: обычные, к которым относятся универсальные и одно-, двух-, трех- и четырехветвевые, закрепляемые на поднимаемом оборудовании обвязкой или инвентарными захватами, а также витые и полотенчатые.

Для строповки тяжеловесного оборудования преимущественно используются инвентарные витые стропы выполняемые в виде замкнутой петли путем последовательной параллельной плотной укладки перевитых между собой витков каната вокруг начального центрального витка. Эти стропы имеют ряд преимуществ: равномерность распределения нагрузки на все витки, сокращение расхода каната, меньшая трудоемкость строповки.

Полотенчатые стропы выполняют также в виде замкнутой петли из плотно укладываемых витков каната, располагая их однослойно на захватное устройство и элемент поднимаемого оборудования (монтажный штуцер, цапфу, вал). Это обеспечивает равномерное натяжение отдельных ветвей стропа. Концы каната закрепляются петлей с помощью сжимов.

Способы изготовления и использования витых и полотенчатых стропов описаны в отраслевом стандарте ОСТ 36-73-82.

Витой строп, допущенный к эксплуатации, снабжается металлической биркой с указанием основных технических данных.

Канатные стропы рассчитываются в следующем порядке (рис. 1, а).

1.Определяют натяжение (кН) в одной ветви стропа:

S = Р/(mcos α),

где Р - расчетное усилие, приложенное к стропу, без учета коэффициентов перегрузки и динамичности, кН; m - общее количество ветвей стропа; α - угол между направлением действия расчетного усилия и ветвью стропа, которым задаются исходя из поперечных размеров поднимаемого оборудования и способа строповки (этот угол рекомендуется назначать не более 45° , имея в виду, что с увеличением его усилие в ветви стропа значительно возрастает).

2.Находят разрывное усилие в ветви стропа (кН):

где к з – коэффициент запаса прочности для стропа (определяется по прилож. 2 в зависимости от типа стропа).

| 2α |

| α |

Рис.1. Расчетные схемы стропов а- канатный строп; б- витой строп

3.По расчетному разрывному усилию, пользуясь таблицей ГОСТа (прилож. I) подбирают наиболее гибкий стальной канат и определяют его технические данные, тип и конструкцию временное сопротивление разрыву, разрывное усилие к диаметр.

Решение: 1. Определяем натяжение в одной ветви стропа, задаваясь общим количеством ветвей m = 4 и углом наклона их α= 45 o к направлению действия расчетного усилия Р:

S = P/ (m cosα) = 10 G o /(m cosα)=

10×15/(4×0.707)=53 кН.

2.Находим разрывное усилие в ветви стропа:

R н = Sк з = 53*6=318кН.

3.По найденному разрывному усилию, пользуясь прилож. 1, подбираем канат типа ЛК-РО конструкции 6×36(1+7+7/7+14)+1о.с. (ГОСТ 7668-80) с характеристиками:

Временное сопротивление разрыву, Мпа…………….…………1960

Разрывное усилие, кН…………………………………..….………338

Диаметр каната, мм………………………………….…….………23,5

Масса 1000 м каната, кг…………………………………………..2130

Варианты заданий для расчета стального каната для стропа см. Приложение 13.

4.Расчет витого стропа (рис 1, б)

1. Определяют натяжение (кН) в одном канатном витке стропа:

S = Р/(mncos α),

гдеР - усилие приложенное к стропу, кН; т - количество ветвей стропа (для витого стропа m=2); n- число канатных витков в сечении одной ветви стропа(обычно n=7,19 или 37 витков); α- угол между ветвью стропа и направлением усилия P(рекомендуется a≤30 o).

2. Находят разрывное усилие (кН) в одном канатном витке стропа:

где к з -коэффициент запаса проч н ости (прилож. 2).

3. По расчетному разрывному усилию, пользуясь таблицей ГОСТа (прилож.1), подбирают стальной канат для витого стропа и определяют его технические данные.

4. Находят расчетный диаметрd с поперечного сечения ветви стропа (мм) в зависимости от количества витков в сечении одной ветви:

7 витков…………………………d c = 3d

19 витков……………………..…d c = 5d

37 витков……………………..…d c = 7d

где d- диаметр каната для витков стропа.

5.Находят минимальный диаметр захватного устройства:

D а = к с d с,

где к с - коэффициент соотношения диаметров захватного устройства и поперечного сечения ветви стропа; минимальная величина его составляет:

для захватного устройства двойной кривизны (типа ковша)….. к с ≥ 2

для захватного устройства цилиндрической формы ……………. к с ≥ 2

6.Подсчитывают длину каната (м) для изготовления витого стропа

L к = 2,2nl+2t ,

где l - требуемая длина стропа по центральному витку, м; t - шаг свивки стропа, равный 30d, м.

Решение. 1. Определяем натяжение в одном канатном витке стропа, задаваясь углом α - 20°, количеством канатных витков в одной ветви стропа n = 19 шт. и имея в виду, что Р = 10G o:

S = P/(mncosα) = 10×300/(2×19×0,94) = 84 кН.

2.Находим разрывное усилие в одном канатном витке:

R к = Sк з = 84*5 = 420 кН.

3.По прилож. I подбираем стальной канат типа JIK-PO конструкции 6×36 (1+7+7/7+14)+1о.с. (ГОСТ 7668-80) с характеристиками:

Временное сопротивление разрыву, Мпа………………………1960

Разрывное усилие, кН……………………………………………430,5

Диаметр каната, мм…………………………………………….……27

Масса 1000 м каната, кг…………………………………………..2800

4.Находим расчетный диаметр поперечного сечения ветви стропа

d c = 5d = 5*27 = 135 мм.

5.Подсчитываем минимальный диаметр захватного устройства

D з = к с d c = 4*135 = 540 мм.

6.Определяем длину каната для изготовления стропа, задаваясь его длиной l = 1,5 м:

L к = 2,2nl +2t = 2,2×19×1,5 + 2×0,8 = 64,3 м,гдеt =30d - 30×0,027= 0,8 м.

Варианты заданий для расчета витого стропа смПриложение 14.

Рис. 2. Расчетная схема монтажной балки

2. Максимальный изгибающий момент рассчитывают по формуле

М

max =  ,

,

где l – пролет монтажной балки.

3. Вычисляют требуемый момент сопротивления, по которому подбирают стандартный профиль

W

тр =  ,

,

где R – расчетное сопротивление, МПа (прил. 3);m – коэффициент условия работы(прил.4).

Пример 6. Рассчитать монтажную балку пролетом l=3 м для подъема аппарата массой 18 т одним полиспастом, закрепленным за средину балки, если известно, что масса полиспаста G п =1,2 т, усилие в сбегающей ветви S п =35 кН. Материал балки Ст.3.

1. Определяем усилие, действующее на монтажную балку в точке подвески полиспаста:

Р = 10·G о К п К д +10G п К п +S п =10·18·1,1·1,1+10·1,2·1,1+35=266 кН.

2. Максимальный изгибающий момент в монтажной балке рассчитываем по формуле

М

max =  кН·см.

кН·см.

3. Находим требуемый момент сопротивления поперечного сечения монтажной балки

W

тр =  =

19950 / (0,85·0,1·210)=1117,6см 3 .

=

19950 / (0,85·0,1·210)=1117,6см 3 .

4. Для балки сплошного сечения (прил. 5) принимаем двутавр № 45 с W х = 1231см 3 , что удовлетворяет условию W х >W тр.

Варианты заданий для расчета монтажной балки см. Приложение 15.

Расчет траверс

Траверсы представляют собой жесткие грузозахватные приспособле-ния, предназначенные для подъема крупногабаритного, длинномерного, а также тонкостенного оборудования, например обечаек.

Одно из важных назначений траверсы при монтаже тонкостенных аппаратов – воспринимать возникающие сжимающие усилия и изгибающие моменты, чтобы не допустить деформацию поднимаемого аппарата.

Обычно траверса представляет собой балку, изготовленную из одиночных двутавров, швеллеров или стальных труб различных размеров. Иногда траверсу изготавливают из парных двутавров или швеллеров, соединенных стальными пластинами, или стальных труб, усиленных элементами жидкости.

При подъеме оборудования несколькими кранами разной грузоподъемности применяют уравновешивающие или балансирные траверсы, имеющие разные плечи.

Траверса работает на изгиб и на сжатие. Масса траверсы составляет незначительную долю от массы поднимаемого груза (как правило, не более

1 %), поэтому в практических расчетах изгибающим моментом в траверсе и прогибом от ее собственной массы можно пренебречь.

Варианты заданий для расчета сечения балки траверсы см. Приложение 16.

Приложение 3

Приложение 4

Приложение 5

Приложение 6

Швеллеры (ГОСТ 8240 –72)

| № швел-лера | Размеры, мм | F,см 2 | Масса 1м, кг | Справочные величины для осей | |||||||

| h | b | s | x – x | y – y | |||||||

| I x , см 4 | W x , см 3 | r x , см | I y , см 4 | W y , см 3 | r y , см | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 4,4 | 6,16 | 4,84 | 22,8 | 9,10 | 1,92 | 5,61 | 2,75 | 0,95 | |||

| 6,5 | 4,4 | 7,51 | 5,90 | 48,6 | 15,0 | 2,54 | 8,70 | 3,68 | 1,08 | ||

| 4,5 | 8,98 | 7,05 | 89,4 | 22,4 | 3,16 | 12,80 | 4,75 | 1,19 |

Продолжение приложения 6

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 4,5 | 10,90 | 8,59 | 174,0 | 34,8 | 3,99 | 20,40 | 6,46 | 1,37 | |||

| 4,8 | 13,30 | 10,40 | 304,0 | 50,6 | 4,78 | 31,20 | 8,52 | 1,53 | |||

| 4,9 | 15,60 | 12,30 | 491,0 | 70,2 | 5,60 | 45,40 | 11,00 | 1,70 | |||

| 14a | 4,9 | 17,00 | 13,30 | 545,0 | 77,8 | 5,66 | 57,50 | 13,30 | 1,84 | ||

| 5,0 | 18,10 | 14,20 | 747,0 | 93,4 | 6,42 | 63,30 | 13,80 | 1,87 | |||

| 16a | 5,0 | 19,50 | 15,30 | 823,0 | 103,0 | 6,49 | 78,80 | 16,40 | 2,01 | ||

| 5,1 | 20,70 | 16,30 | 1090,0 | 121,0 | 7,24 | 86,00 | 17,00 | 2,04 | |||

| 18a | 5,1 | 22,20 | 17,40 | 1190,0 | 132,0 | 7,32 | 105,0 | 20,00 | 2,18 | ||

| 5,2 | 23,40 | 18,40 | 1520,0 | 152,0 | 8,07 | 113,0 | 20,50 | 2,20 | |||

| 20a | 5,2 | 25,20 | 19,80 | 1670,0 | 167,0 | 8,15 | 139,0 | 24,20 | 2,35 | ||

| 5,4 | 26,70 | 21,00 | 2110,0 | 192,0 | 8,89 | 151,0 | 25,10 | 2,37 | |||

| 22a | 5,4 | 28,80 | 22,60 | 2330,0 | 212,0 | 8,99 | 187,0 | 30,00 | 2,55 | ||

| 5,6 | 30,60 | 24,00 | 2900,0 | 242,0 | 9,73 | 208,0 | 31,60 | 2,60 | |||

| 24a | 5,6 | 32,90 | 25,80 | 3180,0 | 265,0 | 9,84 | 254,0 | 37,20 | 2,78 | ||

| 6,0 | 35,20 | 27,70 | 4160,0 | 308,0 | 10,9 | 262,0 | 37,30 | 2,73 | |||

| 6,5 | 40,50 | 31,80 | 5810,0 | 387,0 | 12,0 | 237,0 | 43,60 | 2,84 | |||

| 7,0 | 46,50 | 36,50 | 7980,0 | 484,0 | 13,1 | 410,0 | 51,80 | 2,97 | |||

| 7,5 | 53,40 | 41,90 | 601,0 | 14,2 | 513,0 | 61,70 | 3,10 | ||||

| 8,0 | 61,50 | 48,30 | 761,0 | 15,7 | 642,0 | 73,40 | 3,23 |

Приложение 7

Основные расчетные данные стальных бесшовных труб (ГОСТ 8732 – 78)

| Диаметр, мм | Толщина стенки, мм | Площадь сечения F , см 2 | Момент инерции I , см 3 | Момент сопротивления W , см 3 | Радиус инерции r , см | Масса l м, кг | |

| наружный d н | внутрен-нийd в | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 12,3 18,1 23,6 28,9 33,9 38,7 43,2 | 29,0 41,0 51,6 60,6 68,6 75,3 81,0 | 3,47 3,40 3,34 3,27 3,21 3,15 3,09 | 9,67 14,21 18,55 22,69 26,63 30,38 33,93 | ||||

| 13,1 19,2 25,1 30,8 36,2 41,3 46,2 | 32,8 46,5 58,4 69,1 78,3 86,5 93,4 | 3,68 3,62 3,55 3,48 3,42 3,36 3,30 | 10,26 15,09 19,73 24,17 28,41 32,45 36,30 | ||||

| Продолжение приложения 7 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 13,8 20,4 26,6 32,7 38,4 44,0 49,2 | 36,7 52,3 66,0 78,2 88,9 98,5 106,0 | 3,89 3,83 3,76 3,70 3,63 3,57 3,51 | 10,85 15,98 20,91 25,65 30,19 34,53 38,67 | ||||

| 14,7 21,7 28,4 34,9 41,1 47,1 52,8 58,3 | 41,6 59,4 75,3 89,5 102,0 113,0 123,0 132,0 | 4,14 4,07 4,00 3,94 3,88 3,81 3,76 3,70 | 11,54 17,02 22,29 27,37 32,26 36,94 41,43 45,72 | ||||

| 15,5 22,8 29,9 36,8 43,4 49,7 55,8 | 46,1 65,9 83,8 99,8 114,0 127,0 138,0 | 4,35 4,28 4,22 4,15 4,09 4,02 3,96 | 12,13 17,90 23,48 28,85 34,03 39,01 43,80 | ||||

| 16,2 23,9 31,4 38,6 45,6 52,3 58,8 | 50,8 72,7 94,3 111,0 127,0 141,0 154,0 | 4,57 4,49 4,43 4,36 4,30 4,24 4,18 | 12,73 18,79 24,66 30,33 35,81 41,09 46,17 | ||||

| 25,3 33,8 40,8 48,3 55,4 62,3 69,0 75,4 | 81,1 104,0 124,0 142,0 159,0 174,0 187,0 199,0 | 4,74 4,68 4,61 4,55 4,49 4,42 4,36 4,30 | 19,83 26,04 32,06 37,88 43,50 48,93 54,16 59,19 | ||||

| 26,4 34,7 42,7 50,5 58,0 | 88,8 114,0 136,0 157,0 175,0 | 4,95 4,89 4,82 4,76 4,70 | 20,72 27,23 33,54 39,66 45,57 |

Продолжение приложения 7

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 65,3 72,4 79,2 | 192,0 207,0 221,0 | 4,64 4,57 4,51 | 51,30 56,98 62,15 | ||||

| 27,5 36,2 44,6 52,8 60,7 68,4 75,8 82,9 | 96,6 124,0 149,0 171,0 192,0 212,0 228,0 243,0 | 5,17 5,10 5,03 4,97 4,90 4,85 4,78 4,72 | 21,60 28,41 35,02 41,43 47,65 53,66 59,48 65,1 | ||||

| 28,8 37,9 46,8 55,4 63,8 71,9 79,7 | 5,41 5,35 5,28 5,21 5,15 5,09 5,03 | 22,64 29,79 36,75 43,50 50,06 56,43 62,59 | |||||

| 30,5 40,2 49,6 58,8 67,7 76,4 84,8 93,0 | 5,74 5,66 5,60 5,53 5,47 5,40 5,34 5,28 | 23,97 31,57 46,17 53,17 59,98 66,59 73,00 | |||||

| 35,4 46,7 57,8 68,6 79,2 | 6,65 6,59 6,51 6,46 6,38 | 27,82 36,70 45,38 53,86 62,15 |

Продолжение приложения 7

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 89,5 99,5 109,0 | 6,32 6,26 6,20 | 70,24 78,13 85,28 | |||||

| 32,8 43,2 53,4 63,3 73,0 82,4 91,6 101,0 | 6,15 6,09 6,03 5,96 5,89 5,83 5,76 5,69 | 25,75 33,93 41,92 49,72 57,31 64,71 71,91 78,92, | |||||

| 35,4 46,7 57,8 68,6 79,2 89,5 99,5 109,0 | 6,65 6,59 6,51 6,46 6,38 6,32 6,26 6,20 | 27,82 36,70 45,38 53,86 62,15 70,24 78,13 85,28 | |||||

| 36,9 48,7 60,5 72,2 83,2 94,2 104,4 114,6 | 6,97 6,90 6,83 6,76 6,69 6,62 6,55 6,48 | 29,15 38,47 47,60 56,52 65,25 73,79 82,12 90,26 | |||||

| 40,1 53,0 65,6 78,0 90,2 | 7,53 7,47 7,40 7,33 7,27 | 31,52 41,63 51,54 61,26 70,78 | |||||

| 59,6 73,8 87,8 102,0 | 8,38 8,32 8,25 8,19 | 46,76 57,95 68,95 79,76 |

Продолжение приложения 7

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 115,0 128,0 141,0 | 8,12 8,06 7,99 | 90,36 100,77 110,98 | |||||

| 66,6 82,6 98,4 114,0 129,0 144,0 159,0 | 9,37 9,31 9,23 9,18 9,12 9,04 8,97 | 52,28 64,86 77,24 89,42 101,41 113,20 124,79 |

Приложение 8

Коэффициент приведения расчетной длины μ для стержней постоянного сечения

Приложение 9

Предельная гибкость сжатых элементов[λ]

Приложение 10

Коэффициент продольного изгиба φ центрально-сжатых элементов

Для стали марки Cт.3.

| Гибкость λ | ||||||||||

| 1,00 0,99 0,97 0,95 0,92 0,89 0,86 0,81 0,75 0,69 0,60 0,52 0,45 0,40 0,36 0,32 0,29 0,26 0,23 0,21 | 0,999 0,998 0,968 0,947 0,917 0,887 0,855 0,804 0,774 0,681 0,592 0,513 0,445 0,396 0,356 0,317 0,287 0,257 0,228 0,208 | 0,998 0,986 0,966 0,944 0,914 0,884 0,850 0,798 0,738 0,672 0,584 0,506 0,440 0,392 0,352 0,314 0,284 0,254 0,226 0,206 | 0,997 0,984 0,964 0,941 0,911 0,811 0,845 0,792 0,732 0,663 0,576 0,499 0,435 0,388 0,348 0,311 0,281 0,251 0,224 0,204 | 0,996 0,982 0,962 0,938 0,908 0,878 0,840 0,786 0,726 0,654 0,568 0,492 0,430 0,384 0,344 0,308 0,278 0,248 0,222 0,202 | 0,995 0,980 0,960 0,935 0,905 0,875 0,835 0,780 0,720 0,645 0,560 0,485 0,425 0,380 0,340 0,305 0,275 0,245 0,220 0,200 | 0,994 0,978 0,958 0,932 0,902 0,872 0,830 0,774 0,714 0,636 0,552 0,478 0,420 0,376 0,336 0,302 0,272 0,242 0,218 0,198 | 0,993 0,976 0,956 0,929 0,899 0,869 0,825 0,768 0,708 0,627 0,544 0,471 0,415 0,372 0,332 0,299 0,269 0,239 0,216 0,196 | 0,992 0,974 0,954 0,926 0,896 0,866 0,820 0,762 0,702 0,618 0,536 0,464 0,410 0,368 0,328 0,296 0,266 0,236 0,214 0,194 | 0,991 0,972 0,952 0,923 0,890 0,863 0,815 0,756 0,696 0,609 0,528 0,457 0,405 0,364 0,324 0,293 0,262 0,233 0,213 0,192 |

Приложение 11

Варианты заданий для подбора стального каната для электролебедки со следующим тяговыми усилиями:

| Вариант | ||||||||||||||||||

| кН |

| Вариант | ||||||||||||

| Go |

| Вариант | ||||

| Go |

Приложение 15

Варианты заданий для расчета монтажной балки для подъема аппарата с одним полиспастом:

| Вариант | ||||||||||||||||||

| L,м | ||||||||||||||||||

| масса | ||||||||||||||||||

| Gп | 1,2 | 1,3 | 1,5 | 1,6 | 1,7 | 1,8 | 1,9 | 2,1 | 2,2 | 2,3 | 2,4 | 2,5 | 2,6 | 2,7 | 2,8 | 2,9 | ||

| S п | ||||||||||||||||||

| Материал балки | СТ3 | СТ5 | Сталь 45 | Сталь 40Х | СТ3 | СТ5 | Сталь 45 | Сталь40Х | СТ3 | СТ5 | Сталь 45 | СТ3 | СТ5 | Сталь 45 | Сталь40Х | СТ3 | СТ5 | Сталь 45 |

Продолжение приложения 15

| Вариант | ||||||||||||

| L,м | ||||||||||||

| масса | ||||||||||||

| Gп | 1,1 | 1,2 | 1,3 | 1,4 | 1,5 | 1,6 | 1,7 | 1,8 | 1,9 | 2,1 | 2,2 | |

| S п | ||||||||||||

| Материл балки | Сталь 40Х | СТ3 | СТ5 | Сталь 45 | Сталь40Х | СТ3 | СТ5 | Сталь 45 | Сталь40Х | СТ3 | СТ5 | Сталь 45 |

Приложение 16

Варианты заданий для расчета сечения балки траверсы.

| Вариант | ||||||||||||||||||

| Go,т. |

| Вариант | ||||||||||||

| Go,т. |

Kп и Кд принять равными 1,1

Приложение 17

Варианты заданий для расчета траверсы, работающую на сжатие для подъема горизонтального цилиндрического барабана:

| Вариант | ||||||||||||||||||

| Go,т. | ||||||||||||||||||

| L,м. |

| Вариант | ||||||||||||

| Go,т. | ||||||||||||

| L,м. |

Список литературы

3.4.7.1. Пластинчатые цепи, используемые как грузовые, должны соответствовать требованиям ГОСТ 191-82 и ГОСТ 588-81.

3.4.7.2. Сварные и штампованные цепи, используемые в качестве грузовых и для изготовления стропов, должны соответствовать требованиям ТУ 12.0173856.015-88.

3.4.7.3. Коэффициент запаса прочности пластинчатых цепей, применяемых в грузоподъемных машинах, должен быть не менее 5 при машинном приводе и не менее 3 - при ручном.

3.4.7.4. Коэффициент запаса прочности сварных и штампованных грузовых цепей и цепей для стропов должен быть не меньше указанного в документации.

3.4.7.5. Браковка цепных стропов производится в соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов.

3.4.7.6. Сращивание цепей допускается путем электро- или кузнечно-горновой сварки новых вставленных звеньев или с помощью специальных соединительных звеньев. После сращивания цепь осматривается и испытывается нагрузкой в соответствии с документацией.

3.4.7.7. Цепи, применяемые на грузоподъемных машинах и для изготовления стропов, сопровождаются свидетельством завода-изготовителя об их испытании в соответствии с требованиями государственного стандарта, по которому они изготовлены.

3.4.7.8. При отсутствии указанного свидетельства производятся испытания образца цепи для определения разрушающей нагрузки и проверка соответствия размеров государственному стандарту.

3.4.8. Требования безопасности к канатам и шнурам

из растительных и синтетических волокон

3.4.8.1. Пеньковые канаты допускается применять для изготовления стропов. При этом коэффициент запаса прочности должен быть не менее 8.

Пеньковые канаты должны соответствовать требованиям ГОСТ 30055-93.

3.4.8.2. При такелажных работах кроме указанных канатов могут использоваться сизальские и капроновые канаты - по ГОСТ 30055-93, веревки - по ГОСТ 1868-88.

3.4.8.3. Канаты, шнуры и веревки, применяемые для изготовления строп и при такелажных работах, должны быть снабжены бирками (ярлыками), на которых должны быть указаны инвентарный номер, допустимая грузоподъемность и дата следующего испытания.

3.4.8.4. Канаты и шнуры, не снабженные паспортами, перед использованием, а также периодически не реже 1 раза в 6 месяцев должны подвергаться техническому освидетельствованию, включающему осмотр и испытание с записью об этом в Журнале учета и осмотра стропов.

3.4.8.5. Для работы в сухих помещениях рекомендуется применять бельные канаты, обладающие большой прочностью, но быстро разрушающиеся под действием влаги. Для работы в условиях повышенной или переменной влажности рекомендуются пропитанные канаты или канаты из синтетических волокон.

3.4.8.6. Хранить канаты и шнуры следует в закрытых сухих помещениях, защищенных от прямых солнечных лучей, масла, бензина, керосина и других растворителей, в подвешенном состоянии или на деревянных стеллажах на расстоянии не менее 1 м от отопительных приборов.

3.4.8.7. Концы канатов, если они не применяются для обвязывания грузов, должны быть оснащены коушами, скобами и другими грузозахватными приспособлениями.

3.4.8.8. Возможность и условия применения стропов из синтетических и растительных материалов устанавливаются организацией, использующей такие стропы.

На расчет, изготовление, испытание и браковку этих стропов должны быть разработаны технические условия.

3.4.8.9. При осмотре канатов необходимо обращать внимание на отсутствие гнили, гари, плесени, узлов, разлохмачиваний, промятостей, надрывов, надрезов и других дефектов. Каждый виток каната должен отчетливо выделяться, крутка должна быть равномерной.

У пеньковых канатов, применяемых для оттяжки, не должно быть перетертых или размочаленных прядей.

3.4.8.10. При удовлетворительных результатах осмотра должны быть проведены статические испытания каната нагрузкой, вдвое превышающей допустимую рабочую, с выдержкой в течение 10 минут.

3.4.8.11. В процессе эксплуатации канаты и шнуры должны осматриваться через каждые 10 дней. Для обеспечения безопасности следует уменьшать допустимую рабочую нагрузку на канаты и шнуры в соответствии с полученными результатами испытаний на прочность при техническом освидетельствовании.

3.4.8.12. Регистрация, дата и результаты технических освидетельствований и осмотров канатов, шнуров и веревок должны отражаться в Журнале учета и осмотра стропов.