Экструдер для кормов: чертежи и полезные рекомендациии. Экструдер - что это такое? Описание экструдера

Простой в устройстве экструдер для кормов дает возможность самостоятельно производить комбикорм для животных. Данный аппарат считается незаменимым помощником как в масштабной сельскохозяйственной сфере, так и в небольшом фермерском хозяйстве по выращиванию животных и птиц. В специализированных магазинах такое оборудование стоит приличных денег. Для экономии агрегат можно собрать своими руками, чертежи и рекомендации специалистов послужат вспомогательным информатором в этом деле.

Что это такое

Применяется экструдер для переработки зерновых культур в комбикорм, который усваивается в желудке у животных существенно легче. Обработка осуществляется при помощи пресса под давлением 60 атмосфер и при высокой температуре. В результате получается продукт, по форме напоминающий кукурузные палочки 20-30 мм, но с плотной структурой.

Аппараты для приготовления корма существуют с разным показателем мощности, от нее зависит объем выходящего продукта. Для небольшой фермы отлично подойдет прибор с производительностью 25-45 кг/ч - цена такого устройства стартует от 47 тыс.руб. Но в большом хозяйстве потребуются более мощные модели, способные производить до 1,5 тонн в час и стоят они от 160 тыс.руб.

Устройство экструдера

В связи с высокими ценами, оборудование для переработки продуктов в комбикорм даже в б/у доступно узкому кругу потребителей. Но если сделать экструдер для кормов своими руками, то можно хорошо сэкономить. Только в данном случае нужно подробно изучить устройство агрегата, принцип работы, а также иметь в наличие все необходимые запчасти.

В конструкцию прибора входят следующие элементы:

- рама - служит основой, на ней фиксируются все детали;

- привод;

- ремень;

- погрузочная емкость;

- манжета;

- шнек-дозатор с отдельным приводом;

- редуктор;

- приемный резервуар;

- мотор;

- нагнетающий шнековый конвейер;

- блок управления;

- резное лезвие;

- шайба;

- ключ для регулировки.

Принцип действия

В самодельном экструдере главную функцию производит прессовочный механизм. Элемент включает нагнетающий шнековый узел, вмонтированный в цилиндр. Блок с лезвием придает продукту форму продолговатых палочек.

Функции электроприбора не ограничены только прессованием корма. С его помощью можно измельчать зерно, проводить термообработку и обеззараживание кормов, смешивать разные составляющие в единую массу.

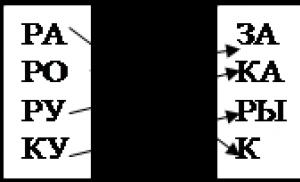

Конструкция нагнетательного шнека включает:

- внешнюю часть;

- внутреннюю;

- подогревающие шайбы;

- выходящий шнек.

Каждый узел устанавливается на шпильку с резьбовой частью левого типа и накрывается корпусом из металлического материала. Благодаря шпонкам обороты поступают от основного вала к комбинированному шнеку. Все составляющие прочно фиксируются на раме.

Корпусный элемент оснащается отверстием, к нему монтируется приемная часть. Внутренняя область оборудуется продольными пазами, за счет них все компоненты корма перемешаются по продольной стороне оси.

На выходной части установлен регулятор гранул, в его конструкцию входит:

- блок матрицы;

- выходной корпус;

- лезвие, прижатое пружинным элементом к блоку матрицы.

Обороты вала с лезвием осуществляются посредством повода. Отслеживать температурный режим можно при помощи термопары, установленной на раме. Функционирует зерновой экструдер от электрического напряжения. Но уже существуют модификации, работающие от горючего.

Делаем экструдер для кормов своими руками

При наличии необходимого материала, деталей и инструментов можно сделать экструдер своими руками. Рассмотрим, как получить модель небольшой производительности.

Для этого потребуется:

- электрический двигатель с мощностью 2,2 кВт при 3 000 об./мин.;

- шестеренки из тракторной коробки - отличным вариантом послужат детали из ЮМЗ;

- пружинка 8 мм;

- шток с сечением 5 см;

- сварочное оборудование.

Поэтапная работа по изготовлению кормового экструдера своими руками:

- Для получения цилиндра потребуется сварить тракторные шестерни между собой. В результате должна выйти запчасть с сечением 625 мм. Далее на гидроцилиндрический шток монтируется пружинка с диаметром 8 мм. Заварите все детали, при неровном шве обработайте участок болгаркой.

- При помощи токарного оборудования выточите 2 буксы, которые будут предназначаться для шнека и редуктора. Сварите шнек, валовый элемент и буксы в единую деталь, при этом не забудьте вставить подшипник между последними запчастями.

- Головка оборудования монтируется на шнек, она будет выступать в качестве регулятора фильеры, к которой варятся патрубки.

- Шнек накрывается корпусом, собираются все детали и фиксируются к раме, также монтируется электрический двигатель, ремни и пусковая часть. Сверху устанавливается погрузочная емкость.

В общих чертах самодельный экструдер по внешним и функциональным характеристикам имеет сходства с бытовой мясорубкой электрического типа.

ВИДЕО: Изготовление шнекового гранулятора своими руками (ч.1)

Как применять самодельную конструкцию

Зерновой гранулятор, собранный своими руками перед масштабным производством, нуждается в предварительном испытании и проверочных работах. Тестировать оборудование следует в безопасных условиях.

- Первое, что необходимо проверить, это качество всех соединений, а также крепежные элементы и максимальный уровень поднятия до упора.

- Дальше аппарат фиксируется на ровной, устойчивой поверхности. Если покрытие будет шатким, прибор может неправильно выполнять свои функции.

- Подключите к источнику питания, запустите и оставьте на несколько минут для полного прогрева системы. Чтобы элементы не вращались впустую, можно для проверки пропустить через механизм легкий продукт в виде муки или жмыха от семечек подсолнуха. По правильности формы определяется, достаточно ли прогрелся аппарат.

Когда форма «колбаски» становится ровной и плотной, значит агрегат готов к работе с зерном

- После того, как комбикорм будет выходить нужной формы, можно засыпать зерновой продукт. Подача зерна должна быть регулярной без остановок, нельзя допускать того, чтобы механизм функционировал вхолостую. Также следует засыпать сырье равномерными порциями, чтобы не нагружать систему и не создать затор.

- На выходе нужно настроить фракцию комбикорма, периодически подкручивая болт и уменьшая отверстие фильерной пластины.

- На момент завершения производительного процесса необходимо тщательно очистить внутренние узлы от остатков продукта. Для этого не требуется разбирать прибор, достаточно засыпать в оборудование скорлупу от семечек. Данное сырье способно хорошо собирать частицы зернового продукта за счет содержащихся масел.

- Сократите уровень вращения для постепенного остывания узлов механизма. При необходимости разбора устройства следует надеть термозащитные перчатки, есть риск получить ожег.

Прибор, изготовленный своими руками, способен производить до 40 кг/ч комбикорма. Уровень производительности полностью зависит от степени мощности мотора, который состоит в конструкции оборудования. Для личного применения такой эффективности переработки будет достаточно.

Механизированная переработка сырья позволяет полностью обеспечить живность комбикормом, при этом сократить затраты на покупку фабричного комбикорма. В процессе приготовления кормовых гранул можно использовать самые разные зерновые продукты с добавками, обогащая питание различными миро- и макроэлементами, которых так не хватает в обычном корме.

ВИДЕО: Изготовление шнекового гранулятора своими руками (ч.2)

Экструдер своими руками предпочитают делать большинство фермеров. Дело в том, что стоимость заводских изделий варьируется от 70 000 до 150 000 рублей. Не каждый начинающий фермер способен выложить такую сумму. Но в условиях современного сельского хозяйства, кормоэкструдер является незаменимой составляющей. Без этого агрегата, приготовить качественный комбинированный корм для большого поголовья животных практически невозможно.

В этой статье мы рассмотрим, как работает экструдер для кормов, расскажем о том, как сделать его своими руками и разберёмся в целесообразности использования самодельных агрегатов.

Принцип действия

Экструдер для кормов работает следующим образом. Первоначальное сырьё, подвергается термической обработке и высокому атмосферному давлению. В результате происходят процессы, которые расщепляют сложную структуру сырья на более простые составляющие.

Видео: Экструдер зерновой (Николай) +38-067-73-26-433

В результате на выходе получается качественный и легкоусвояемый корм. Стоит отметить, что при помощи таких агрегатов изготавливаются абсолютно все комбинированные корма, которые имеются в продаже.

Из чего делать кормоэкструдер

Сложность изготовления самодельной конструкции заключается в том, что большинство необходимых деталей всё равно придётся покупать. Подручными материалами здесь вряд ли удастся ограничиться.

Кроме того, вам понадобится сварочный аппарат и токарный станок для обработки деталей и подгонки их по размерам. Перед началом работ, необходимо подготовить чертежи. Это поможет вам лучше представить будущую конструкцию и существенно облегчит процесс сборки. Чертежи можно найти в интернете или сделать самостоятельно.

Видео: Самодельный экструдер для изготовления прутка к 3D Printer

Кроме этого, вам понадобятся:

Заготовив все необходимые детали, можно приступать к монтажу.

Сборка агрегата

Ключевым узлом в работе любого экструдера является шнек. С него мы и начнём. Для изготовления корпуса, необходимо взять шестерёнки и сварить их между собой. Тело шнека делают из штока гидроцилиндра, на который накручивается проволока. Должна получится спираль с различным шагом витков.

Вначале расстояние между витками должно составлять приблизительно 25 мм, в конце -не больше 20 мм. Если вам удастся раздобыть стальную пружину, которая идёт на конус и обладает необходимым диаметром, можно использовать её . После этого, все витки необходимо закрепить при помощи электросварки. Получившиеся неровности и окалину необходимо удалить болгаркой и обработать напильником.

После этого на токарном станке необходимо выточить две втулки, которые будут соединять между собой редуктор и вал шнека. Между втулкой и валом, устанавливается опорный подшипник, после чего все составляющие свариваются в одну конструкцию.

Шнек убирается в металлический корпус, который можно сделать из обрезков водопроводных труб. С одной стороны шнека устанавливается головка экструдера, дополненная металлическими трубками - филерами. Диаметр трубок зависит от размера корма, который вы хотите получать. С другой стороны закрепляется редуктор, при помощи которого и будет приводиться в действие вся конструкция.

Взаимодействие силовой установки и редуктора осуществляется за счёт ременной передачи. На шнек устанавливается бункер для подачи сырья. Для этих целей подойдёт обычное ведро или металлический бак с проделанным в дне отверстием.

У вас должна получиться трёхуровневая система обработки сырья: загрузочная часть, перемешивание, прессовка. На выходе из прессовки стоят трубки – филеры, через которые будет осуществляться подача готовых кормов. По большому счёту, зерновой экструдер напоминает большую электрическую мясорубку, которую вы сделали своими руками.

Видео: Зерновой экструдер производства кормов ПЭ-350У. Мастер-класс. работы зернового экструдера ПЭ-350У

Первый запуск

Перед тем как эксплуатировать зерноэкструдер на полную мощность, рекомендуется произвести пробный запуск . Перед включением двигателя, необходимо проверить все соединения на предмет их надёжности.

Работать самодельный агрегат должен только на ровной поверхности, небольшой наклон может привести к поломке устройства. Для первой пробы производительности, рекомендуется использовать мягкое и пластичное сырьё, например, жмых или муку. Это позволит прогреть систему и проверить её работоспособность.

Если всё в порядке, можно засыпать в приёмный бункер зерно. Следите за тем, чтобы подача сырья велась непрерывно, но при этом не перегружайте шнек . После завершения работ, через экструдер необходимо опять пропустить небольшое количество жмыха. Он поможет очистить шнек изнутри, собрав все остатки от зерновой переработки.

Изготовленный своими руками кормовой экструдер способен выдавать около 40 килограмм комбикорма в час. Конечно, этот показатель может меняться в зависимости от мощности силовой установки.

Видео: Мини экструдер зерновой кормовой цена РосЭкструдер.рф

Изготовление кормоэкструдера своими руками вам обойдётся приблизительно в 25 – 30 000 рублей. Плюс потраченное время и риск, что с первого раза конструкция может не получится. Кроме того, никто не может гарантировать безопасность самодельного устройства.

Заводские модели стоят дороже и средняя их производительность приблизительно равна самодельному агрегату. Если вы не уверены, что сможете своими руками собрать кормоэкструдер, лучше накопить денег и приобрести заводскую модель. Как показывает практика, затраты оправдаются уже на второй сезон эксплуатации.

Внимание, только СЕГОДНЯ!Готовится очень часто. Для этого нужно еще и оборудование, а промышленные образцы стоят немало. Но выход все же есть - собрать зерновой экструдер своими руками.

Описание и назначение

Этот механизм предназначен для переработки сырья (зерна, соломы и т. д) в «легкий» корм для животных. Необходимыми условиями для получения подобных продуктов являются высокое давление и большая температура.

Такая специфика работы накладывает отпечаток на всю конструкцию. Среди основных деталей и узлов значатся:

- рама (она же станина), которая будет держать весь аппарат;

- приемный бункер;

- привод в виде ремня;

- двигатель;

- редуктор;

- шнек;

- фиера;

- цилиндр;

- манжета;

- регулировочный ключ;

- шайбы;

- щиток управления.

Конечно, промышленные образцы более сложны и производительны, но владельцу подворья будет достаточно и самодельного варианта. Если под рукой имеется довольно мощный электродвигатель, то можно получить до 40 кг качественной смеси в час.

Принцип работы

Узнав, для чего предназначен экструдер, и как он может помочь в подготовке кормовой базы, присмотримся к самому процессу обработки.

Большинство экструдеров (как заводских, так и самодельных) отличается своей универсальностью. Кроме зерновой массы, в качестве сырья для переработки подойдут:

- и соя;

- шрот и жмых, полученные от этих культур;

- и мясная мука.

Важно! При работе корпус прогревается практически сразу - будьте осторожны, не дотрагивайтесь до него.

То есть, агрегат может «выдавать» любой комбикорм, а это уже прямая экономия - не нужно каждые выходные скупать мешки на рынке, достаточно просто засыпать пшеницу или сою из имеющихся запасов. К тому же, такая пища легче усваивается животными (что хорошо сказывается на цифрах привеса).

Переработка стартует с того, что попавшее в бункер сырье подается к нагнетающему шнеку, разогревающие шайбы которого размягчают зерно. Шнек, вращаясь, перемещает продукты на фиеру. Именно там происходит термообработка и основная опрессовка.

Последний этап - проход через диск, управляемый рукоятью (меняя положение, можно выставить нужную величину фракции). К нему пружиной подцеплен небольшой валик с ножом, который нарезает полученные «колбаски». Они выходят через отверстия в виде тонкого (до 3 см) плотного жгута. Отметим, что это характерно для больших, промышленных агрегатов. У самодельных же выход налажен прямо с фиеры.

Экструдер, предназначенный для приготовления кормов, выгодно отличается тем, что в дело можно пустить даже лежалое и немного взопревшее зерно - при такой термообработке плесень «нейтрализуется» .

Как сделать своими руками

Собрать такой аппарат в домашних условиях можно. Для этого понадобятся подходящие детали и слесарные навыки (хотя знакомство с токарями тоже желательно). Начнем с подготовки «железа».

Материалы и инструменты

Первым делом подбирают электродвигатель . Здесь нужен мотор на 4 кВт (1400 об/мин) - для работы с бытовой электросетью на 220 V это оптимальный вариант. Менее мощный «движок» с такими нагрузками не справится.

Часто для таких целей берут старые моторы, которые не использовались годами, припадая пылью в углу. В этом случае агрегат придется капитально осмотреть - корпус разбирают, проверяют состояние ротора, обмотки и подшипника.

Не помешает и элементарная диагностика. Простой тест «на вращение»: попытайтесь раскрутить ротор вручную (только на неподключенном двигателе). Если с усилием, но все же пошло - проблем нет. В свою очередь, тугой ход может быть результатом засорения или негодности смазки в подшипниках (или использования неподходящей).

Убедившись в исправности мотора, поставьте кожух на место и попробуйте включить. Прислушайтесь - гул должен быть ровным, без режущих ухо «подклиниваний». Их наличие указывает на люфт подшипников или разбитую обойму.

С двигателем разобрались. Кроме «сердца», вам понадобятся такие компоненты:

- железный уголок (25 и 35 мм);

- вал под шнек;

- стальная проволока (диаметром 10 мм);

- прутки (8 мм);

- труба (для корпуса);

- заготовка под фиеру;

- резьбовой переход;

- муфта с контргайкой на выход;

- букса с двумя подшипниками (63х18 в диаметре);

Важно! Заготовленные подшипники желательно протереть перед установкой. Для этого сгодится тряпка, смоченная керосином или бензином.

- два шкива (передаточное число ¼);

- оцинкованное железо под бункер;

- конденсаторы (4 рабочих на 8 мКф и 2 пусковых по 280 мКф);

- вилка и выключатель.

Процесс изготовления

Алгоритм действий в начале сборки будет следующим:

- Первой готовится рама. Уголки подрезаются по размеру, выставляются и провариваются. В нашем случае основание «станины» имеет габариты 40х80 см. Верхняя площадка под корпус - 16х40.

- Затем на раму выставляют ножки (40 см). Приварив их к основе, переходят к соединению с «верхушкой». Сантиметрах в 5 под ней ставятся парные перемычки.

- Для крепления двигателя придется варить еще одну рамку из того же уголка. В ее стойках делаются продолговатые прорези, благодаря которым будет регулироваться натяжение ремня. Ее окончательно крепят только после того, как выставлены оба вала.

- На одном из краев вала (длиной 42 см и диаметром 27 мм) на токарном станке вытачивается 2-сантиметровый конус с углами в 45°. Ему отводится роль кончика.

Знаете ли вы? В 1963 году под Костромой была заложена лосеферма! Животных было немного, они периодически разбегались, и тогда к поискам подключали местное население. Удивительно, но экспериментальное хозяйство работает и поныне.

- На основание вала, плотно зажатого в тисах, накручивают проволоку-«десятку». Это и будут винты. Ее придется выставлять под нужным углом, приваривать и аккуратно подравнивать гребни «болгаркой». Без помощника это почти нереально.

- Первый выходит от необработанного станком валика. От первого до второго винта должно быть порядка 25 мм (если мерить по центру гребня) - именно сюда попадает сырье. Разрыв между вторым и третьим будет тем же.

- Пять центральных витков ставятся с интервалом в 20 мм;

- В 2–2,5 см от них плотно «склепывают» сразу два куска проволоки - заготовку разогревающей шайбы. Подровняв ее поверхность, «болгаркой» делают слегка косые неглубокие разрезы (по всей окружности, с шагом в 1 см).

- От края шайбы будет выступать шнек выносной части, после которого с разрывом в 20 мм идут еще три. На такую работу может уйти целый день.

С цилиндром тоже придется повозиться.

Выставить прутки просто так, «на глаз» не выйдет. Чтобы избежать перекоса, поищите трубу - «сороковку» (у нее наружный диаметр 48 мм). На оба ее конца ставятся хомуты, которые будут зажимать прутки. Но есть еще один нюанс. Еще до «обварки» несколько прутков придется обрезать так, чтобы получилось загрузочное окно (3х2 см), которое будет находиться в 3 см от одного из краев.

Важно! В качестве рабочей площадки выбирается ровная поверхность. Наклон в любую сторону противопоказан - в таком случае аппарат либо перегреется, либо будет «молоть» вхолостую .

Вал должен выходить из цилиндра с запасом - его должно хватить для установки шкива. Все выставлено и подогнано - можно варить. Будьте готовы к тому, что заготовка нагреется и просядет, и выбить ее из трубы будет непросто. Чтобы облегчить задачу, берите трубу подлиннее, а по необходимости приварите к стенке корпуса пятак, по которому придется сильно бить кувалдой.

Когда цилиндр остынет, его очищают от ржавчины. Затем вставляют готовый шнек. Между стенками и винтами должно оставаться не более 1 мм. Конусный край вала будет выходить полностью. Именно туда будет привариваться подходящая по диаметру резьба (здесь - «на 50») длиной 2 см.

Отдельная тема - изготовление фиеры . Это сложная токарная работа. Дело в том, что одним концом она должна надеваться на конусный край вала (придется делать аналогичную выемку по центру). Не забывайте и о наружной резьбе, которой вся деталь будет накручиваться на цилиндр. А вот ее параметры:

- длина - 80 мм;

- диаметр «стыка» - 49 мм;

- внутреннее отверстие - 15 мм.

Знаете ли вы? Пожилые люди, наверное, помнят запрет на содержание скота в пригородах, действовавший в начале 1960-х гг. Некоторые владельцы в то время шли на хитрость, отправляя своих кормильцев в подполье (в прямом смысле слова).

Не забывайте и про подшипники , которые придется набивать на вал. Опрессовка требует аккуратности и установки опорных втулок. Учитывайте, что они несколько затрудняют обслуживание подшипника, следовательно, обоймы должны быть «свежими».

Для небольшого хозяйства будет достаточно обычного засыпного бункера из оцинкованного железа. В его основе - клепаный квадрат (16х16 см). Отсчитав от его верха 14 см, сделайте внизу передней стенки равномерный изгиб. Потом подгоняется задняя стенка и делается отверстие, которое должно заходить в окошко на корпусе.

С верхней станиной его соединяют «ножки» из уголка 25 мм, приваренные под углом. К ним бункер приклепывают с обеих сторон, предварительно просверлив отверстия.

Окончательный монтаж связан с электрооборудованием :

- Все рабочие компенсаторы помещают в один блок и спаивают последовательно. С пусковыми та же история.

- Затем оба провода с первого рабочего выводят.

- На среднем и нижнем болте моторной «колодки» уже должны быть закреплены свободные концы от вилки. Один из свободных проводов от конденсатора цепляют за верхний болт, а второй выводится на пусковой «кондей».

- На первый рабочий «кондей» припаивают провод от выключателя пусковых (второй уже соединен с ними).

Важно! Все конденсаторы нужно «упаковать» в деревянные ящички. Конечно же, после работы их накрывают, чтобы туда не попадала влага.

Финальный аккорд - установка и «вывешивание» шкивов, которые должны стоять строго вертикально и без малейших перекосов относительно друг друга. Если все сошлось, можно тестировать и начинать работу. Первые «прогонки» делаются на мягком сырье вроде жмыха.

Сделать или купить?

Мы привели пример того, как можно собрать экструдер дома, и этого «мануала» хватит, чтобы понять, что это такое, и стоит ли браться за изготовление самому.

В пользу такого решения приводят такие аргументы:

- дешевизна;

- возможность «подогнать» агрегат под свои нужды, выбрав подходящий размер;

- простота в обслуживании;

- несложная электрическая цепь без множества колодок и штекеров;

- экономия на покупке комбикормов (в ход идут домашние запасы);

- неплохая продуктивность.

- трудоемкость сборки, которая требует инструмента и навыков;

- ускоренный нагрев цилиндра, от которого страдают почти все «самоделки»;

- незащищенная проводка.

Выводы пусть каждый делает сам, исходя из своих соображений. Нам остается лишь констатировать, что экструдер будет отличным подспорьем небольшому подворью с «рукастым» хозяином. А вот фермеру с большим размахом понадобится стабильно работающее (и дорогое) заводское изделие.

Теперь вы знаете, чем полезен экструдер, и с чем связано его изготовление. Надеемся, вы правильно рассчитаете конструкцию, собрав долговечный аппарат. Успехов в хозяйстве!

Была ли эта статья полезна?

Спасибо за Ваше мнение!

Напишите в комментариях, на какие вопросы Вы не получили ответа, мы обязательно отреагируем!

54

раза уже

помогла

Гранулятор, изготовленный в домашних условиях, позволяет обеспечить себя пеллетами из опилок для отопления частного дома, если ваш котел работает на твердом топливе. Пеллеты, изготовленные своими руками, – это не только экологически чистое топливо, но и отличный способ практически бесплатно обеспечить себя теплом. Возможность создавать пеллеты у себя дома, при условии, что рядом находится лесопилка – отличный способ утилизации отходов при производстве, и, соответственно, вашей экономии на дровах.

Принцип работы гранулятора

Изготовление гранул процесс, применяемый на многих производствах, в частности, для переработки полимеров. В крупном производстве используется экструдер, позволяющий создавать из полимеров, например, трубы.

При помощи такого устройства изготовление гранул получается автоматизированным и достаточно легким. Однако, в связи с дороговизной этого аппарата, многие предпочитают построить его самостоятельно. Принцип работы гранулятора, изготовленного своими руками, мало чем отличается от заводской версии – специальные ролики продавливают измельченное сырье через отверстия матрицы.

Гранулятор состоит из следующих элементов:

- Опора и корпус;

- Матрица с конусовидными отверстиями;

- Зубчатые ролики или шнек;

- Жестяные листы;

- Резервуар для сырья;

- Электродвигатель;

- Редуктор;

Матрицу, ролики и шнек удобнее всего покупать отдельно, так как для их изготовления, как правило, требуются специальные станки и навыки обращения с таковыми. Продаются эти элементы по невысокой цене. В том числе, можно воспользоваться досками объявлений.

Грануляторы для комбикорма своими руками: этапы сборки

Главное в создании бытового кормогранулятора – правильно составить чертежи. Когда под рукой есть все необходимое, можно приступить к сборке. В создании этого механизма вам поможет канал: «Цирюльня хромого Йосипа», где вы найдете отличные советы по самодельному изготовлению различных устройств.

Разбиваем ее на следующие этапы:

- Свариваем основу для гранулятора. Она должна быть достаточно прочной, чтобы выдерживать все вибрации аппарата. Многие приделывают к ней колеса для удобства перемещения. А при желании, можно оставить ее неподвижной.

- Из уголков можно приварить каркас, который будет крепить корпус и электродвигатель.

- Корпус гранулятора выполняется из жестяных труб или ведер. Корпус делится на две части. В верхней части сырье подается на шнек (по принципу мясорубки) или на плоскую матрицу. А в нижней части располагаются уже гранулы.

- Для вывода гранул в нижней части корпуса устанавливается желоб.

- Под корпусом устанавливается редуктор, который можно снять с заднего моста старой Лады.

- К редуктору крепится электродвигатель.

Диаметр трубы корпуса должен быть таким, чтобы матрица могла свободно вращаться, но при этом зазор между ними был минимальным.

Существует еще цилиндрическая матрица, которая напоминает барабан стиральной машины, но плоская более популярна из-за своей надежности и простоты использования. Чтобы не возникала ржавчина, гранулятор снаружи обрабатывается краской для металла.

Гранулы из опилок: этапы производства

Проблемой при изготовлении пеллет из опилок в домашних условиях может стать потребность в дополнительном оборудовании. Вы можете собрать отличный пеллетайзер своими руками, но важно помнить о дополнительных этапах производства пеллет.

Схема этапов, через которые опилки проходят перед гранулированием:

- Крупное дробление. Опилки и щепки могут быть крупными и сырыми, то есть непригодными для изготовления пеллет. Поэтому первым этапом будет дробление. На выходе размеры древесных отходов не должны превышать 1,25 сантиметров в кубе.

- Второй этап – сушка. Опилки, которые лежали, например, под открытым небом могли подвергаться воздействию воды. Но даже если опилки складировались в специальных бункерах, уровень влажности для изготовления пеллет не должен превышать 8-13%.

- Следующий этап – мелкое дробление. Как правило, используются дробилки молоткового типа. На выходе размеры опилок не превышают 1,5 мм и 4 мм – для производственных низкосортных пеллет.

- Далее происходит само гранулирование. Для лучшего склеивания опилки увлажняют. Для мягких пород дерева используют воду, для твердых – горячий пар. Лучше всего склеиваются породы с высоким содержанием смолы.

- Пятый этап – прессование опилок. На этом этапе происходит само гранулирование.

- Теперь опилки нужно остудить, так как после процесса гранулирования, из-за давления, их температура может достигать 80-ти градусов. При такой температуре они легко крошатся.

- Отсеиваются опилки, которые не спрессовались, и, для удобства, гранулы фасуются.

Учитывая прохождение всех этих этапов, можно сделать вывод, что процесс изготовления пеллет в домашних условиях процесс достаточно трудоемкий.

Однако при использовании опилок, которые подходят по стандартам влажности и размеров, можно использовать только пеллетный гранулятор.

Шнековый гранулятор из мясорубки: компоненты

Если в вашем доме валяется без дела старая механическая мясорубка, то на ее основе может получится отличный самодельный шнековый гранулятор. К сожалению, на переработку твердого сырья она непригодна, но отлично подойдет для переработки травы и сена.

Чтобы создать гранулятор из мясорубки, потребуется:

- Механическая мясорубка;

- Матрица, изготовленная отдельно. Размеры гранул соответствуют размерам матрицы;

- Нож для обрезания гранул;

- Колесо для вращения шнека;

- Ремень, соединяющий двигатель и колесо, вращающее шнек;

- Два шкива для уменьшения/увеличения скорости вращения шнека;

- Электродвигатель.

Колесо, которое вращает шнек, не должно иметь зубья, так как при затруднении работы механизма, ремень должен пробуксовывать.

Конечно, гранулятор из мясорубки не обладает достаточной мощностью, для создания пеллет, но вполне подходит для изготовления гранул из мягких кормов. Мясорубка в связке с электродвигателем станет отличным помощником для переработки травы и сена в гранулы. Это, в свою очередь, позволит лучше сохранить корм, а также эффективнее накормить мелкий скот и птиц.

Что можно гранулировать

Когда гранулятор уже готов к работе, уместно задать вопрос: что можно гранулировать? На больших заводах и утилизирующих станциях давно перерабатывают в гранулы пластик. В домашних условиях мы далеки от этих экспериментов.

При помощи грануляторов, сделанных своими руками, можно перерабатывать на корм и отопление следующие материалы:

- Смеси прикорма для рыб;

- Смесь измельченных круп для скота;

- Траву;

- Сено;

- Солому для отопления;

- Опилки и щепки;

- Шелуху гречихи подсолнечника и риса.

Изготовление гранул из шелухи и соломы зерновых культур позволяет сельхозпредприятиям утилизировать отходы и производить экологически чистое топливо. Фермеров привлечет идея прессовать травяные гранулы для скота. Возможность утилизации опилок полезна деревообрабатывающим предприятиям.

Гранулятор из мясорубки своими руками (видео)

Создание гранулятора в домашних условиях позволит сэкономить на покупке заводской версии аппарата. Вы сможете использовать экологически чистое топливо для отопления вашего дома, не потратив ничего, кроме электроэнергии при создании гранул из опилок. Так как экологически чистое топливо и корм для скота являются востребованными на рынке, стоит задуматься об открытии собственного производства. Если вы ведете фермерское хозяйство, гранулятор поможет прокормить все поголовье, а излишки корма можно складировать или продать.

Экструдированные корма для появились на рынке сравнительно недавно. Однако, среди животноводов они сразу же получили признание и стали пользоваться широкой популярностью.

Все дело в том, что при экструдировании обычного корма, происходит расщепление некоторых не усваиваемых ферментов зерна (к примеру, крахмала) на те, которые усваиваются полностью как животными, так и птицей (сахар и простые углеводы). Такой корм не только более полезен, но и, за счет повышения вкусовых качеств, гораздо лучше поедается.

О преимуществах экструдированых кормов знают практически все животноводы. Но позволить себе купить сам экструдер для зерна может далеко не каждый из-за его очень высокой стоимости. В помощь тем, кто «хочет, но не может», предлагаем варианты изготовления экструдера своими руками.

1 Что такое экструдер?

Экструдер – это устройство, позволяющее превратить обычные корма в экструдированные. Иными словами, на входе в агрегат засыпается зерновая смесь, а на выходе получается, своего рода, гранулированный корм.

В зависимости от устройства агрегата, из него выходят колбаски диаметром до 3 см.

Перерабатывать в экструдере можно любое, даже слегка подпорченное зерно. Данное устройство обрабатывает корм под высоким давлением до 60 атмосфер и при высокой температуре до 180 градусов.

При таком физическом воздействии, происходит расщепление ферментов. Из них выделяется сахар и углеводы. К тому же, готовый корм получается не только сладковатым, но и приобретает аромат свежеиспеченного хлеба, что значительно улучшает как усваиваемость (с 60% до 90%), так и поедаемость.

Экструдированные корма значительно сокращают затраты энергии животным на их употребление. Благодаря этому, при меньшем расходе корма, фермер получает гораздо больший прирост мышечной массы в хозяйстве. К тому же, такой корм полностью защищает птицу и животных от заболеваний ЖКТ и попадания в кишечник бактерий.

Экструдер зерновой может быть разной мощности. Каждый выбирает то, что нужно ему, исходя из личных требований и размера хозяйства. К примеру, экструдер зерновой КЭШ имеет производительность до 20 кг готового корма в час, тогда как экструдер зерновой ЭКЗ 20 производит в 1,5-2 раза меньше продукта за то же время.

1.1 Функции экструдера

Данный агрегат нужен не только для превращения простого зерна в гранулированный корм. К его задачам относятся:

1.2 Из чего состоит агрегат?

Данный агрегат, не смотря на всю сложность выполняемого процесса, имеет довольно незамысловатую комплектацию:

- рамное основание, которое является основанием агрегата. На нем закрепляются все остальные составляющие;

- привод, приводящий в движение механизм;

- бункер. В него загружается сырье, которое будет перерабатываться (зерно, шрот и т.д.);

- шнек-дозатор подает сырье с определенной скоростью и в определенных количествах;

- шнек-нагнетатель;

- цилиндр – корпус, в котором происходят процессы обработки сырья;

- приемная камера;

- отрезной нож;

- фильера;

- двигатель;

- редуктор;

- ремень и манжета.

1.3 Как это работает?

Все манипуляции по превращению зерна в экструдированный корм происходят в . То есть всю работу выполняет нагнетающий шнек , закрытый цилиндрическим корпусом. Нагнетающий шнек, в свою очередь, состоит из 3 частей (входной, выходной и средней) и разогревающей шайбы.

Над входной частью шнека в корпусе есть отверстие, через которое поступает сырье. На корпусе внутри имеются продольные ребра, помогающие перемешивать зерно для создания однородной массы. За счет постоянного вращения шнека, в корпусе возникает высокое давление, которое и разрывает зерно. После высокотемпературной обработки, через фильеру выходит готовый продукт в виде колбаски.

Нагрев экструдера происходит постепенно. Загрузку зерна можно производить только после полного разогрева механизма, иначе не произойдет его разрыв. При запуске можно загрузить в бункер муку или шрот.

2 Как сделать экструдер своими руками

Изготовление экструдера зернового своими руками – задача не из простых. Но сложно – не значит нереально.

К тому же многие элементы агрегата все равно придется покупать. Но, если учитывать стоимость заводского устройства, обойдется это гораздо дешевле.

И так, для того, чтобы изготовить агрегат своими руками, вам понадобится:

- двигатель, мощностью минимум 2,2 кВт со скоростью вращения 3000 оборотов в минуту и выше;

- рессоры или прут, диаметром 10-12 мм для изготовления гильзы;

- шток, к примеру, от гидроцилиндра с диаметром не менее 50мм;

- проволока, диаметром 8 мм или конусная пружина;

- сварочный аппарат и токарный станок.

2.1 Делаем гранулятор

Убедившись в наличии всех необходимых элементов, приступаем к сборке агрегата.

2.2 Собираем экструдер

2.3 Производим запуск

Запускать экструдер, сделанный своими руками, нужно постепенно. После пуска двигателя, даем ему поработать 2-3 минуты вхолостую. Затем, начинаем постепенно засыпать мелкое сырье (муку, макуху, шрот), чтобы агрегат прогрелся, матрица заполнилась и создалось нужное давление.

Когда готовый корм начнет выходить через фильеру в гранулированном виде, можно заполнять бункер цельным зерном.

Изготовление экструдера своими руками – процесс долгий, затратный и трудоемкий, но оно того стоит. Теперь Вы можете готовить полноценный сбалансированный корм в домашних условиях.

2.4 Изготовление и запуск зернового экструдера (видео)