Морская платформа для добычи нефти. Нефтяная «Приразломная» платформа: описание, особенности и интересные факты

Северный Ледовитый океан - крупнейшая нефтегазоносная провинция земли. Еще в 70-х годах прошлого века было установлено, что запасов углеводородного топлива только на шельфах Баренцева и Карского морей хватит на несколько столетий. Но добыча природного топлива началась только в 2013 году: с того момента, когда была введена в эксплуатацию станция «Приразломная» - нефтяная платформа и по совместительству крупнейший отечественный инновационный проект.

Одна-единственная

«Приразломная» - единственная в нашей стране морская ледостойкая стационарная платформа, ведущая разработку полезных ископаемых на российском арктическом шельфе. Строительство МЛСП началось в 1995 году по проекту, разработанному российскими учеными совместно с зарубежными специалистами. В ходе проекта учитывался иностранный опыт строительства нефтяных платформ в Северном море.

Конструкция платформы практически не имеет аналогов в мире. Она была собрана из двух частей - подводного кессона и надводного комплекса, в состав которого вошли системы для бурения скважин, добычи, отгрузки и хранения нефти, выработки тепловой и электрической энергии, а также блоки для проживания персонала.

Уникальность проекта

Уникальность проекта в том, что первая в мире добыча нефти в арктическом поясе ведется со стационарного объекта. «Приразломная» платформа осуществляет разработку полезных ископаемых в условиях дрейфующих льдов и сложнейших климатических условиях.

Она отвечает жестким требованиям безопасности, современным техническим и экологическим требованиям:

- высокотехнологичная система переработки стоков в условиях нулевого сброса обеспечивает высокую чистоту производства;

- наличие струйных рыбозащитных фильтров на патрубках водозаборных устройств, что предотвращает гибель мальков и планктона;

- возможность бурения скважин в вертикальном, наклонном и горизонтальном направлении длиной до 7 км;

- способность хранить до 131 тыс. куб. м нефти, при ежегодной добыче свыше 6,5 млн. тонн.

Уникальной можно назвать и технологию строительства объекта. «Приразломная» платформа собиралась из двух частей - кессона и верхнего - непосредственно в море, а затем доставлялась к месту разработки углеводородного топлива.

Сборка кессона

Кессон - водонепроницаемая камера, сконструированная для подводных строительных и монтажных работ. Эту часть платформы также можно назвать уникальной, так как для ее создания был разработан специальный проект, предусматривающий ее сборку из четырех монолитных суперблоков.

Для создания блоков питерским ЦНИИ КМ «Прометей» была разработана специальная сталь, способная выдержать предельно низкие температуры (до -42 о С), и способная работать на растяжение и сжатие. Каждый суперблок имеет массу 20 000 тонн и длину 126 м.

«Приразломная» платформа оснащена специальным технологическим комплексом для сварки блоков между собой. После сборки кессон был отбуксирован в специальный углубленный котлован и посажен на щебеночную основу.

Верхнее строение платформы

При конструировании верхней части платформы параметры внешней среды проектировались с большим запасом. Цель - создание максимального уровня безопасности во время нефтедобычи. Для защиты от воздействия льда и высоких волн по периметру станции были установлены дефлекторы - стены высотой 164 м с наклоном в сторону океана для предотвращения атаки волн.

Буровая платформа «Приразломная» оснащена автоматизированной системой управления и безопасности. Система дистанционно и в автоматическом режиме руководит несколькими сотнями процессов - бурением, добычей, хранением нефти, выработкой тепло- и электроэнергии.

Особенности работы платформы

Кессон платформы одновременно является и ее опорой, и хранилищем для нефти. На объекте реализован «мокрый» способ размещения углеводородного топлива в емкостях. Поток сырья поступает в кессонное хранилище и вытесняет балластную воду. Во время отгрузки происходит обратный процесс - вода заполняет освободившиеся от отгруженной нефти пространство.

Благодаря современной технологии внутрь камеры хранения не попадает кислород и не образуются воздушные полости, в которых может накапливаться взрывоопасный газ.

«Приразломная» платформа оснащена комплексом устройств прямой отгрузки нефти (КУПОН). Он работает на основе крановой системы и может загружать танкеры непосредственно из нефтехранилища. В зависимости от величины и направления внешних сил - ветра, ледовой нагрузки, волнения - отгрузка ведется через одно из приемных устройств в носовой части.

Для начала процесса необходимо выполнить 30 условий. Это снижает риск нарушения технологии отгрузки. Для предотвращения разлива нефти станция оборудована системой экстренной аварийной остановки отгрузки, которая срабатывает в течение 7 секунд.

Месторасположение платформы «Приразломная»

Нефтедобывающая платформа «Приразломная» располагается на севере России в Баренцевом море. Близлежащим к ней населенным пунктом является Нарьян-Мар, который расположен на материке на 320 км южнее нефтяного месторождения.

Недалеко от самой нефтяной платформы, всего в 55 км к югу, находится поселок для временного пребывания рабочих Варандей, который печально известен двумя авиакатастрофами - крушениями самолета Ан-2А и военного вертолета Ми-8. В общей сложности погибло 29 человек. Почти все из них - работники нефтепромысловой промышленности.

Отыскать платформу на карте можно по координатам: 69.251709 северной широты и 57.342968 восточной долготы. Теперь вопрос о том, где находится «Приразломная» платформа, не поставит вас в неловкое положение.

Интересные факты о платформе «Приразломная»

Со строительством и эксплуатацией нефтедобывающей платформы связано немало интересных фактов. Большинство из них стали последствиями борьбы защитников природы и руководителей дочерней компании ООО «Газпром нефть шельф», которая владеет станцией. Все началось с заявлений Союза охраны птиц России, которые считали, что деятельность по добыче углеводородного топлива наносит непоправимый ущерб российской экологии.

Ситуация обострилась, когда в 2012 году представители экологической организации «Гринпис», которые поддержали акцию протеста, решили устроить забастовку и вплотную приблизились к платформе. Более того, они сумели пришвартоваться к ней при помощи альпинистского снаряжения. Однако они встретили отчаянное сопротивление со стороны работников станции, которые поливали протестующих из пожарных брандспойтов.

Морская платформа «Приразломная» была отвоевана, акция протеста потерпела крах. Активисты «Гринпис» были арестованы и задержаны на два месяца для выяснения обстоятельств. Чуть позже им было предъявлено обвинение в хулиганстве.

нефтяной платформы в Каспийском море.

Хоть платформа и стоит почти в центре Каспия, глубина здесь всего 12 метров. Вода прозрачная и дно хорошо просматривается с вертолета.

Данная буровая начала качать нефть чуть меньше года назад 28 апреля 2010 года и рассчитана на 30 лет эксплуатации.

Она состоит из двух частей, соединенных между собой 74-метровым мостом:

В жилом блоке, размером 30 на 30 метров, живут 118 человек. Работают в 2 смены по 12 часов в день. Вахта длится 2 недели. Купаться и рыбачить с платформы строго запрещено, также как и выкидывать за борт любой мусор. Курить можно только в одном месте в жилом блоке. За выкинутый в море бычок тут же увольняют:

Жилой блок называется ЛСП2 (Ледостойкая Стационаная Платформа), а основная буровая - ЛСП1:

Ледостойкой она называется, потому что зимой море покрывается льдом и она рассчитана ему противостоять. Шланг, который вы видите на фотографии - это морская вода, которую использовали для охлаждения. Ее забрали из моря, прогнали через трубы и вернули обратно. Платформа построена по принципу нулевого сброса:

Вокруг платформы постоянно курсирует судно обеспечения, способное принять на борт всех людей в случае аварии:

Рабочих на станцию доставляют вертолетом. Лететь час:

Перед полетом все проходят инструктаж, а летят в спасательных жилетах. Если вода холодная, то еще и гидрокостюмы заставляют надевать:

Как только вертолет приземляется, на него направляют 2 брандспойта - пожаров здесь очень боятся:

Прежде чем попасть на платформу, все прилетевшие проходят обязательный инструктаж по технике безопасности. Для нас провели расширенный инструктаж, так как мы попали на платформу впервые:

Передвигаться по ЛСП1 можно только в касках, рабочих ботинках и куртках, а вот в жилом блоке можно ходить хоть в домашних тапочках, что многие и делают:

Морская платформа - объект повышенной опасности, и безопасности здесь уделяют очень много внимания:

На жилом блоке и на ЛСП 1 есть спасательные шлюпки, каждая из которых вмещает по 61 человеку. Таких шлюпок 4 на жилой ЛСП2 и 2 на ЛСП1, то есть все 118 человек смогут спокойно поместиться на спасательные средства - это вам не Титаник:

Пассажиров с корабля поднимают на специальном "лифте", вмещающем 4 человека одновременно:

В каждой комнате на каждой палубе есть указатели направления эвакуации - красные стрелки на полу:

Все провода аккуратно убраны, низкие потолки или ступеньки обозначены красно-белой полосатой маркировкой:

В конце нашей экскурсии я узнал, что эту платформу полностью построили у нас. Я был удивлен, так как был уверен, что она "иномарка" - совком здесь и не пахнет. Все сделано очень аккуратно и из качественных материалов:

По ЛСП2 нас водил сам капитан. Платформа-то морская, и главный здесь, как и на корабле, капитан:

В жилом блоке есть дублирующий ЦПУ (Центральный Пульт Управления). Вообще, все управление дОбычей (нефтяники ставят ударение на О), ведется с другого пульта управления, расположенного на ЛСП1, а этот используется как резервный:

Из окна резервного пульта хорошо видно рабочий блок:

Кабинет капитана, а за дверью слева его спальня:

Покрывала на кроватях и цветное постельное белье - единственное, что диссонирует с европеидным обликом буровой:

Все каюты были открыты, хотя их хозяева находились на смене. Воровства на платформе нет, и двери никто не закрывает:

Каждая каюта оборудована своим санузлом с душевой кабиной:

Кабинет инженеров:

Врач платформы. В основном сидит без дела:

Местный лазарет. Вертолет прилетает не каждый день, и в "случае чего" больной может отлежаться здесь под присмотром врача:

На платформе работает много девушек:

Перед столовой все моют руки:

В столовой было 4 варианта обеда на выбор:

Я выбрал треугольные пельмени "Прощай диета":

Запас еды и воды позволяет платформе автономно существовать в течение 15 дней. Алкоголь строжайше запрещен, так как в случае аварийной ситуации все люди должны быть в адекватном состоянии.

Все управление Морской Ледостойкой Стационарной Платформой (МЛСП) происходит с Центрального Пульта Управления (ЦПУ):

Вся платформа нашпигована датчиками, и даже если где-то в неположенном месте рабочий закурит сигарету, об этом сразу будут знать в ЦПУ и, чуть позже, в отделе кадров, который подготовит приказ об увольнении этого умника еще до того, как вертолет доставит его на большую землю:

Верхняя палуба называется Трубной. Здесь собирают свечи из 2-3 бурильных труб и отсюда же управляют процессом бурения:

Трубная палуба - единственное место на буровой, где есть хоть какой-то намек на грязь. Все остальные места на платформе надраены до блеска.

Большой серый круг справа - это новая скважина, которую в данный момент бурят. На бурение каждой скважины уходит около 2 месяцев:

Главный бурильщик. У него кресло на колесиках с 4 мониторами, джойстиком и разными другими клевыми штуками. Из этого чудо-кресла он управляет процессом бурения:

Насосы, качающие буровой раствор под давлением в 150 атмосфер. На платформе 2 рабочих насоса и 1 запасной (о том, зачем они нужны и о назначении других устройств, читай в статье о том, как добывают нефть):

Шарошка - долото. Именно она находится на острие бурильной колонны:

С помощью бурового раствора, нагнетаемого насосами с предыдущей фотографии, крутятся эти зубья, а выгрызанная порода уносится наверх с отработанным буровым раствором:

На данный момент на этой буровой платформе уже работает 3 нефтяных, 1 газовая и 1 водяная скважины. Еще одна скважина находится в процессе бурения.

Единовременно можно бурить всего одну скважину, а всего их будет 27. Каждая скважина от 2,5 до 7 километров длинной (не глубиной). Нефтяной пласт залегает на 1300 метрах под землей, так что все скважины горизонтальные и как щупальца расходятся от буровой:

Дебит скважин (то есть, сколько нефти она качает в час) от 12 до 30 кубов:

В этих баллонах-сепараторах попутный газ и воду отделяют от нефти, и на выходе после прогона через установку подготовки нефти, которая отделяет от нефти все примеси, получают товарную нефть:

От Платформы проложен подводный трубопровод длиной 58 километров до плавучего нефтехранилища, установленного вне ледовой зоны Каспия:

В трубопровод нефть закачивают магистральные насосы:

Эти компрессора качают попутный газ обратно в пласт для поддержания пластового давления, которое выталкивает нефть на поверхность, соответственно, отдача нефти становится больше:

Воду, которую отделили от нефти, очищают от механических примесей и возвращают обратно в пласт (ту же самую воду, что и выкачали из недр)

Насосы 160 атмосфер закачивают воду обратно в пласт:

На платформе есть своя химическая лаборатория, где контролируют все параметры нефти, попутного газа и воды:

Буровую снабжают электричеством 4 турбины, работающие от попутного газа, суммарной мощностью около 20 МЕГАватт. В белых ящиках турбины на 5 мегаватт каждая:

Если турбины по каким-либо причинам отрубятся, буровую будут питать резервные дизель-генераторы:

Электрощитовая занимает 2 этажа:

Специальные котлы дожигают выхлоп из турбины и им обогревают жилой комплекс. То есть, даже выхлоп, как у машины из глушителя, утилизируется и в атмосферу попадает ноль загрязняющих веществ:

Мы застали редкий момент, когда попутный газ просто сжигали на факельной стреле, так как в это время заливали бетон между стенками скважины и обсадной колонной, а вообше, 98% попутного газа используется на собственные нужды:

Морская добыча нефти, наряду с освоением сланцевых и трудноизвлекаемых углеводородных запасов, со временем вытеснит освоение традиционных месторождений «чёрного золота» на суше в силу истощения последних. В то же время, получение сырья на морских участках осуществляется преимущественно с применением дорогих и трудоёмких методов, при этом задействуются сложнейшие технические комплексы - нефтяные платформы

Специфика добычи нефти в море

Сокращение запасов традиционных нефтяных месторождений на суше заставило ведущие компании отрасли бросить свои силы на разработку богатых морских блоков. Пронедра писали ранее, что толчок к развитию данного сегмента добычи был дан в семидесятые годы, после того, как страны OPEC ввели нефтяное эмбарго.

По согласованным оценкам специалистов, предполагаемые геологические нефтяные запасы, располагающиеся в осадочных слоях морей и океанов, достигают 70% от совокупных мировых объёмов и могут составить сотни миллиардов тонн. Из этого объёма порядка 60% приходятся на шельфовые участки.

К настоящему времени из четырёх сотен нефтегазоносных бассейнов мира половина охватывает не только континенты на суше, но и простирается на шельфе. Сейчас разрабатываются порядка 350 месторождений в разных зонах Мирового океана. Все они размещаются в пределах шельфовых районов, а добыча производится, как правило, на глубине до 200 метров.

На актуальном этапе развития технологий добыча нефти на морских участках сопряжена с большими затратами и техническими сложностями, а также с рядом внешних неблагоприятных факторов. Препятствиями для эффективной работы на море зачастую служат высокий показатель сейсмичности, айсберги, ледовые поля, цунами, ураганы и смерчи, мерзлота, сильные течения и большие глубины.

Бурному развитию нефтедобычи на море также препятствует дороговизна оборудования и работ по обустройству месторождений. Размер эксплуатационных расходов увеличивается по мере наращивания глубины добычи, твёрдости и толщины породы, а также удалённости промысла от побережья и усложнения рельефа дна между зоной извлечения и берегом, где прокладываются трубопроводы. Серьёзные затраты связаны и с выполнением мероприятий по предотвращению утечек нефти.

Стоимость одной только буровой платформы, предназначенной для работы на глубинах до 45 метров, составляет $2 млн. Техника, которая рассчитана на глубину до 320 метров, может стоить уже $30 млн. В среднем устройство среднего эксплуатационного основания для добычи на большой глубине в Мексиканском заливе обходится в $113 млн.

Отгрузка добытой нефти на танкер

Эксплуатация буровой платформы передвижного типа на пятнадцатиметровой глубине оценивается в $16 тыс. в сутки, 40 метров - $21 тыс., самоходной платформы при использовании на глубинах 30–180 метров - в $1,5–7 млн. Затратность разработки месторождений в море делают их рентабельными лишь в случаях, когда речь идёт о крупных запасах нефти.

Следует учитывать и то, что расходы на добычу нефти в разных регионах будут различными. Работы, связанные с открытием месторождения в Персидском заливе, оцениваются в $4 млн, в морях Индонезии - $5 млн, а в Северном море расценки вырастают до $11 млн. Дорого обойдётся оператору и лицензия на разработку морского месторождения - заплатить придётся в два раза больше, чем за разрешение на освоение сухопутного участка.

Типы и устройство нефтяных платформ

При добыче нефти из месторождений Мирового океана компании-операторы, как правило, используют специальные морские платформы. Последние представляют собой инженерные комплексы, с помощью которых осуществляется как бурение, так и непосредственно извлечение углеводородного сырья из-под морского дна. Первая нефтяная платформа, которая использовалась в прибрежных водах, была запущена в американском штате Луизиана в 1938 году. Первая же в мире непосредственно морская платформа под названием «Нефтяные Камни» была введена в эксплуатацию в 1949 году на азербайджанском Каспии.

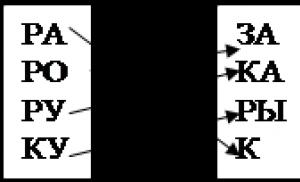

Основные виды платформ:

- стационарные;

- свободно закреплённые;

- полупогружные (разведочные, буровые и добывающие);

- самоподъёмные буровые;

- с растянутыми опорами;

- плавучие нефтехранилища.

Плавучая буровая установка с выдвижными опорами «Арктическая»

Разные типы платформ могут встречаться как в чистом, так и в комбинированном видах. Выбор того или иного типа платформы связан с конкретными задачами и условиями освоения месторождений. Использование разных видов платформ в процессе применения основных технологий морской добычи мы рассмотрим ниже.

Конструктивно нефтяная платформа состоит из четырёх элементов - корпуса, системы якорей, палубы и буровой вышки. Корпус - это понтон треугольной или четырёхугольной формы, установленный на шести колоннах. Сооружение удерживается на плаву за счёт того, что понтон наполняется воздухом. На палубе размещаются бурильные трубы, подъёмные краны и вертолётная площадка. Непосредственно вышка опускает бур к морскому дну и поднимает его по мере необходимости.

1 - буровая вышка; 2 - вертолётная площадка; 3 - якорная система; 4 - корпус; 5 - палуба

Комплекс удерживается на месте якорной системой, включающей девять лебёдок по бортам платформы и стальные тросы. Вес каждого якоря достигает 13 тонн. Современные платформы стабилизируются в заданной точке не только при помощи якорей и свай, но и передовых технологий, включая системы позиционирования. Платформа может быть заякоренной в одном и том же месте несколько лет, вне зависимости от погодных условий в море.

Бур, работа которого контролируется при помощи подводных роботов, собирается по секциям. Длина одной секции, состоящей из стальных труб, составляет 28 метров. Выпускаются буры с достаточно широкими возможностями. К примеру, бур платформы EVA-4000 может включает до трёх сотен секций, что даёт возможность углубиться на 9,5 километра.

Буровая нефтяной платформы

Строительство буровых платформ осуществляется путём доставки в зону добычи и затопления основания конструкции. Уже на полученном «фундаменте» и надстраиваются остальные компоненты. Первые нефтяные платформы создавались путём сварки из профилей и труб решетчатых башен в форме усечённой пирамиды, которые намертво прибивались к морскому дну сваями. На такие конструкции и устанавливалось буровое оборудование.

Строительство нефтяной платформы «Тролль»

Необходимость разработки месторождений в северных широтах, где требуется ледостойкость платформ, привела к тому, что инженеры пришли к проекту строительства кессонных оснований, которые фактические представляли собой искусственные острова. Кессон заполняется балластом, обычно - песком. Своим весом основание прижимается к дну моря.

Стационарная платформа «Приразломная» с кессонным основанием

Постепенное увеличение размеров платформ привело к необходимости пересмотра их конструкции, потому разработчики из Kerr-McGee (США) создали проект плавучего объекта с формой навигационной вехи. Конструкция представляет собой цилиндр, в нижней части которого размещается балласт. Днище цилиндра прикрепляется к донным анкерам. Такое решение позволило строить относительно надёжные платформы поистине циклопических размеров, предназначенные для работ на сверхбольших глубинах.

Плавучая полупогружная буровая установка «Полярная звезда»

Впрочем, следует отметить, что большого отличия непосредственно в процедурах извлечения и отгрузки нефти между морскими и сухопутными буровыми нет. К примеру, основные компоненты платформы стационарного типа на море идентичны элементам буровой вышки на суше.

Морские буровые характеризуются в первую очередь автономностью работы. Для достижения такого качества установки оснащаются мощными электрогенераторами и опреснителями воды. Пополнение запасов платформ осуществляется при помощи судов обслуживания. Кроме того, морской транспорт задействуется и с целью перемещения конструкций к точкам работы, в спасательных и противопожарных мероприятиях. Естественно, транспортировка полученного сырья производится при помощи трубопроводов, танкеров или плавающих хранилищ.

Технология морской добычи

На современном этапе развития отрасли при небольших расстояниях от места добычи до побережья бурятся наклонные скважины. При этом иногда применяется передовая разработка - управление дистанционного типа процессами бурения горизонтальной скважины, что обеспечивает высокую точность контроля и позволяет отдавать команды буровому оборудованию на расстоянии в несколько километров.

Глубины на морской границе шельфа как правило составляют порядка двухсот метров, однако иногда доходят до полукилометра. В зависимости от глубин и удалённости от побережья при бурении и извлечении нефти применяются разные технологии. На мелководных участках сооружаются укреплённые основания, своеобразные искусственные острова. Они и служат основой для установки бурильного оборудования. В ряде случае компании-операторы окантовывают дамбами участок работы, после чего из полученного котлована откачивается вода.

Если расстояние до берега составляет сотни километров, то в этом случае принимается решение о строительстве нефтяной платформы. Стационарные платформы, наиболее простые в конструкции, возможно использовать только на глубинах в несколько десятков метров, мелководье вполне позволяет закрепить конструкцию с помощью бетонных блоков или свай.

Стационарная платформа ЛСП-1

При глубинах порядка 80 метров применяются плавучие платформы с опорами. Компании на более глубоких участках (до 200 метров), где закрепление платформы проблематично, применяют полупогружные буровые установки. Удержание таких комплексов на месте осуществляется при помощи системы позиционирования, состоящей из подводных двигательных систем и якорей. Если речь идёт о сверхбольших глубинах, то в этом случае задействуются буровые суда.

Буровое судно Maersk Valiant

Скважины обустраиваются как одиночным, так и кустовым методами. В последнее время начали использоваться передвижные основания для бурения. Непосредственно бурение в море производится с использованием райзеров - колонн из труб большого диаметра, которые опускаются до дна. После завершения бурения на дне устанавливаются многотонный превентор (противовыбросная система) и устьевая арматура, что позволяет избежать утечки нефти из новой скважины. Также запускается оборудование для контроля состояния скважины. Закачивание нефти на поверхность после начала добычи осуществляется по гибким трубопроводам.

Применение разных систем добычи в море: 1 - наклонные скважины; 2 - стационарные платформы; 3 - плавучие платформы с опорами; 4 - полупогружные платформы; 5 - буровые суда

Сложность и высокотехнологичность процессов освоения морских участков очевидна, даже если не вдаваться в технические детали. Целесообразно ли развитие данного сегмента добычи, учитывая немалые сопутствующие сложности? Ответ однозначен - да. Несмотря на препятствия в освоении морских блоков и большие расходы в сравнении с работой на суше, всё же нефть, добытая в водах Мирового океана, востребована в условиях непрекращающегося превышения спроса над предложением.

Напомним, Россия и азиатские страны планируют активно наращивать мощности, задействованные в морской добыче. Такую позицию можно смело считать практичной - по мере истощения запасов «чёрного золота» на суше, работа на море станет одним из основных способов получения нефтяного сырья. Даже принимая во внимание технологические проблемы, затратность и трудоёмкость добычи на море, нефть, извлечённая таким образом, не только стала конкурентоспособной, но уже давно и прочно заняла свою нишу на отраслевом рынке.

Владимир Хомутко

Время на чтение: 6 минут

А А

Особенности морской добычи нефти и газа

Морская и газа, так же как извлечение других трудноизвлекаемых запасов углеводородного сырья (к примеру, разработка ), по прогнозам многих специалистов с течением времени станет преобладать, а затем и вовсе вытеснит добычу этих энергоресурсов на месторождениях традиционного вида, поскольку такие залежи уже сейчас серьезно истощены, а в не таком уж и далеком будущем будут совсем исчерпаны.

Нефть в море добывается главным образом с использованием весьма дорогостоящих и трудозатратных технологий, применяя при этом очень сложные технические сооружения, которые называются нефтяными платформами. О том, как добывают «черное золото» с морского и океанского дна, и пойдет речь в этой статье.

Постепенное истощение запасов углеводородов на традиционных месторождениях, расположенных на суше, с одной стороны, и наличие на морских и океанских шельфах огромных запасов этих энергоресурсов, с другой, привели к тому, что ведущие нефтедобывающие компании усилили работу по освоению морских промыслов. Первым и главным толчком к развитию этого сегмента нефтедобычи послужило введенное странами ОПЕК в период арабо-израильского конфликта нефтяное эмбарго, в 70-е годы прошлого столетия.

Подавляющее большинство специалистов сходятся во мнении, что предполагаемые запасы углеводородного сырья, расположенные в осадочных породах морского и океанского дна, составляют 70 процентов от всех имеющихся на планете запасов этих полезных ископаемых, что в количественном выражении составляется несколько сотен миллиардов тонн. Из всего этого количества около 60-ти процентов залежей расположены на шельфовых участках.

На данный момент из четырёхсот разведанных мировых нефтегазоносных бассейнов 50 процентов расположены не только на суше, но также захватывают шельфы близлежащих морей и океанов. В настоящее время активные разработки в мировом океане обхватывают примерно 350-т морских нефтяных месторождений, разбросанных по всему земному шару. Все эти месторождения относятся к шельфовым, а большая часть добычи ведется на глубинах, не превышающих 200 метров.

Современное развитие добывающих технологий делает разработку морских нефтяных и газовых залежей весьма затратным и технически сложным делом. Кроме того, такая добыча сопряжена с высокими рисками, связанными с внешними неблагоприятными факторами.

Эффективной и спокойной работе морских нефтяных платформ часто мешают высокая сейсмичность, наличие в северных широтах айсбергов и дрейфующих ледовых полей, сильные подводные течения, большие глубины, а также разного рода природные катаклизмы – смерчи, ураганы, подводные землетрясения и цунами.

Помимо перечисленных неблагоприятных факторов, бурному росту объемов морской нефтедобычи препятствует большая капиталоемкость обустройства таких промыслов (дороговизна оборудования, сложность и высокая стоимость платформ и так далее). Кроме того, суммы эксплуатационных расходов постоянно растут по мере увеличения глубины добычи, при которой повышается твёрдость и толщина пробуриваемых пород.

Также на эти затраты влияет удалённость промысла от берега и сложные донные рельефы на участках от берега до места добычи, по которым прокладываются трубопроводы. Много денег вкладывается в обеспечение безопасности работы платформы и предотвращение утечек в воды океана добываемого сырья.

- стоимость только самой буровой платформы, рассчитанной для эксплуатации на глубине до 45-ти метров, начинается от двух миллионов долларов США;

- оборудование, которое может работать на глубинах до 320-ти метров, обойдется добывающей компании уже в 30 миллионов долларов;

- средняя стоимость обустройства эксплуатационного основания для глубоководной нефтедобычи в акватории Мексиканского залива составляет 113 миллионов долларов США.

Далее идут эксплуатационные расходы. Так, эксплуатация нефтяной передвижной платформы на глубине пятнадцати метров стоит шестнадцать тысяч долларов США в сутки. При повышении глубины до сорока метров эта сумма вырастает до 21-ой тысячи. Если используется платформа самоходного типа, то её эксплуатация на глубине от 30-ти до 180-ти метров обходится в 1,5 – 7 миллионов долларов (в зависимости от глубины).

Такие высокие первоначальные и эксплуатационные расходы на разработку морских месторождений оправданы только в тех случаях, когда запасы таких месторождений отличаются большими, а лучше громадными объемами.

Также необходимо учитывать тот факт, что затратность нефтедобычи напрямую зависит от географического расположения таких месторождений.

К примеру, средняя стоимость работ, связанных с разведкой месторождения в акватории Персидского залива, составляет около 4-х миллионов долларов, на шельфе Индонезии эта сумма составляет 5 миллионов, а в акватории Северного моря эти затраты возрастают до 11-ти миллионов долларов США.

Кроме того, лицензии на разработку морских месторождений тоже стоят совсем недешево – почти в два раза дороже, чем лицензия на разработку сухопутного промысла.

Нефтяные платформы. Разновидности и особенности устройства

Основная добыча нефти из месторождений, расположенных в Мировом океане, производится при помощи специальных технологических сооружений, называемых нефтяными платформами.

Это сложные и дорогостоящие инженерные комплексы, которые позволяют проводить как само бурение, так и непосредственную добычу углеводородов из горных пород морского дна.

Первой нефтяной платформой, которая была использована в прибрежных морских водах, была платформа, запущенная в 1938-ом году вблизи побережья штата Луизиана (Соединенные Штаты Америки).

Первая в мире именно морская добывающая платформа называлась «Нефтяные Камни». Её ввели в эксплуатацию в 1949-ом году на азербайджанском шельфе Каспийского моря.

Нефтедобывающие морские платформы бывают следующих типов:

- стационарного;

- свободно закреплённого;

- полупогружного (подтипы разведочный, буровой и добывающий);

- самоподъёмного бурового;

- тип с растянутыми опорами;

- тип плавучие нефтехранилища.

Стоит сказать, что различные типы таких платформ могут как относиться к какому-либо конкретному виду, так и быть комбинированными.

Выбор конкретного типа морской платформы производится с учетом конкретных задач, выполнение которых она должна обеспечивать, а также с учетом особенностей конкретного месторождения. Поэтому говорить о существовании каких-либо типовых платформ, производство которых можно было бы поставить на поток, не приходится.

Конструкция самой нефтяной платформы представляет собой четыре основных элемента:

Корпус представляет собой треугольный или четырёхугольный понтон, который опирается на шесть колонн. На плаву вся конструкция держится за счёт того, что сам понтон наполнен воздухом.

Палуба предназначена для размещения бурильных труб, подъёмных кранов и механизмов, а также вертолётной площадки.

Буровая вышка, как понятно из названия, предназначена для опускания бурового инструмента на морское дно и его обратный подъем в случае возникновения такой необходимости.

Якорная система удерживает весь технологический комплекс на месте. Она состоит из девяти лебёдок, расположенных на бортах платформы, системы стальных тросов и крепящихся к ним якорей. Вес одного якоря может достигать 13-ти тонн.

Типы нефтедобывающих морских платформ

Стабилизацию современных нефтяные платформ в заданном месте в настоящее время обеспечивают не только сваи и якоря, но и применение передовых технологий позиционирования. Платформа может оставаться заякоренной в одной и той же точке в течение нескольких лет, и все это время она должна выдерживать переменчивые морские погодные условия.

Работу бура, выполняющего разрушение донных пород, контролируют специальные подводные роботы. Бур собирается из отдельных стальных трубных секций, длина каждой из которых – 28-мь метров. Современные буры обладают широким спектром своих возможностей. Например, бур, используемый на платформе EVA-4000, может состоять из трёхсот трубных секций, что позволяет проводить бурение на глубину до 9,5 километров.

Строительство буровой платформы заключается в доставке на место предполагаемой добычи и последующего затопления основания плавучей конструкции. На этот своеобразном «фундаменте» затем надстраивают остальные необходимые компоненты.

Изначально такие платформы изготавливались при помощи сварки решетчатых башен, имеющих форму усеченной пирамиды, из металлических труб и профилей, которые затем намертво прибивали сваями к морскому или океанскому дну. На таких конструкциях впоследствии устанавливалось необходимое буровое или эксплуатационное оборудование.

Когда появилась необходимость разработки месторождений, расположенных в северных широтах, потребовались ледостойкие платформы. Это привело к тому, что инженерами были разработаны проекты сооружения кессонных оснований, фактически представляющих собой искусственные острова. Сам такой кессон заполняют балластом, в качестве которого, как правило, выступает песок. Ко дну моря такое основание прижимается под действием своего собственного веса, на который действуют силы гравитации.

Однако, со временем размеры морских плавучих сооружений стали увеличиваться, что вызывало необходимость пересмотреть особенности их конструкций. В связи с этим, разработчиками американской компании Kerr-McGee был создан проект плавучего объекта, имеющего форму навигационной вехи. Сама конструкция является цилиндром, нижняя часть которого заполнена балластом.

Днище этого цилиндра ко дню крепится с помощью специальных донных анкеров. Такое техническое решение дало возможность строительства достаточно надёжных платформ воистину гигантских размеров, которые используются для добычи нефтяного и газового сырья на сверхбольшой глубине.

Справедливости ради стоит сказать, что каких-либо принципиальных отличий между процессом извлечения углеводородного сырья и его последующей отгрузки между добывающими скважинами морского и сухопутного типа нет.

Например, основные элементы стационарной морской платформы совпадают с основными элементами сухопутного промысла.

Главная особенность морской буровой – это, в первую очередь, автономность её работы.

Чтобы достичь такой автономности, морские буровые установки оборудуют очень мощными электрическими генераторами, а также опреснителями морской воды. Запасы на удаленных от берега платформах возобновляются с помощью обслуживающих судов.

Также применение морского транспорта необходимо для доставки всей конструкции к месту добычи, в случае проведения спасательных и противопожарных мероприятий. Транспортировка добытого с морского дна сырья осуществляется посредством донных трубопроводов, а также с помощью танкерного флота или через плавающие нефтехранилища.

Современные технологии в случае, если место добычи расположено неподалеку от побережья, предусматривают бурение наклонно-направленных скважин.

В случае необходимости этот технологический процесс предусматривает применение передовых разработок, позволяющих дистанционно управлять буровыми процессами, чем обеспечивается высокая точность проводимых работ. Такие системы предоставляют оператору возможность отдавать буровому оборудованию команды даже с расстояния нескольких километров.

Глубины добычи на морском шельфе, как правило, находятся в пределах двухсот метров, в отдельных случаях достигая значения в полкилометра. Применение той или иной буровой технологии напрямую зависит от глубины залегания продуктивного слоя и удалённости места добычи от берега.

На участках мелководья, как правило, возводят укреплённые основания, представляющие собой искусственные острова, на которых впоследствии монтируется бурильное оборудование. В некоторых случаях на мелководье применяется технология, предусматривающая ограждение участка добычи системой дамб, что дает возможность получить огороженный котлован, из которого затем можно откачать воду.

В случаях, когда от места разработки до берега – сотня или более километров, без использования плавучей нефтяной платформы уже никак не обойтись. Самыми простыми по своей конструкции являются платформы стационарного типа, однако их можно применять только при глубине добычи несколько десятков метров, поскольку на таком мелководье есть возможность закрепить стационарную конструкцию при помощи свай или бетонных блоков.

Начиная с глубин около 80-ти метров, начинается использование плавучих платформ, оборудованных опорами. На участках с большими глубинами (до 200 метров) закрепить платформу уже становится проблематично, поэтому в таких случаях используются буровые установки полупогружного типа.

На месте такие платформы удерживаются с помощью якорных систем и систем позиционирования, которые представляют собой целый комплекс подводных двигателей и якорей. Бурение на сверхбольших глубинах осуществляется с помощью специализированных буровых судов.

При обустройстве морских скважин применяется как одиночный, так и кустовой методы. В последние годы стали практиковать применение так называемых передвижных буровых оснований. Сам процесс морского бурения выполняется при помощи райзеров, которые представляют собой опускаемые до самого дна трубные колонны больших диаметров.

После того, как процесс бурения заканчивается, на дно ставится многотонный превентор, который представляет собой противовыбросную систему, а также устьевая арматура. Все это дает возможность предотвратить утечки добываемого сырья из пробуренной скважины в открытые воды. Кроме того, обязательно устанавливается и запускается контрольно-измерительное оборудование, следящее за текущим состоянием скважины. Сам подъем нефти на поверхность производится при помощи системы гибких шлангов.

Как становится понятно, сложность и высокий уровень технологичности процессов по освоению морских месторождений – очевидны (даже без углубления в технические детали таких процессов). В связи с этим возникает вопрос: «Является ли такая сложная и затратная нефтедобыча целесообразной?» Однозначно – да. Здесь основными факторами, говорящими в её пользу, являются постоянно растущий спрос на нефтепродукты при постепенном истощении сухопутных месторождений. Все это перевешивает затратность и сложность такой добычи полезных ископаемых, поскольку сырье востребовано и окупает затраты на свою добычу.

В настоящее время Россия и некоторые азиатские страны в ближайшем будущем планируют нарастить мощности в морской добыче углеводородов. И обусловлено это чисто практической стороной вопроса, поскольку многие российские месторождения имеют высокую степень выработанности, и пока они приносят доход, необходимо обустройство альтернативных месторождений с большими запасами сырья, чтобы впоследствии безболезненно перейти на морскую добычу.

Несмотря на существующие технологические проблемы, высокие трудозатраты и большие капитальные вложения, извлеченная с морского и океанского дна нефть уже сейчас является конкурентоспособным товаром и прочно занимает свою нишу на мировом рынке углеводородного сырья.

Самой большой нефтяной платформой в мире считается размещенная в Северном море норвежская платформа под названием «Тролл-А». Её высота составляет 472 метра, а общая масса – 656 тысяч тонн.

В Соединенных Штатах датой начала американской морской нефтедобычи считают 1896-ой год, а её основателем – калифорнийского нефтяника по фамилии Уильямс, который уже в те годы бурил скважины, используя построенную им собственноручно насыпь.

В 1949-ом году на расстоянии 42 километра от Апшеронского полуострова, на металлических эстакадах, которые были возведены для нефтедобычи со дна Каспийского моря, построили целый поселок, который был назван «Нефтяные Камни». В этом поселке обслуживающие работу промысла люди жили по нескольку недель. Эта эстакада (Нефтяные Камни) даже появилась в одном из фильмов «Бондианы», который назывался «И целого мира мало».

С появлением плавучих буровых платформ появилась необходимость обслуживания их подводного оборудования. В связи с этим стало активно развиваться глубоководное водолазное оборудование.

Для быстрой герметизации нефтяной скважины в случае возникновения аварийных ситуаций (к примеру, если шторм бушует такой силы, что буровое судно на месте удержать не удается), используется превентер, который представляет собой своеобразную пробку. Длина такой «пробочки» может доходить до 18-ти метров, а весить такой превентер может до 150-ти тонн.

Основным побудительным мотивом к развитию морской нефтедобычи стал мировой нефтяной кризис 70-х годов прошлого столетия, спровоцированный эмбарго, наложенным странами ОПЕК на поставку черного золота западным странам. Такие ограничения вынудили американские и европейские нефтяные компании искать альтернативные источники нефтяного сырья. Кроме этого, освоение шельфа стало вестись более активно с появлением новых технологий, которые уже в то время позволяли производить морское бурение на больших глубинах.

Самая большая в мире морская буровая платформа Troll

Начало разработке шельфа Северного моря было положено в момент открытия у голландского побережья газового месторождения под названием Гронинген (1959-ый год). Интересно, что название этого месторождения привело к появлению нового экономического термина – эффект Гронингена (по-другому – «голландская болезнь»). Суть этого термина с экономической точки зрения – значительное удорожание национальной валюты, которое произошло из-за резкого увеличения объемов экспортных поставок газа, что крайне негативно отразилось на прочих отраслях экономики, связанной с экспортно-импортными операциями.

Нет соответствующих видео

Хотя количественные оценки экспертов относительно объема запасов морского сырья расходятся, тем не менее неоспоримым является тот факт, что многие из редко встречающихся на материке минералов в больших количествах растворены в морской воде, лежат на дне моря или покоятся под ним. Интенсивная добыча сырья из недр моря, прежде всего нефти и природного газа на континентальном шельфе, а также в полярных областях, началась только в последние годы. Первым этапом освоения морских месторождений нефти и газа является поисковое бурение в открытом море, которому предшествуют сейсмические исследования, проводимые с научно-исследовательских судов. Если поисковое бурение дает положительные результаты, то на следующем этапе осуществляется промысловое бурение. Независимо от вида бурения и типа бурового оборудования к месту проведения работ с материка необходимо доставлять большое количество материалов, топлива, пресной воды, а также рабочих. Причем объем и сроки доставки должны быть согласованы с графиком работы дорогостоящей буровой установки.

Добыча нефти и газа в море ведет к дальнейшей специализации судов снабжения

Для обеспечения этих перевозок потребовался целый ряд судов снабжения различных типов. Одну из групп образуют суда снабжения морских буровых платформ. Эти суда дедвейтом до 1000 т обеспечивают преимущественно доставку труб, топлива и пресной воды. Следующую группу составляют суда снабжения дедвейтом от 1000 до 3000 т, дополнительно оснащенные грузоподъемными средствами. Поскольку эти суда используют также для монтажных работ на морских буровых установках, грузоподъемность, вылет и высота подъема их крановых устройств должны быть весьма велики, так как для защиты от волн буровые платформы располагают на большой высоте (до 25 м) над уровнем моря. Эта же группа судов осуществляет снабжение специальных судов, занимающихся укладкой подводных трубопроводов. Постоянное пополнение труб на судах-трубоукладчиках является задачей крупных судов снабжения. Специальную группу образуют крановые суда. В отличие от обычных плавучих кранов, используемых для перевалки грузов в морских портах, крановые суда могут работать при сильном волнении. Эти суда дедвейтом до 3000 т предназначены в основном для монтажа морских буровых установок.

Морские буровые платформы

1 - стационарная платформа; 2 - погружная платформа; 3 - плавучая буровая установка; 4 - бурильное судно

В настоящее время в мире насчитывается более 2000 судов снабжения, что убедительно показывает растущее значение судов этого типа. Что касается самих морских буровых платформ, то выбор их типа зависит в первую очередь от глубины моря в месте бурения. Различают следующие типы платформ:

Стационарные буровые на сваях, которые можно применять только на небольших глубинах;

Самоподъемные платформы с выдвижными опорами-ногами, опирающимися о грунт во время бурения; по окончании буровых работ опоры поднимаются и платформа буксируется к новому месту работ; морские буровые платформы такого типа пригодны для эксплуатации при глубине примерно до 100 м;

Полупогружные платформы и буровые суда, сохраняющие стабилизированное положение во время бурения с помощью якорей либо специальных систем динамического удержания; они могут работать при глубине моря от 400 до 1500 м.

Добыча твердого минерального сырья со дна моря (слева направо): многочерпаковым земснарядом; землесосом; грейферным земснарядом; гидравлическим способом с помощью погружного насоса; длинным бесконечным канатом с черпаками; гидравлическим способом; гидропневматическим способом (эрлифтом)

Погружные и плавучие морские буровые платформы имеют очень большие размерения, что порождает многочисленные проблемы. Производственная площадь морских платформ уже достигла порядка 10 тыс. м2, а максимальный размер по высоте, включая буровую вышку, - 120 м. Подобные и даже большие габариты имеют платформы, предназначенные для сбора и передачи нефти, добытой из морских месторождений. Здесь выкристаллизовалось два варианта. В первом из них предусматривается применение легкой платформы или больших буев, связанных трубопроводом со скважиной на дне моря. Они служат также для размещения энергетической установки, питающей насосные агрегаты. Добытая нефть поступает на баржи, пришвартованные у пункта передачи нефти. Нефть отвозится либо на баржах с помощью буксиров-толкачей, либо на обычных танкерах. Во втором варианте предполагается использовать лежащие на дне моря нефтяные резервуары, которые будут обслуживаться, вероятно, подводными танкерами. Эти резервуары одновременно явятся фундаментом для расположенных над поверхностью моря электростанции и пункта передачи нефти. При небольшой глубине и малых расстояниях до материка нефть от морского нефтехранилища можно доставлять с помощью подводного нефтепровода. Наряду с описанными специальными транспортными средствами и буровыми установками, для которых термин «судно» уже нельзя счесть приемлемым, при освоении нефтяных и газовых месторождений на континентальном шельфе находит применение такое новое оборудование, как обитаемые подводные аппараты для проведения монтажных работ под водой, плавучие установки для сжижения природных газов, мощные морские буксиры, кабеле- и тросоукладчики, пожарные суда. Потребность в специальном оборудовании растет даже быстрее, чем число морских буровых платформ, в связи с освоением месторождений, расположенных далеко в море.

Большое внимание уделяется добыче минерального сырья с морского дна. В настоящее время в прибрежных районах добывают цинк, известняк, бариты и прежде всего гравий и песок. Много усилий прилагается для организации добычи находящихся на дне морей в больших количествах железомарганцевых конкреций, а также рудосодержащих илов и наносов. После завершившейся успехом американской экспедиции на научно-исследовательском судне «Челленджер» в 1973-1976 гг. - тогда удалось извлечь со дна Тихого океана первые марганцевые конкреции - появилось множество как неосуществимых, так и удачных проектов освоения этих громадных месторождений. Решающей в данном случае, независимо от вида разрабатываемого месторождения, является проблема подъема добытого сырья с больших глубин. С целью ее разрешения были предложены модификации хорошо зарекомендовавших себя на небольших глубинах многочерпаковых и грейферных земснарядов. По экономическим соображениям наиболее целесообразным представляется применение принципа многочерпакового земснаряда. В Японии проводятся опыты по использованию полипропиленового каната с прикрепленными к нему ковшами. При помощи этого бесконечного каната ковши, заполненные добытым сырьем, поднимаются на специальное судно. Затем ковши опускаются, волокутся по морскому дну, наполняются марганцевыми конкрециями и снова поднимаются на судно. Диаметр конкреций может достигать примерно 10 см. Очень перспективным представляется рефулерный способ, согласно которому добытое сырье во взвешенном состоянии будет подниматься вверх по вертикальной трубе, а несущей средой явится либо вода, либо водовоздушная смесь. Пока в качестве плавучих баз для добычи минеральных ресурсов используются переоборудованные суда. Но в будущем предполагается вести работы со специальных плавучих сооружений, подобных морским буровым платформам. В отличие от последних такие сооружения в процессе работы будут непрерывно передвигаться по строго намеченному пути. Их размеры будут существенно увеличены ввиду большей массы установленного на них оборудования. Энергоемкость подобного производства потребует мощных энергетических установок и больших запасов топлива. Именно поэтому здесь открываются широкие возможности для принятия нетрадиционных решений. Создание подобных комплексов по добыче морского минерального сырья, состоящих из добывающих и добывающе-перерабатывающих судов, судов снабжения, а также транспортных судов, явится важным полем деятельности судостроения и судоходства будущего.