Восстановление винтовых пар. Все о швп Спиральный пар

Шарико-винтовые пары

Концы винта обычно закрепляются на подшипниковых опорах, а гайка соединена с перемещаемым узлом. Когда винт вращается, гайка линейно перемещается по винту вместе с полезной нагрузкой. Но существуют и шарико-винтовые пары с вращающейся гайкой – в такой конструкции винт линейно перемещается относительно гайки.

В отличие от передачи винт-гайка, шарико-винтовой привод содержит элементы качения (шарики), которые передают механическую энергию между гайкой и винтом. Это обеспечивает ШВП значительные преимущества:

- КПД может превышать 80%

- требуемые мощность и крутящий момент приводных двигателей намного меньше

- интенсивность износа минимизирована

- срок службы намного больше, чем у винтовых передач скольжения, и может быть определен вычислением усталости при качении

- меньший нагрев способствует непрерывной работе

Однако из-за малого коэффициента трения ШВП подвержены скатыванию, особенно при большом шаге резьбы. Поэтому в некоторых случаях требуется использование тормозного устройства для предотвращения самопроизвольного движения механизма.

Однако из-за малого коэффициента трения ШВП подвержены скатыванию, особенно при большом шаге резьбы. Поэтому в некоторых случаях требуется использование тормозного устройства для предотвращения самопроизвольного движения механизма.

Диапазон основных характеристик шарико-винтовых передач:

- Номинальный диаметр винта – от 6 до 150 мм

- Динамическая грузоподъемность – от 1,9 до 375 кН

- Статическая грузоподъемность – от 2, 2 до 1250 кН

- Линейная скорость – до 110 м/мин.

Важным параметром также является шаг резьбы. Чем он больше, тем выше максимальная линейная скорость, но ниже точность позиционирования и осевое усилие.

Мы предлагаем обширный ассортимент прецизионных ШВП с катаными и шлифованными винтами. Доступны и соответствующие аксессуары – фланцевые гайки и подшипниковые опоры.

Катаные шарико-винтовые передачи

Использование высокотехнологичного оборудования при производстве катаных винтов позволило добиться почти таких же характеристик и точности, как и у шлифованных, но с меньшими затратами. Стандартным является класс точности G9, согласно ISO 286-2:1988. Начиная с номинального диаметра 20 мм, катаные винты производства SKF соответствуют точности G7. По запросу доступны винты с точностью G5 по ISO 3408-3:2006, соответствующей точности G5 шлифованных винтов, предназначенные для позиционирования.

- Миниатюрные шарико-винтовые пары (с номинальным диаметром от 6 мм, внешней или внутренней рециркуляцией шариков) – компактная, эффективная система привода.

- Большая часть миниатюрных ШВП доступна в исполнении из нержавеющей стали.

- Катаные шарико-винтовые передачи большего номинального диаметра (от 16 до 63 мм) доступны с различными видами гаек, с осевым зазором или без, с преднатягом – как для обычного использования в приводе, так и в точном позиционировании.

- Для этих винтов предлагается множество дополнительных аксессуаров, например, опциональные фланцы для гаек и подшипниковые опоры, обеспечивающие упрощение сборки готовой системы.

- Катаные шарико-винтовые пары с большим шагом обеспечивают высочайшие линейные скорости для специфических областей применения.

- SKF также предлагает ШВП с вращающимися гайками, обеспечивающими снижение инерции системы. Вы можете обратиться к нам для получения более подробной информации.

Как сделать правильный выбор?

В широком ассортименте шлифованных шарико-винтовых передач SKF вы наверняка найдете именно то, что нужно в конкретном случае:

- Метрические и дюймовые

- Гайка DIN или цилиндрическая фланцевая

- Внутренние или наружные возвратные каналы

- Фланец посередине гайки или с одного из торцов

- Гайка с осевым зазором, без зазора, с преднатягом

- Одинарная или двойная гайка

- Стандартная обработка концов винта или по требованиям заказчика

- Возможно изготовление гайки под заказ

- Опционально – вал с заплечиками, вырезанными из металлической пластины

Каталоги SKF по шарико-винтовым передачам

|

|

|

Роликовинтовые пары (передачи, приводы) SKF

Ролико винтовые передачи - новый этап развития приводной техники.

Грузоподъемность передач винт-гайка качения практически всецело зависит от характеристик поверхностей в месте контакта элементов качения и винта: диаметра, числа точек контакта, твердости, обработки поверхности для обеспечения точности и следовательно равномерности распределения нагрузок между телами качения.

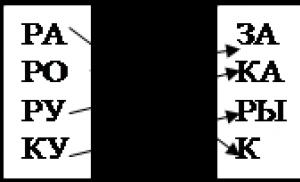

В шариковинтовых передачах нагрузка передается с гайки на винт через шарики, расположенные в канавках резбы. В ШВП с однозаходной резьбой размер шарика ограничен приблизительно 70% шага резьбы. В связи с этим, общая площадь контакта относительно мала в связи с ограниченностью числа полных витков шариков в гайке. Показать схему.

В роликовинтовых передачах нагрузка передается через рифленую поверхность всех цилиндрических роликов, что приводит к значительному увеличению числа точек контакта и общей площади контакта относительно ШВП. Показать схему.

Ролико винтовые передачи характеризуются:

Очень высокой грузоподъемностью (статическая нагрузка до 1500 тонн, динамическая нагрузка до 370 тонн)

- Очень высокой допустимой скоростью вращения (для РВП диаметром 48 мм - 3300 об/мин)

- Очень высокими допустимыми ускорениями (12000 рад/сек кв.)

- Долгим сроком службы даже при постоянной работе

- Высочайшей надежностью

- Хорошей сопротивляемостью агрессивным средам (пыль, песок, лёд)

- Хорошей сопротивляемостью ударным нагрузкам и вибрациям

- Прекрасной повторяемостью позиционирования (мин. шаг 0,6 мм)

Различают два типа ролико-винтовых передач.

(серии SR/BR/PR/HR) (показать устройство) выдерживают тяжелейшие нагрузки в агрессивных условиях тысячи часов, что делает их пригодными для использования в задачах с очень высокими требованиями к грузоподъемности и надежности. Очень прочная гайка способна выдерживать ударные нагрузки, а механизм синхронизации движения роликов сохраняет надежность даже при высоких скоростях. Большой шаг резьбы и симметричная конструкция гайки позволяют осуществлять линейные перемещения с высокими скоростями.

Планетарные роликовинтовые приводы применяются в протяжных станках, прессах, станках, сталелитейном производстве, производстве шин, для автоматизации погрузочно-разгрузочных операций, военной авиации, танках, пусковых установках и пр.

(серии SV/BV/PV) (показать устройство)

позволяют получить высочайшую точность позиционирования благодаря использованию резьбы с малым шагом. Преимущества такой конструкции - минимизация входного момента и увеличение разрешения. Также отличаются высокой жесткостью.

Рециркуляционные ролико-винтовые приводы применяются в лабораторном и медицинском оборудовании, производстве бумаги, топографском оборудовании, телескопах, спутниках и пр.

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА РОЛИКО-ВИНТОВЫХ ПЕРЕДАЧ SKF

Серия планетарных ролико-винтовых пар SRC:

Серия планетарных ролико-винтовых пар SRC:

увеличить

Цилиндрические гайки с осевым люфтом

- Шаг резьбы от 4 до 42 мм

увеличить

Фланцевые гайки с осевым люфтом

- Диаметры винтов от 8 до 210 мм

- Шаг резьбы от 4 до 42 мм

увеличить

BRC - цилиндрические гайки с устраненным осевым люфтом

- PRU - цилиндрические гайки с преднатягом

- Шаг резьбы от 2 до 42 мм

увеличить

BRF - фланцевые гайки с устраненным осевым люфтом

- PRK - фланцевые гайки с преднатягом

- Диаметры винтов от 8 до 64 мм

- Шаг резьбы от 4 до 36 мм

HRC – цилиндрические гайки с осевым люфтом

- HRF, HRP – фланцевые гайки с осевым люфтом

- Диаметры винтов от 60 до 210 мм

- Шаг резьбы от 15 до 40 мм

ISR – гайки с осевым люфтом

- IBR – гайки с устраненным осевым люфтом

- Диаметры винтов от 12 до 120 мм

- Шаг резьбы от 1 до 18 мм

SRR – фланцевые гайки с осевым люфтом

- BRR – фланцевые гайки с устраненным осевым люфтом

- Диаметры винтов от 25 до 60 мм

- Шаг резьбы от 5 до 30 мм

увеличить

SVC - цилиндрические гайки с осевым люфтом

- PVU – цилиндрические гайки с преднатягом

- Шаг резьбы от 0,6 до 5 мм

SVF - фланцевые гайки с осевым люфтом

- PVK - фланцевые гайки с преднатягом

- Диаметры винтов от 8 до 125 мм

- Шаг резьбы от 0,6 до 5 мм

1. Технические характеристики

Шариковые винты, например NBS, отличаются строгим контролем качества, осуществленным во время каждого производственного процесса.

Высокая производительность винтов позволяет снизить крутящий момент до 70 % по отношению к традиционным трапецеидальным винтам, как в применениях общего назначения (превращение вращательного движения в поступательное движение), так и в специальных применениях (превращение поступательного движения во вращательное движение).

1.1 Геометрия контакта

Готическая арка создает значительную прочность винту, одновременно обеспечивая точность и низкие значения крутящего момента.

2. Параметры выбора шариковых винтов (с циркуляцией шариков) NBS

- Выбор шарикового винта (с циркуляцией шариков) обусловлен следующими параметрами:

- -Класс точности

- -Шаг резьбы

- -Номинальный срок службы

- -Способ крепления

- -Критическая скорость вращения

- -Жесткость

- -Рабочая температура

- -Смазка

2.1 Класс точности

В наличии имеются шариковые винты (с циркуляцией шариков) NBS со следующими классами точности:

СО. С1 . С2 . С3 . С5 . С7 . С10

Каждый класс точности обусловлен следующими параметрами:

Е. е. езоо. е2∏

Приведенный ниже график предоставляет описание их значений.

| Термин | Ссылка | Определение |

| Компенсация длины хода | Т | Компенсация длины хода -разница между теоретической и номинальной длиной хода;

небольшое значение компенсации (если сопоставляется с номинальным ходом) часто необходимо для компенсации удлинения вызванного увеличением температуры или внешними нагрузками. Если в данной компенсации нет необходимости - теоретический ход равен номинальному. |

| Фактическая длина хода | - | Фактическая длина хода - это осевое смещение между винтом и гайкой. |

| Средняя длина хода | - | Средняя длина хода - это прямая линия, которая наибольше приближается к фактической длине хода;

средняя длина хода представляет собой наклон фактической длины хода. |

| Отклонение средней длины хода | Е | Отклонение средней длины хода - это разница между

средней и теоретической длиной хода. |

| Изменение хода | е езоо e2п |

Изменениями хода называется полоса с двумя параллельными линиями средней длины хода.

Максимальный диапазон изменений на длине хода. Диапазон изменений, замеренный на длине обычной части хода равной 300мм. Ошибка биения, диапазон изменений при одном обороте (2 радиана). |

| Класс точности | С0 | С1 | С2 | С3 | С5 | С7 | С10 | |||||||

| Длина хода [мм] |

от: | до: | ±Е | е | ±Е | е | ±Е | е | ±Е | е | ±Е | е | е | е |

| 100 | 3 | 3 | 3.5 | 5 | 5 | 7 | 8 | 8 | 18 | 18 | ±50/ 300mm |

±210/ 300mm |

||

| 100 | 200 | 3.5 | 3 | 4.5 | 5 | 7 | 7 | 10 | 8 | 20 | 18 | |||

| 200 | 315 | 4 | 3.5 | 6 | 5 | 8 | 7 | 12 | 8 | 23 | 18 | |||

| 315 | 400 | 5 | 3.5 | 7 | 5 | 9 | 7 | 13 | 10 | 25 | 20 | |||

| 400 | 500 | 6 | 4 | 8 | 5 | 10 | 7 | 15 | 10 | 27 | 20 | |||

| 500 | 630 | 6 | 4 | 9 | 6 | 11 | 8 | 16 | 12 | 30 | 23 | |||

| 630 | 800 | 7 | 5 | 10 | 7 | 13 | 9 | 18 | 13 | 35 | 25 | |||

| 800 | 1000 | 8 | 6 | 11 | 8 | 15 | 10 | 21 | 15 | 40 | 27 | |||

| 1000 | 1250 | 9 | 6 | 13 | 9 | 18 | 11 | 24 | 16 | 46 | 30 | |||

| 1250 | 1600 | 11 | 7 | 15 | 10 | 21 | 13 | 29 | 18 | 54 | 35 | |||

| 1600 | 2000 | 18 | 11 | 25 | 15 | 35 | 21 | 65 | 40 | |||||

| 2000 | 2500 | 22 | 13 | 30 | 18 | 41 | 24 | 77 | 46 | |||||

| 2500 | 3150 | 26 | 15 | 36 | 21 | 50 | 29 | 93 | 54 | |||||

| 3150 | 4000 | 30 | 18 | 44 | 25 | 60 | 35 | 115 | 65 | |||||

| 4000 | 5000 | 52 | 30 | 72 | 41 | 140 | 77 | |||||||

| 5000 | 6300 | 65 | 36 | 90 | 50 | 170 | 93 | |||||||

| 6300 | 8000 | 110 | 60 | 210 | 115 | |||||||||

| 8000 | 10000 | 260 | 140 | |||||||||||

| 10000 | 12500 | 320 | 170 | |||||||||||

| Класс точности | С0 | С1 | С2 | СЗ | С5 | С7 | С10 |

| е зоо | 3.5 | 5 | 7 | 8 | 18 | 50 | 210 |

| e 2π | 2.5 | 4 | 5 | 6 | 8 |

2.2 Преднатяг и осевой зазор

Преднатяг и осевой зазор шариковых винтов NBS указаны в приведенной ниже таблице.

| Класс преднатяга | Р0 | Р1 | Р2 | РЗ | РА |

| Осевой зазор | Да | Нет | Нет | Нет | Нет |

| Преднатяг | Нет | Нет | Легкий | Средний | Сильный |

В приведенных ниже таблицах перечисляются основные указания при выборе класса точности, преднатяга и осевого зазора шариковых винтов (с циркуляцией шариков) NBS.

| Класс точности | Преднатяг и осевой зазор | Тип гайки | Тип ходового винта |

| С 10 | РО (с осевым зазором) | Одинарная | Накатанный |

| С 7 | Р1 или РО | По требованию | Накатанный или выпрямленный |

| С 5 | По требованию; стандартный 0TNBS-P2 |

По требованию | ошибки шага |

| С 3 | По требованию; стандартный 0TNBS-P2 |

По требованию | Выпрямленный, с сертификатом контроля ошибки шага |

| Модель | Одинарная гайка | Двойная гайка |

| 1605 | 1 ± 3 N | 3 ± 6 N |

| 2005 | 1 ± 3 N | 3 ± 6N |

| 2505 | 2 ± 5 N | 3 ± 6N |

| 3205 | 2 ± 5 N | 5 ± 8N |

| 4005 | 2 ± 5 N | 5 ± 8N |

| 2510 | 2 ± 5 N | 5 ± 8N |

| 3210 | 3 ± 6 N | 5 ± 8N |

| 4010 | 3 ± 6 N | 5 ± 8N |

| 5010 | 3 ± 6 N | 8 ± 12 N |

| 6310 | 6 ± 10 N | 8 ± 12 N |

| 8010 | 6 ± 10 N | 8 ± 12 N |

2.3 Шаг резьбы

Выбор шага винта зависит от следующей формулы:

где:

Ph = шаг винта [мм]

Vmax = максимальная скорость перемещения системы [м/мин]

n

mах = максимальный режим вращения винта [мин 1]

В том случае, если результатом уравнения не является целый результат, следует выбрать округленную в большую сторону величину, выбирая между имеющимися в наличии шагами.

Учитывая возможную переменность осевых нагрузок, вызванную, например, наличием сил инерции, следует рассчитать значение нагрузки обозначенное, как “средняя динамическая нагрузка Pm”, определяющая одинаковые коэффициенты переменных нагрузок.

2.4.1 Средняя динамическая нагрузка

Для расчета шарикового винта подверженного переменным условиям работы, используются средние значения Рm и n

m:

Р m = средняя динамическая осевая нагрузка[N]

n

m = средняя скорость [мин -1 ]

При условиях непрерывной нагрузки и переменной скорости можно достигнуть следующих значений:

При условиях переменной нагрузки и непрерывной скорости можно достигнуть следующих значений:

При условиях переменной нагрузки и переменной скорости можно достигнуть следующих значений:

Выбор винта в зависимости от воздействующих и (или) востребованных сил тяги обусловлен следующими величинами:

Выбор винта в зависимости от воздействующих и (или) востребованных сил тяги обусловлен следующими величинами:

- Статическая нагрузочная способность Соа

- Динамическая нагрузочная способность Са

Нагрузочная статическая способность Соа (или коэффициент нагрузочной способности) определяется в качестве нагрузки постоянной интенсивности, действующей на ось винта, который, в точке максимального воздействия между соприкасающимися частями, устанавливает остаточную деформацию, равную 1/10000 диаметра тела качения.

Значения Соа приведены в размерных таблицах.

2.5.1 Коэффициент статического запаса прочности a s Коэффициент статического запаса прочности a s (или фактор статического запаса прочности) определяется следующим уравнением:

2.5.2 Коэффициент твердости f H

Коэффициент твердости учитывает поверхностную твердость дорожек качения:

где:

твердость дорожек HsV10 = фактическая твердость дорожек качения, выраженная в единицах по Виккерсу с испытательной нагрузкой равной 98.07 N

700HV10 = твердость, равная 700 единицам по Виккерсу при испытательной нагрузке равной 98.07 (700HV10 ≈ 60 HRC)

2.5.3 Коэффициент точности f ac

Коэффициент точности учитывает допуски обработки винта, а значит и класс точности, соответствующий стандарту.

В таблице приведены некоторые примеры.

Необходимость в коэффициенте статического запаса прочности a s > 1 свызвана возможным наличием ударов и (или) вибраций, пусковых и остановочных моментов, случайных нагрузок, которые могут привести к неисправности системы.

В приведенной ниже таблице указаны значения коэффициента статического запаса прочности с учетом типа применения.

Нагрузочной динамической способностью Са (или коэффициентом динамической нагрузки) является постоянная интенсивная динамическая нагрузка, действующая на ось винта, определяющая срок службы 10 6 оборотов.

Значения С а приведены в размерных таблицах.

2.7 Номинальный ресурс L

Номинальный ресурс L (это теоретический пробег,выполненный, по крайней мере, 90% показательного количества одинаковых шариковых винтов (с циркуляцией шариков), подверженных одинаковым условиям нагрузкам, не проявляя признаков усталости материала) определяется следующими условиями:

- Гайка без преднатяга

- Гайка с преднатягом

2.7.1 Гайка без преднатяга

Для шариковых винтов (с циркуляцией шариков) с гайкой без преднатяга, расчет номинального ресурса, выраженный в числе оборотов, определяется следующей формулой:

![]()

где:

P m = средняя задействованная динамическая осевая нагрузка [N]

- Класс точности винта от 1 до 5

- Надежность до 90 %

где:

a 1 = коэффициент надежности

2.7.2 Коэффициент a 1

Коэффициент а 1 учитывает возможность непрогиба C%.

| C% | 80 | 85 | 90 | 92 | 95 | 96 | 97 | 98 | 99 |

| a 1 | 1.96 | 1.48 | 1.00 | 0.81 | 0.62 | 0.53 | 0.44 | 0.33 | 0.21 |

Следует заметить, что для С% = 90 a 1 = 1.00

2.7.3 Гайка с преднатягом

Действительность последующих формул обусловлена поддержанием постоянного преднатяга; в ином случае следует учитывать случай с гайкой без преднатяга.

Для шариковых винтов (с циркуляцией шариков) с гайкой с преднатягом, расчет номинального ресурса, выраженный в числе оборотов, определяется следующей формулой:

где:

L 10 = номинальный ресурс [обороты]

L 10 b - (С а /Pm 2) х 10 6

L 10a и L1 0b номинальные ресурсы для двух половинок гайки.

- Данное уравнение действительно в следующих случаях:

- Твердость дорожек качения = 60HRC

- Класс точности винта от 1 до 5;

- Надежность до 90 %.

В том случае, если условия эксплуатации не соответствуют приведенным выше условиям, следует использовать следующую формулу:

где:

L 10 = номинальный ресурс [обороты]

L 10 a = (C a /P m1) 3 X 10 6

L 10 b - (С а /Pm 2) х 10 6

a 1 = коэффициент надежности;

f ho = коэффициент твердости (см. коэффициент статического запаса прочности a s)

f ac = коэффициент точности (см. коэффициент статического запаса прочности a s)

P m1 и P m2 - средние осевые динамические нагрузки для двух половинок гайки;

Р r = сила преднатяга [N]

2.7.4 Номинальный срок службы в часах Lh

Имея L 10 (номинальныйресурс, выраженный в числе оборотов) можно рассчитать номинальный ресурс в часах работы L h ;

где:

L m = продолжительность работы [часы]

n m = средняя скорость вращения [мин -1 ]

![]()

m i = скорость [МИН -1 ]

qi = процентное распределение [%]

2.7.5 Номинальный срок службы в км Lkm

Имея L 10 (номинальный ресурс, выраженный в числе оборотов) можно рассчитать номинальный ресурс пройденного расстояния в км L km .

![]()

где:

L km =номинальный ресурс [км]

P h = шаг винта [мм]

В нижеследующей таблице приведены указания типического рабочего ресурса шарикового винта для применений общего назначения.

2.8 Способ крепления

Как правило, существуют следующие типы крепления шарикового винта:

Применяемый способ крепления - это функция условий применения, обеспечивающая жесткость и требуемую точность.

2.9 Критическая скорость вращения

Максимальная скорость вращения шарикового винта не должна превышать 80% критической скорости.

Критическая скорость вращения представляет собой точку, в которой винт начинает вибрировать, вырабатывая резонансный эффект, вызванный совпадением частоты вибрации с естественной частотой винта.

Значение критической скорости зависит от внутреннего диаметра ходового винта, способа крепления краев и длины свободной величины прогиба.

Критическая скорость измеряется следующей формулой:

где:

n cr = критическая скорость [мин -1 ]

f kn = коэффициент способа крепления

d 2 = внутренний диаметр ходового винта [мм]

l n = длина свободной величины прогиба [мм]

В зависимости от типа крепления, поставляются значения f kn:

где:

do = номинальный диаметр [м

м]

da = диаметр шариков [мм]

а = угол контакта (= 45)

Длина свободной величины прогиба l n определяется в зависимости от:

-Гайки без преднатяга

l n = расстояние между креплениями [мм] (в случае крепления “неразъемное - свободное", следует учитывать расстояние между свободным краем винта и гнездом)

-Гайка с преднатягома

l n = максимальное расстояние между половиной гайки и креплением [мм] (в случае крепления “неразъемное - свободное", следует учитывать максимальное расстояние между половиной гайки и свободным краем винта)

![]()

n mах = максимальная скорость вращения винта [обороты/мин]

Критическая нагрузка - это максимальная осевая нагрузка, которой может подвергаться винт, не нарушая стабильности системы; в том случае, если действующая на винт максимальная осевая нагрузка достигнет или превысит значение критической нагрузки, создается новая форма воздействия на винт, которое называется “пиковая нагрузка”, вызывающая дополнительный прогиб помимо простого сжатия.

Данное явление, связанное с эластичными свойствами компонента, становиться более чувствительным тогда, когда большая длина свободной величины прогиба винта будет иметь достойные внимание значения по отношению к ее разрезу. Значение критической нагрузки определяется следующей формулой:

где:

P cr = Критическая нагрузка [N]

f kp = коэффициент способа крепления

d 2 = внутренний диаметр ходового винта [мм] (см. критическую скорость)

l cr = длина свободной величины прогиба [мм]

В зависимости от типа крепления, поставляются значения fkp:

| Неразъемный - Неразъемный | f kр = 40.6 | |

| Неразъемный - Опорный | f kp = 20.4 | |

| Опорный - Опорный | f kp = 10.2 | |

| Неразъемный - Свободный | f kp = 2.6 | |

Для расчета критической нагрузки, значение la определяется максимальным расстоянием между половиной гайки и креплением.

Для большей безопасности, следует рассматривать максимально допустимую осевую нагрузку, как равную половине критической нагрузки:

![]()

P max = максимально допустимая осевая нагрузка [N]

2.11 Жесткость

Осевая жесткость системы перемещения оснащенной шариковым винтом определяется следующей формулой:

![]()

где:

К = осевая жесткость системы

Р = осевая нагрузка [N]

е = осевая деформация системы [µm]

Осевая жесткость системы К - это функция осевой жесткости отдельно взятых компонентов, которые ее составляют: ходовой винт, гайка, опоры, соединительные опорные элементы и гайка.

где:

K s = осевая жесткость ходового винта

K N = осевая жесткость гайки

К в = осевая жесткость опор

К н = осевая жесткость соединительный опорных элементов и гайки

2.11.1 Ks- Осевая жесткость ходового винта

Значение жесткости Ks - это функция системы крепления.

Способ крепления: Неразъемный - Неразъемный

где:

d 2 = внутренний диаметр (см. критическую скорость вращения)

l s = расстояние между средней осью двух креплений

Способ крепления: Неразъемный - Опорный

где:

d 2 = внутренний диаметр [мм] (см. критическую скорость)

l s = максимальное расстояние между средними осями крепления и гайкой [мм].

2.11.2 K N - Осевая жесткость гайки

Двойная гайка с преднатягом

где:

K = табличная жесткость

F pr = сила преднатяга [N]

Простая гайка без преднатяга

Значение K N определяется следующей формулой:

где:

P = осевая нагрузка [N]

C a = нагрузочная динамическая способность [N]

2.11.3 Кв - Осевая жесткость опор

Осевая жесткость опор винта обусловлена жесткостью подшипников.

В случае жестких радиальных шариковых подшипников с угловым контактом применяются следующие формулы:

где:

бв = осевая деформация подшипника

Q = нагрузка на каждый шарик [N]

β = угол контакта (45°)

d = диаметр шариков [мм]

N = число шариков

Жесткость соединительных опорных элементов и гаек является характеристикой станка, а значит, не зависит от системы винта, гайки, опор.

2.12 Рабочая температура

В случае крепления типа “неразъемный-неразъемный", следует учитывать возможное тепловое расширение, вызванное повышением температуры винта во время работы; такое расширение, если предусмотрено соответствующим образом, оказывает на систему действие дополнительной осевой нагрузки, которое может привести к неисправности работы системы. Для решения проблемы необходимо выполнить достаточный преднатяг винта.

![]()

где:

AL = изменения длины [мм] а = коэффициент теплового расширения

(11.7 х 10 -6 [°С -1 ])

L = длина винта [мм]

АТ = изменения температуры[°С]

2.13 Смазка

Для смазки шариковых винтов NBS нужно учитывать следующие указания.

2.13.1Смазывание жидким смазочным материалом

Следует предпочитать данный тип смазывания в случае эксплуатации на высоких скоростях вращений. Смазочные жидкие вещества, которые можно применить, наделены теми же характеристиками, как и вещества применяемые для смазки подшипников качения (от VG 68 до VG 460). Выбор вязкости - это функция рабочих характеристик и рабочей среды: температура, скорость вращения, действующие нагрузки; только для винтов с низким режимом вращения рекомендуется применять высокие классы вязкости (около VG 400).

В данном случае не нужно обращать особого внимания на техобслуживание за исключением постоянного обеспечения в системе смазочного масла (промежутки для осуществления повторной смазки являются более короткими, чем в установках, использующих консистентную смазку).

В любом случае следует соблюдать инструкции производителя жидкого масла.

2.13.2 Консистентная смазка

Смазывание консистентной смазкой предназначено для невысоких скоростей вращения.

При выборе консистентной смазки следует учитывать предписания, применяемые для смазывания подшипников качения; поэтому рекомендуется использование консистентной смазкой на основе литийного мыла, а не смазок с твердыми добавками (как, напр., MoS2 или графитные смазки), за исключением очень низких режимов вращения; однако рекомендуется придерживаться инструкций производителя консистентной смазки.

3. Момент и номинальная мощность

Для приблизительного расчета значений момента и мощности двигателя для преобразования вращательного движения в прямолинейное движение, нужно использовать данные формулы:

где:

Рmax = максимальная действующая нагрузка [Н]

Ph = шаг резьбы [мм]

ɳ v = механический кпд винта (ок. 0.9)

ɳ t = механический кпд трансмиссии двигателя - винта

(трансмиссия с зубчатыми колесами ɳ t = 0.95+0.98);

z = передаточное число двигатель - винт

В случае прямого соединения двигателя - винта, z=1 и ɳ 2 =1.

где:

Nm = номинальная мощность двигателя [кВт]

Mm = номинальный крутящий момент [Нм]

Пmах = максимальный режим вращения винта [мин]

z = передаточное число двигатель - винт(Птах X Z = П motor)

В случае преобразования прямолинейного движения во вращательное движение, имеется:

М r = момент нагрузки [Нм]

Р max = максимальная действующая нагрузка [Н]

P h = шаг резьбы [мм]

ɳ r = механический кпд (ок. 0.8

4. Примеры монтажа

| Код типа гайки | Направление винта |

Номинальный диаметр винта [мм] |

Шаг [мм] | Тип фланца | Код обработки | Класс точности |

Общая длина винта [мм] |

Код преднатяга |

||

| Одинарная или двойная |

Фланцевая или не фланцевая |

Тип | ||||||||

| V = одинарная W =двойная |

F = фланцевая C = фланцевая |

U I Е К М |

R = правое L = левое |

_ | - | N =без среза S = одинарный срез D = двойной срез |

С = Выпрямленный F = Накатанный |

С 0 С 1 С 2 С 3 С 5 С 7 С 10 |

- | Р0 Р1 Р2 РЗ Р4 |

6. Программа расчета NBS для шариковых винтов (с циркуляцией шариков)

В нашем интернет-магазине Вы можете приобрести самостоятельно

Или, обратившись к нашим специалистам по бесплатному номеру телефона 8 800 700 72 07

А также, отправив заявку на адрес электронной почты sale@сайт

Героторные пары

В этой статье хочется рассказать о принципе работы винтовых (или героторных) насосов. Насосы этого типа широко распространены в промышленности, а описание их работы встречается далеко не везде.

При одинаковом внешнем виде, эти насосы могут иметь совершенно разные рабочие параметры.

Попробуем разобраться, в чем отличие.

На рисунке представлен типовой винтовой насос в разрезе:

Где: 1. Подшипниковый узел, 2. Уплотнение вала, 3. Шарниры, 4. Тягя, 5. Винт (ротор), 6. Обойма (статор).

Героторной парой (рабочим органом винтового насоса), называют пару ротор-статор (или винт-обойма). При вращении ротора в статоре жидкость движется по спиралеобразному каналу статора. Таким образом, происходит перекачка жидкости.

Статор – это внутренняя n+1-заходная спираль, изготовленная, как правило, из эластомера (резины), нераздельно (либо раздельно) соединенного с металлической обоймой (гильзой).

Ротор – это внешняя n-заходная спираль, которая изготавливается, как правило, из стали с последующим покрытием или без него.

Стоит указать, что наиболее распространены в настоящее время агрегаты с 2-заходными статором и 1-заходным ротором, такая схема является классической практически для всех производителей винтового оборудования.

Важным моментом, является то, что центры вращения спиралей, как статора, так и ротора смещены на величину эксцентриситета, что и позволяет создать пару трения, в которой при вращении ротора внутри статора создаются замкнутые герметичные полости вдоль всей оси вращения. При этом количество таких замкнутых полостей на единицу длины винтовой пары определяет конечное давление агрегата, а объем каждой полости – его производительность.

Отличием насосов друг от друга как раз и является применение разных по геометрии героторных пар.

Существуют четыре основных типов героторных пар, которые принято обозначать буквами латинского алфаита: S, L, D, P.

В нашей стране и странах ближнего зарубежья, пока выпускают насосы только с парами S и L. Более сложные в изотовлении пары D и P делают только за границей, например в Германии.

Типы героторных пар:

1. Геометрия "S":

Витков: 1/2

Производительность:100%

Диффер. давление: 12 бар

Преимущества геометрии S:

очень плавная подача

компактные габариты несмотря на большое число ступеней

большая площадь сечения входа

низкая скорость потока/высокая всасывающая способность

возможна перекачка спрессованных частиц

перекачка больших частиц

Следует отметить, что обойма с геометрией "S" являтся "запирающей", т.е. через неё при остановленном насосе жидкость протекать не будет.

2. Геометрия "L":

Витков: 1/2

Производительность:200%

Диффер. давление: 6 бар

Преимущества геометрии L:

хорошие объёмные характеристики при длительном межремонтном периоде благодаря длинной линии контакта между ротором и статором

компактные габариты при высокой производительности

меньшая скорость трения

Обойма этого типа является "незапирающей". При остановленном насосе жидкость может протекать через героторную пару.

3. Геометрия "D":

Витков: 2/3

Производительность:150%

Диффер. давление: 12 бар

Преимущества геометрии D:

очень малые габариты при высоком давлении и производительности

почти безпульсационная перекачка

высокая точность дозации

4. Геометрия "P":

Витков: 2/3

Производительность:300%

Диффер. давление: 6 бар

Преимущества геометрии P:

компактные размеры при очень высокой производительности

почти отсутствует пульсация

высокая точность дозации

хорошие объёмные показатели, длительный межремонтный период благодаря длинной контактной линии между ротором и статором

Мы привели примеры геометрии героторных пар одинаковой длины. Из рисунков видно, что количество витков у пар "S" в два раза выше чем у пары "L" при одиноковой длине. Это сказывается на максимальном давлении героторной пары. Чем болье витков, тем выше максимальное давление.

Как можно заметить, каждая героторная пара выдает определенное максимальное давление (если рассматривать пары одной длины).

Возникает вопрос: что делать, если давление на выходе нужно большее (или меньшее), чем выдает та или иная пара.

В этом случае, увеличивают (уменьшают) длину героторной пары. Так, например, увеличение длины пары "S" в два раза, приводит к увеличению маквимального давления насоса в 2 раза, т.е. давление возрастет до 12 атмосфер.

Винтовые насосы также могут изготавливаться в различных исполнениях для работы в тех или иных условиях.

Варианты компоновки насосов:

1. Классическая горизонтальная компоновка с подшипниковой стойкой

2. Горизонтальная компоновка без подшипниковой стойки

3. Дополнительный подпорный шнек

4. Бункер и шнековый питатель

5. Дополнительный мецератор (измельчитель)

Видео работы бочкового винтового насоса