Сплав для седел моторов. Легко поддающийся механической обработке спеченный сплав на основе железа для вставных седел клапанов

Тарелки клапанов с наплавленными фасками. Технологический процесс восстановления тарелки клапана.

Клапаны. Ресурс клапанов автотракторных двигателей лимитируется главным образом износом его фаски, в результате чего в соединении седло - фаска клапана увеличивается глубина погружения его тарелки относительно поверхности головки блока цилиндров, что ведет к ухудшению экономических показателей двигателя: снижению мощности, повышению расхода топлива, масла и др. Фаску, как правило, восстанавливают шлифованием. При износе до размера менее номинального клапан приходится заменять новым или восстанавливать.

Быстрый износ фасок клапанов объясняется тем, что в процессе работы они подвергаются химическому и тепловому воздействию, и через фаску в 3-5 раз отводится больше теплоты, чем через стержень. Практически все клапаны поступающих в ремонт двигателей имеют износ по фаске тарелки.

В повышении прочности фасок вновь изготовляемых клапанов хорошо себя зарекомендовал способ наплавки сжатой дугой прямого действия на установке У-151, разработанной ИЭС им. Е. О. Патона. На заготовку клапаны укладывают литое кольцо, которое затем сплавляют сжатой дугой. Попытка перенести опыт этого способа для наплавки изношенных клапанов не дала положительных результатов. Это объясняется тем, что высота цилиндрического пояска тарелки клапана в результате износа уменьшается до 0,4-0,1 мм, и наплавка тонкой кромки фаски вследствие неравномерного прогрева головки клапана и наложенного присадочного кольца затруднена: происходит подгорание.

Эффективным способом восстановления клапанов является способ плазменной наплавки с подачей жаропрочных порошковых твердых сплавов на изношенную фаску. Для этого Малоярославецким филиалом ГОСНИТИ, ЦОКТБ и ВСХИЗО на базе станка У-151 по конструкции ИЭС им. Е. О. Патона была разработана установка ОКС-1192. Установка состоит из наплавочного полуавтомата в комплекте с балластным реостатом РБ-300, плазмотрона конструкции ВСХИЗО.

Техническая характеристика установки ОКС-1192

Типоразмеры наплавляемых клапанов (диаметр тарелки), мм 30-70

Производительность, шт/ч < 100

Расход газа, л/мин:

плазмообразующего <3

защитно-транспортирующего <12

Расход охлаждающей воды, л/мин >4

Вместимость порошкового питателя, м 3 0,005

Мощность, кВт 6

Габаритные размеры, мм:

установки 610X660X1980

шкафа управления 780X450X770

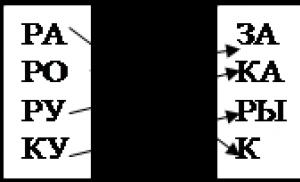

В случае отсутствия промышленной установки при необходимости восстановления клапанов ремонтные предприятия в состоянии собрать плазменную установку из отдельных готовых узлов на базе токарного станка по схеме, представленной на рис. 42. Клапан устанавливают на медную водоохлаждаемую форму, соответствующую размеру его тарелки, которая через подпятник и пару конических шестерен приводится во вращение от шпинделя токарного станка.

Рис. 42. Схема установки для плазменной наплавки клапанов:

1 - источник питания; 2 - дроссель; 3- вольфрамовый электрод; 4 - внутреннее сопло; 5 - защитное сопло; 6 - клапан; 7 - медная форма; 8, 16 -подшипники; 9 - корпус установки; 10 - водоподводящая трубка; 11, 12 - штуцеры; 13 - основание; 14 -стойка; 15, 17 - сальники; 18 - стопорный винт; 19, 20 - конические шестерни; 21 - цилиндр

Принцип действия установки ОКС-1192 и установки, собранной в условиях ремонтного предприятия, примерно одинаков и состоит в следующем. После подачи к плазмотрону охлаждающей воды (из водопроводной сети), плазмообразующего газа аргона (из баллона), электрической энергии (от источника питания) между вольфрамовым электродом и внутренним соплом плазмотрона с помощью осциллятора возбуждается косвенная сжатая дуга (плазменная струя). Затем из порошкового питателя транспортирующим газом - аргоном через защитное сопло горелки на фаску вращающегося клапана подается порошок и одновременно через балластный реостат подводится ток к клапану. Между электропроводимой плазменной струей и фаской клапана возникает сжатая дуга, которая расплавляет одновременно фаску клапана и наплавочный порошок, образуя плотные слои высокого качества (рис. 43).

Рис. 43. Тарелки клапанов с наплавленными фасками

Для наплавки фасок клапанов тракторных двигателей, имеющих большую массу, кроме рекомендованных, можно применять также порошковые твердые сплавы на железной основе ПГ-С1, ПГ-УС25 с добавлением к последним 6% Аl.

При выборе материала для наплавки клапанов следует руководствоваться тем, что хромоникелевые сплавы имеют более высокую жаростойкость и износостойкость, но они в 8-10 раз дороже твердых сплавов на железной основе и хуже обрабатываются.

Режимы плазменной наплавки фасок клапанов

Сила тока, А 100-140

Напряжение, В 20-30

Расход газа (аргона), л/мин:

плазмообразующего 1,5-2

транспортирующего (защитного) 5-7

Скорость наплавки, см/с 0,65-0,70

Расстояние от плазмотрона до фаски клапана, мм 8-12

Ширина слоя, мм 6-7

Высота слоя, мм 2-2,2

Глубина проплавления, мм 0,08-0,34

Твердость HRC наплавленного слоя сплавом:

ПГ-СР2, ПГ-СР3 34-46

ПГ-С1, ПГ-УС25 46-54

Технологический процесс восстановления тарелки клапана содержит следующие основные операции: мойка, дефектация, очистка торца и фаски от нагара, плазменная наплавка, механическая обработка, контроль. Механическую обработку клапанов выполняют в такой последовательности: зачистить торец тарелки клапана; обточить тарелку клапана по наружному диаметру в номинальный размер, обработать предварительно тарелку фаски; обработать фаску шлифованием под номинальный размер. Первые три операции выполняют на токарном станке резцами с твердосплавными пластинами. Применение плазменного способа наплавки позволило повысить износостойкость рабочей поверхности тарелки автомобильных клапанов в 1,7-2,0 раза по сравнению с износостойкостью новых.

Устанавливается в отверстия головки блока цилиндров, предназначенные для установки клапанов и перегонки через них топливовоздушной смеси и отработавших газов. Деталь запрессовывается в ГБЦ на заводе.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

Замена седел

Процедура замены состоит из двух ответственных процедур: удаления старых деталей и монтажа новых.

Удаление старых посадочных элементов

Замена седел клапанов выполняется на демонтированной ГБЦ с разобранным газораспределительным механизмом . Удалить старое кольцо можно с использованием сварочного аппарата, если материал, из которого оно изготовлено, позволяет это сделать.

Для выполнения процедуры изготавливается съемник седел клапанов — берется старый ненужный клапан, тарелку которого необходимо проточить до размеров внутреннего диаметра седла.

После этого полученный инструмент утапливают в посадочное место, не доходя до края 2-3 мм и «прихватывают» сваркой в 2-3 местах. После клапан вместе с металлическим кольцом выбивают с обратной стороны молотком.

Важно! Процедура с использованием сварки может привести к некоторой деформации посадочного места. При этом стандартные седла будут иметь слабое закрепление, что может привести к их самопроизвольному демонтажу в процессе работы мотора. Требуются кольца увеличенного диаметра, которые не продаются в магазинах, а изготавливаются на заказ.

Седло клапана, изготовленное из металлов, не подлежащих сварке, можно удалить путем вкручивания в него отрезка трубы, используемого как съемник седел клапанов. Для этого на внутренней поверхности кольца нарезается резьба. Аналогичную резьбу наносят на внешнюю поверхность подходящей по диаметру металлической трубы.

Берется старый клапан, который предварительно приваривают к торцу трубы в обратной положении. При этом ножка клапана проводится в предназначенное для нее отверстие, труба вкручивается в резьбу, после чего элемент удаляют постукиваниями по ножке.

Монтаж новых седел

Перед началом процедуры монтажа новых седел, посадочные места под них очищают от загрязнений. После ГБЦ следует равномерно нагреть до температуры, превышающей 100˚С. При этом металл расширяется, позволяя запрессовать кольцо.

Монтируемую деталь охлаждают с помощью жидкого азота. При его отсутствии можно использовать сочетание льда и ацетона, что позволяет снизить температуру металла до -70˚С. Размеры деталей подбирают таким образом, чтобы разница между диаметром посадочного места и кольца составляла не более 0.05-0.09 мм на холодных деталях.

Седло клапана запрессовывается с помощью специальной оправки или отрезка трубы подходящего диаметра. Деталь должна входить на посадочное место с небольшим усилием. При этом важно, чтобы кольцо встало без перекоса.

После запрессовки и остывания ГБЦ следует проверить, не болтается ли элемент на посадочном месте. Если зазор отсутствует, а замененный элемент плотно держится на своем месте, процедуру его замены можно считать оконченной. Далее требуется прирезка седел клапанов с использованием шарошек.

Важно! При стандартной процедуре замены тарелки всех клапанов оказываются посажены достаточно высоко. Однако некоторые специалисты рекомендуют обрабатывать фаски таким образом, чтобы выпускные клапаны сидели несколько глубже нормального положения. Седло впускного клапана при этом оставляют в штатном положении.

Ремонт седел

Ремонт седел клапанов выполняется при их естественном износе и неплотном прилегании тарелки к своему посадочному месту.

С целью восстановления геометрии колец применяются шарошки для седел клапанов - набор фрезерующих головок, позволяющих делать необходимые углы.

Шарошки могут использоваться в сочетании со специальным оборудованием. Однако оно является дорогостоящим. Поэтому в домашних условиях применяют ключ-трещотку с удлинителем. Правильно обработанные места имеют углы 30˚, 60˚ и 45˚. Обработка седел клапанов для создания каждого из них производится соответствующей фрезой.

Шлифовка седел клапанов не требует их нагрева или другой обработки. Проточку производят «насухую». В дальнейшем, в момент притирки, необходимо использовать специальную притирочную пасту. Для достижения лучшего результата притирку на новые седла рекомендуется производить вручную, а не с помощью дрели.

Еще одной разновидностью ремонта является проточка посадочных мест под ремонтные вставки. Для этого по вышеописанному алгоритму удаляют седла, после чего, специальным режущим инструментом протачивают места под них. Размер ремонтного места должен быть на 0.01-0.02 см меньше вставки. Монтаж производят после нагрева ГБЦ и охлаждение монтируемых элементов.

1Правильно произвести расточку самостоятельно можно попытаться на свой страх и риск. Однако, с учетом сложности процедуры и необходимой высокой точности работ, подобные манипуляции лучше производить в условиях квалифицированной автомастерской или авторемонтного завода.

В статье рассматривается вопрос о необходимости и целесообразности применения аустенитного мар-ганцовистого чугуна для седел клапанов ДВС, эксплуатирующихся на газомоторном топливе. Приводят-ся сведения о серийно выпускаемых седлах клапанов ДВС автомобилей, описываются наиболее распро-страненные сплавы для изготовления деталей седел, их недостатки, несовершенство сплавов, применяе-мых при эксплуатации, и причины низкого ресурса деталей такого типа. В качестве решения данной проблемы предлагается использовать аустенитный марганцовистый чугун. На основе многолетних ис-следований свойств марганцовистого чугуна было предложено использовать данный сплав для изготов-ления седел клапанов автомобильных двигателей с газомоторным топливом. Рассматриваются основные свойства, которыми обладает предлагаемый сплав. Результаты исследований положительные, а ресурс новых седел по сравнению с серийными в 2,5 … 3,3 раза больше.

головка блока цилиндров

система питания

изнашивание

ресурс деталей

газомоторное топливо

ДВС автомобиля

1. Виноградов В.Н. Износостойкие стали с нестабильным аустенитом для деталей газо-промыслового оборудования / В.Н. Виноградов, Л.С. Лившиц, С.Н. Платонова // Вестник машиностроения. - 1982. - № 1. - С. 26-29.

2. Литвинов В.С. Физическая природа упрочнения марганцевого аустенита / В.С. Литви-нов, С.Д. Каракишев // Термическая обработка и физика металлов: межвузовский сб. - Свердловск, УПИ. - 1979. - № 5. - С. 81-88.

3. Масленков С.Б. Стали и сплавы для высоких температур. Справочник: в 2 т. / С.Б. Масленков, Е.А. Масленкова. – М. : Металлургия, 1991. - Т. 1. - 328 с.

4. Станчев Д.И. Перспективы применения специального аустенитного марганцовистого чугуна для деталей фрикционных узлов лесных машин / Д.И. Станчев, Д.А. Попов // Акту-альные проблемы развития лесного комплекса: материалы международной научно-техни-ческой конференции ВГТУ. – Вологда, 2007. – С. 109-111.

5. Технология машиностроения. Восстановление качества и сборка деталей машин / В.П. Смоленцев, Г.А. Сухочев, А.И. Болдырев, Е.В. Смоленцев, А.В. Бондарь, В.Ю. Склокин. – Воронеж: Изд-во Воронежского гос. тех. ун-та, 2008. - 303 с.

Введение. Использование газомоторного топлива в качестве горючего для ДВС сопряжено с рядом технических вопросов, без решения которых эффективная эксплуатация автомобилей на двухтопливных системах питания невозможна. Одним из наиболее острых вопросов технической эксплуатации автомобилей на газомоторном топливе является низкий ресурс сопряжения «седло-клапан».

Анализ повреждений седла позволил установить причины их возникновения, а именно: пластическая деформация и газовая эрозия, вызванная ухудшением прилегания пары трения в процессе эксплуатации . На рисунках 1 и 2 представлены основные характерные повреждения седел и клапанов при работе на газовом топливе.

Традиционно для бензиновых двигателей седла клапанов изготавливают из серого чугуна марок СЧ25, СЧ15 по ГОСТ 1412-85 либо углеродистых и легированных сталей 30 ХГС по ГОСТ 4543-71, которые обеспечивают удовлетворительную эксплуатационную надежность и долговечность сопряжения на протяжении гарантированного ресурса двигателя. Однако при переходе на двухтопливную систему питания ДВС ресурс сопряжения резко сокращается, по разным оценкам, ремонт головки блока требуется уже через 20000-50000 тыс. км пробега. Причина снижения ресурса сопряжения - низкая скорость сгорания газовоздушной смеси на режимах работы с высокой частотой вращения коленчатого вала и, как следствие, значительный разогрев металла седла, потеря его прочности и далее деформация от взаимодействия с клапаном.

Таким образом, для обеспечения гарантированного ресурса сопряжения седло-клапан, при использовании газомоторного топлива, от материалов требуются не только высокие антифрикционные свойства, но и повышенная жаропрочность.

Цель исследования. Результаты исследования. Целью исследований является обоснование целесообразности использования для изготовления седел клапанов марганцовистого аустенитного чугуна. Известно, что стали и чугуны феррито-перлитного и перлитного класса не отличаются жаропрочностью и не применяются для деталей, работающих при температурах свыше 700 ºС. Для работы в экстремальных условиях, при рабочих температурах порядка 900 ºС, в частности, используют жаропрочные чугуны аустенитного класса с минимальным количеством свободного графита в структуре. К числу таких сплавов можно отнести аустенитный марганцовистый чугун, связующую основу которого составляет аустенит, содержащий карбидные включения и мелкодисперсный пластинчатый графит. Традиционно такой чугун используется как антифрикционный под маркой АЧС-5 и применяется для подшипников скольжения.

Многолетние исследования марганцовистого чугуна позволили выявить ценные качества данного материала, достигаемые путем улучшения свойств сплава за счет его модифицирования и совершенствования технологии получения. В ходе выполненных работ было изучено влияние концентрации марганца в сплаве на фазовый состав и эксплуатационные свойства аустенитного чугуна. Для этого была произведена серия плавок, при которых варьировалось только содержание марганца на четырех уровнях, состав остальных компонентов, условия и режим проведения выплавки были постоянными. Микроструктура, фазовый состав и свойства полученных чугунов приведены в таблице 1.

Таблица 1 - Влияние концентрации марганца на структурный состав и механические свойства марганцовистого чугуна в литом состоянии

|

Микроструктура (шлиф травленый) |

Твердость |

Микротвердость, 10 ∙ МПа |

||||

|

аустенит |

мартенсит |

|||||

|

Аустенито-мартенситная смесь, мартенсит, карбиды средних и мелких размеров. Преобладает мартенсит. Крупный пластинчатый графит |

||||||

|

Аустенит, аустенито-мартенситная смесь, карбиды, мелкодисперсный графит. Преобладание аустенита |

||||||

|

Аустенит, незначительное количество мартенсита, карбидная сетка, мелкодисперсный графит. Преобладание аустенита |

||||||

|

Аустенит, значительное количество крупных карбидов, распределенных неравномерно, отдельные поля ледебурита |

||||||

В результате исследования микроструктуры было отмечено, что с ростом содержания марганца в чугуне изменяется соотношение фазовых составляющих (рис. 3): увеличивается отношение гамма-фазы к альфа-фазе железа, возрастает количество карбидной фазы (Fe3C, Mn3C, Cr3C2) и уменьшается количество графита.

Как показали результаты рентгенографических исследований, с повышением содержания марганца отношение площадей интегральных интенсивностей, занимаемых соответственно гамма-фазой аустенита и альфа-фазой мартенсита (I111/I110) на рентгенограмме поверхности шлифа, увеличивается. При содержании марганца 4,5% I111/I110 = 0,7; при 8,2% I111/I110 = 8,5; при 10,5% I111/I110 = 17,5; при 12,3% I111/I110 = 21.

Для установления влияния марганца на физико-механические свойства чугуна были проведены испытания, в частности на износостойкость в условиях сухого трения и неконтролируемого фрикционного разогрева. Сравнительные испытания на износ чугунов с различным содержанием марганца проводились на машине СМЦ-2 по схеме трения «колодка-ролик» при удельном давлении 1,0 МПа и скорости скольжения 0,4 м/с. Результаты испытаний представлены на рисунке 4.

При увеличении содержания марганца от 4,5 до 10,5% в чугуне возрастает количество аустенита, содержащегося в структуре. Увеличение доли аустенита в металлической матрице чугуна обеспечивает надежное удерживание карбидной фазы в основе. Повышение содержания марганца свыше 12% не приводило к существенному росту износостойкости чугуна. Это обстоятельство объясняется тем, что приращение карбидной фазы (наблюдаются отдельные поля ледебурита) не оказывает существенного влияния на износостойкость материала при данных режимах трения.

На основании результатов, полученных при испытании экспериментального чугуна с различным содержанием марганца, наибольшей износостойкостью обладает чугун, содержащий 10,5% Mn. Такое содержание марганца обеспечивает создание оптимального с точки зрения фрикционного контакта структуры, образованной относительно пластичной аустенитной матрицей, равномерно армированной карбидными включениями.

При этом наиболее оптимальным соотношением фазовых составляющих, а также их формой и расположением отличался сплав, содержащий 10,5% Mn. Его структуру составлял преимущественно аустенит, армированный средними и мелкими по величине разнородными карбидами и мелкодисперсными графитными включениями (рис. 5). Относительные испытания на износ при сухом трении, проведенные с образцами из чугунов с различной концентрацией марганца, показали, что марганцовистый чугун, содержащий 10,5% Мn, в 2,2 раза превосходил по износостойкости чугун с 4,5% Mn.

Увеличение содержания марганца свыше 10,5% приводило к дальнейшему повышению количества аустенитной и карбидной фаз, но при этом карбиды наблюдались в виде отдельных полей, износостойкость чугуна не возрастала. На основании этого для дальнейших исследований и испытаний был выбран химический состав чугуна, %: 3,7 С; 2,8 Si; 10,5 Mn; 0,8 Cr; 0,35 Cu; 0,75 Mo; 0,05 B; 0,03 S; 0,65 P; 0,1 Ca.

С целью изучения влияния термической обработки на структурный состав и свойства аустенитного марганцовистого чугуна предложенного химического состава образцы (колодки) подвергали закалке. Объемную закалку образцов проводили в проточной воде с температуры нагрева 1030-1050 °С и продолжительностью выдержки при нагреве: 0,5, 1, 2, 3, 4 ч.

Исследования структуры образцов после объемной закалки показали, что температура нагрева, продолжительность выдержки при нагреве и скорость охлаждения играют значительную роль в формировании структуры марганцовистого чугуна. Закалка в общем случае приводила к практически полной аустенизации, получению зерен среднего и мелкого размера. Нагрев обеспечивает растворение карбидов в аустените. Полнота этих превращений возрастает с увеличением продолжительности выдержки образцов в печи. Мартенсит, присутствующий в структуре отливки, при нагреве полностью растворялся в аустените и при закалке не выделялся. Карбиды, в зависимости от продолжительности выдержки при нагреве, растворившись частично или полностью в аустените, снова выделяются при охлаждении. После закалки количество графита в структуре чугуна становится значительно меньше по сравнению с литым состоянием. В закаленном чугуне пластинки графитных включений тоньше и короче. Твердость по Бринеллю закаленного марганцовистого чугуна снижается, вязкость повышается и улучшается обрабатываемость резанием.

С целью определения режима закалки, обеспечивающего максимальную износостойкость экспериментального марганцовистого чугуна, образцы с различным временем выдержки при закалке подвергались изнашиванию. Изучение износостойкости проводилось на машине трения СМЦ-2 при удельном давлении на образец 1,0 МПа и скорости скольжения 0,4 м/с.

В результате испытаний было установлено, что повышение времени выдержки до 2∙3,6∙103 с при температуре закалки вызывает повышение относительной износостойкости марганцовистого чугуна, после чего его износостойкость не изменяется. Эти испытания подтверждают предположение о том, что структурный состав марганцовистого чугуна, полученного закалкой после выдержки 2∙3,6∙103 с, является наиболее совершенным и способен обеспечить высокую работоспособность при сухом трении.

Кроме того, снижение твердости до 160-170 HB аустенитного марганцовистого чугуна при закалке, по всей вероятности, должно иметь положительное влияние на повреждение и износ контртела (ролика), имитирующего колесо локомотива. В этой связи для последующих лабораторных и эксплуатационных испытаний использовался аустенитный марганцовистый чугун в литом (ИАЧл) и закаленном состоянии, полученный после 2-часовой выдержки при температуре закалки (ИАЧз).

На основе проведенных исследований и испытаний удалось разработать специальный состав аустенитного чугуна, полученного модифицированием марганца, отличающегося высокой износостойкостью в условиях сухого трения (тормоза, фрикционные муфты), отличающихся высоким фрикционным разогревом до 900 ºС («Износостойкий чугун», патент РФ № 2471882) . Результаты испытаний данного состава чугуна в условиях и режимах нагружения сопряжения «седло-клапан» ГРМ показали высокую работоспособность материала, превышающую ресурс седел из серого чугуна СЧ 25 по ГОСТ 1412-85 и 30 ХГС по ГОСТ 4543-71 в 2,5-3,3 раза. Это позволяет считать такой чугун перспективным для использования в условиях сухого трения и высоких температур, в частности для седел клапанов, нажимных дисков сцепления, тормозных барабанов подъемно-транспортных машин и др.

Выводы. Таким образом, можно заключить, что использование аустенитного марганцовистого чугуна для изготовления седел клапанов позволит значительно увеличить ресурс работы ГБЦ двигателей, переведенных на газомоторное топливо, и использующих комбинированную систему питания (бензин-газ).

Рецензенты:

Астанин В.К., д.т.н., профессор, заведующий кафедрой технического сервиса и технологий машиностроения, ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г. Воронеж.

Сухочев Г.А., д.т.н., профессор кафедры технологий машиностроения, ФГБОУ ВПО «Воронежский государственный технический университет», г. Воронеж.

Библиографическая ссылка

Попов Д.А., Поляков И.Е., Третьяков А.И. О ЦЕЛЕСООБРАЗНОСТИ ПРИМЕНЕНИЯ АУСТЕНИТНОГО МАРГАНЦОВИСТОГО ЧУГУНА ДЛЯ СЕДЕЛ КЛАПАНОВ ДВС, РАБОТАЮЩИХ НА ГАЗОМОТОРНОМ ТОПЛИВЕ // Современные проблемы науки и образования. – 2014. – № 2.;URL: http://science-education.ru/ru/article/view?id=12291 (дата обращения: 01.02.2020). Предлагаем вашему вниманию журналы, издающиеся в издательстве «Академия Естествознания»

Перед обработкой плоскости или диагностикой клапанного механизма проводится опрессовка ГБЦ. Единственной операцией выполняемой до этого - технологическая мойка. Опрессовка представляет собой проверку рубашки охлаждения на герметичность. Если выявляются повреждения - производится оценка возможности дальнейшего ремонта. По результатам оценки принимается решение о целесообразности ремонта данной головки блока цилиндров. Опрессовка производится так же после удалении форсунок, обломков свечей накаливания, замене седел и технологических заглушек, сварочных работ проводимых на данной головке блока цилиндров(ГБЦ).

Под ремонтом ГБЦ подразумевают так же работы с клапанной группой. Притирка клапана, замена седла клапана, замена втулки клапана.

Стоит отметить, что опрессовка головки блока - одна из услуг, предоставляемых ООО «МоторИнтех». Данная технология применяется при опрессовывании:

- радиаторов;

- теплообменников;

- коллекторов в легковых автомобилях;

- упомянутых ГБЦ.

Мы готовы предложить вам полный спектр услуг по диагностике и ремонту ГБЦ. Благодаря своему профессионализму, огромному опыту работы и наличию всего необходимого инструмента, мы можем выявить все имеющиеся проблемы и эффективно их устранить. Мы гарантируем вам высокое качество выполнения всех работ, в том числе и ремонт ГБЦ, также наши сотрудники помогут вам осуществить подбор вкладышей.

Ремонт головки блока цилиндров двигателя

Вас интересует выгодная цена на ремонт головки блока цилиндров двигателя? Наиболее доступную стоимость готов предложить вам специализированный центр ООО «МоторИнтех». Доверять все работы, связанные с двигателем в целом и с ремонтом ГБЦ можно только профессионалам. Почему? По той простой причине, что без соответствующего опыта и знаний, без профессионального инструмента, мотор так и останется до конца «не долеченным».

Правильная работа ГБЦ - основная составляющая успешной работы двигателя в целом. Наиболее качественный ремонт ГБЦ возможен только при наличии высокотехнологичного оборудования и квалифицированных специалистов.

Ремонт ГБЦ включает в себя несколько этапов: подготовительные работы (мойка и опрессовка, разборка и дефектация), ремонт деталей клапанного механизма, ремонт постелей распределительных валов, ремонт резьбовых соединений и отверстий, обработку плоскостей и окончательную сборку.

Подготовительные работы

Любые работы по ремонту ГБЦ начинаются с демонтажа навесного оборудования и технологической мойки. Это позволяет очистить ГБЦ от масляных отложений, продуктов горения и других загрязнений, которые могут скрыть поверхностные дефекты ремонтируемой детали. Первоначальная оценка объема работ и порядок их выполнения в случае обнаружения таких дефектов может значительно изменяться.

Следующий этап подготовки к ремонту - опрессовка ГБЦ, в ходе которой проверяется герметичность рубашки охлаждения, при обнаружении микротрещин, в большинстве случаев ГБЦ подлежит замене. Опрессовка также проводится после замены прогоревших, износившихся или разрушенных седел клапанов. Работы по опрессовке выполняются специалистами ООО «МоторИнтех» на специальном оборудовании в условиях максимально приближенных к условиям работы двигателя.

Для дальнейшего определения состояния ремонтируемой головки необходима разборка клапанного механизма и его последующая дефектация. Даже такая незначительная операция должна выполняться исключительно профессионалами, что гарантирует сохранность разбираемых деталей и возможность дальнейшего их использования. Дефектация, ремонтируемых ГБЦ, проводится с помощью специального измерительного инструмента. В ходе дефектации определяется объем предстоящих работ по ремонту ГБЦ.

Ремонт деталей ГБЦ

После проведения подготовительных работ производится замена изношенных и деформированных деталей новыми. При отсутствии заводских направляющих втулок клапанов, таковые могут быть изготовлены в нашем специализированном центре ООО «МоторИнтех» из аналогичных сплавов. Всегда заменяются все резиновые детали, прокладки и сальники.

Наибольшую сложность представляет собой восстановление распределительных валов ГБЦ и их постелей. Дефекты, возникающие при неправильной эксплуатации двигателя, (работа без смазки, перегрев двигателя) приводят к деформации распределительных валов и износу опорных шеек и кулачков, образованию задиров, глубоких царапин и рисок как на самих валах, так и на их постелях, что может привести к необратимым последствиям вплоть до выхода из строя всего двигателя. Современные технологии ремонта в большинстве случаев позволяют восстанавливать изношенные поверхности постелей и распределительные валы, продлевая тем самым срок службы ГБЦ. Исключение составляют полые облегченные распределительные валы, которые при любых повреждениях подлежат обязательной замене.

Если у Вас возникли проблемы, связанные с восстановлением Распредвалов и постелей РВ, обращайтесь в наш специализированный центр ООО «МоторИнтех», и мы качественно и быстро решим ваши проблемы.

Следующий этап заключается в восстановлении всевозможных резьбовых и крепежных элементов, резьб свечных колодцев, а на дизельных головках блока отверстий форсунок и свечей накаливания.

Одной из заключительных операций по ремонту ГБЦ является фрезеровка привалочной плоскости. Операция сводится к выравниванию плоскости ГБЦ на фрезерном или шлифовальном станках для обеспечения герметичного соединения головки блока цилиндров с блоком цилиндров по всей площади плоскости и исключения возможных утечек технических жидкостей, циркулирующих в каналах систем смазки и охлаждения. Многие заводы-изготовители допускают незначительное уменьшение высоты головки блока цилиндров и выпускают ремонтные прокладки увеличенной толщины.

Перед окончательной сборкой клапанного механизма необходимо обработать седла и фаски клапанов для обеспечения герметичного перекрытия впускных и выпускных каналов во время работы двигателя. Детали клапанного механизма обрабатываются в специализированном центре ООО «Моторинтех» на современных высокоточных станках, а проверка качества выполненных работ производится на специальных измерительных установках.

В заключение, на некоторых моделях двигателей современных автомобилей необходима ручная регулировка зазоров привода клапанов с помощью измерительных щупов.

Замена направляющих втулок клапанов

Замена направляющих втулок клапанов - это одна из услуг, оказываемых нашим специализированном центром. Обратитесь в ООО "МоторИнтех", и будьте уверены - все работы выполнены профессионально, качественно, в срок.

Почему данный вид работ следует поручить профессионалам? Может быть, с задачей справится и новичок, следуя имеющимся в интернете инструкциям? Ответ однозначен: притирка клапанов и замена направляющих втулок клапанов должна осуществляться только специалистам в мастерской.

Что еще требуется для проведения работ:

- печь;

- специальный инструмент для удаления и установки направляющих втулок;

- оправка, при помощи которой направляющая устанавливается в тело ГБЦ;

- развертки для калибровки отверстий в направляющей втулке.

Если отверстия под направляющую втулку разбито и нет возможности установить стандартную втулку, а ремонтных втулок не существует или проблематично купить втулку, то мы с радостью поможем Вам, изготовив направляющую втулку.

ГБЦ выполнены из сплавов алюминия, имеющих гораздо больший коэффициент расширения при тепловом воздействии, чем те материалы, из которых выполнены направляющие втулки. Таким образом, после нагрева ГБЦ в печи, при помощи специального инструмента можно свободно впрессовывать направляющие. При этом не возникает деформаций посадочного места непосредственно в теле головки.

Если речь идет о чугунных головках, то замена направляющих втулок клапанов проводится без нагревания.

Обработка плоскости ГБЦ

Часто используемое выражение расточка головки блока цилиндров представляет собой обработку (фрезеровку) сопрягаемой поверхности головки с блоком цилиндров.

По мере эксплуатации двигателя, а также после его перегрева происходит нарушение геометрии, что влечет за собой деформацию головки блока цилиндров.

В тех случаях когда это предусмотрено заводом-изготовителем, данную проблему возможно решить путем обработки (выравнивание) плоскости.

Гильзовка блоков или расточка головки самостоятельно не может быть выполнена. Не имея нужных знаний и оборудования, можно только усугубить ситуацию. Лучше доверить профессионалам ООО «МоторИнтех» работу, с которой они сталкиваются ежедневно.

Ремонт постели распредвала

Ремонт постели распредвала - одна из услуг, которые оказывает ООО «МоторИнтех». Для оценки проблемы с постелью распредвала нам нужны: собственно сама ГБЦ, распредвал, крышки крепления распредвала с болтами или шпильками. Сначала производится внешний осмотр и замеры распредвала и мест его посадки. Далее устанавливается система крепления РВ - это могут быть крышки или общая плита. Так же существует туннельная система крепления распредвала. Во всех случаях производятся замеры и вычисляется зазор между валом и постелью. Если он не соответствует значению, указанному заводом-изготовителем - требуется ремонт постели распредвала.

Мы предлагаем вам:

- выполнение всех видов диагностики и ремонта, а также ремонт свечного отверстия;

- гарантированное качество всех работ;

- строгое соблюдение установленных сроков;

- демократичные расценки на все оказываемые услуги.

Обычный ремонт постели распредвала осуществляется в несколько этапов. Для начала все детали тщательно очищаются от масла, грязи и стружки. Далее проверяется распредвал, при необходимости правиться и полируются шейки. Промеряется постель, крышки занижаются и за несколько проходов растачивается постель. В конце осуществляется контрольная сборка с распредвалом.

Но типов ГБЦ достаточно много, соответственно и ремонт постели осуществляемый с каждой в отдельности взятой головкой имеет свои особенности. Поэтому однозначно ответить на вопрос каким образом будет отремонтирована постель, можно сказать только после проведения предварительной диагностики.

Ремонт свечного отверстия

Ремонт свечного отверстия, в том числе и восстановление его резьбы, это небольшая часть тех услуг, которые оказывает своим клиентам наш специализированный технический центр. Если вам нужно оперативно и качественно провести диагностику и выполнить все виды ремонтных работ, значит, пришло время обратиться в ООО "МоторИнтех".

Благодаря опыту, знаниям, наличию всего необходимого профессионального инструмента и правильно выбранной методике ремонта, устранить неполадку, то есть, восстановить резьбу свечного отверстия, можно очень качественно и быстро. Мы выполняем ремонт как в ГБЦ, выполненных из чугуна, так и в алюминиевых.

Для проведения таких ремонтных работ, как правило, используются:

- cпециальный инструмент для удаления обломков свечей;

- инструменты для установки футорки в головку блока цилиндра;

- собственно футорки, имеющие определенную конструкцию;

- термостойкие герметики, которые способны предотвратить газовую коррозию в установленных в ГБЦ футорках.

Весь процесс ремонта можно условно поделить на несколько операций. Это удаления обломков,нарезание новой резьбы, усановка футорки и ее фиксация. Обратитесь к нашим мастерам, если вас интересует ремонт свечного отверстия или ремонт блока цилиндров двигателя.

Ремонт седел

Ремонт седел - один из видов работ, которые проводятся при ремонте головки блока цилиндров. Выполнить этот, а также все остальные виды ремонтных работ, готовы специалисты ООО «МоторИнтех». Абсолютно все работы мы выполним для вас:

- качественно;

- профессионально;

- оперативно;

- не дорого.

Мы можем восстановить поврежденное седло, а также изготовить и заменить его при необходимости.

Для того чтобы все было сделано правильно, нужны не только опыт и знания. Очень важно для проведения каждого из видов работ использовать специальный, профессиональный инструмент. Инструмент - важный фактор обеспечения качества ремонта всех поврежденных деталей и важный фактор качества замены всех деталей, которые уже износились. Материально техническая база нашей специализированного центра позволяет выполнять ремонт в соответствии со всеми техническими требованиям заводов-изготовителей, а также в строгом соответствии с технологией проведения ремонта деталей двигателя. Двигатель - основной агрегат любого транспортного средства, и относиться к его ремонту следует максимально ответственно.

Отметим еще раз: головка блока цилиндров любого двигателя - это чрезвычайно сложный комплекс, состоящий из множества механизмов и узлов. И каждый этап на котором выполняется ремонт головки блока цилиндров двигателя, каждый вид работ, включая ремонт седел, следует доверять высококвалифицированным специалистам.

Притирка клапанов

Притирка клапанов проводится с целью достижения максимальной компрессии. При данном ремонте сначала производится обработка фаски клапана и фаски седла на специализированном станке, далее в случае необходимости с помощью притирочной пасты поверхности дотираются. Контроль производится вакууметром. Данный вид работ проводит наш специализированный центр ООО «МоторИнтех».

Естественно, заменить клапан или выполнить ремонт седел намного выгоднее, чем покупать новую головку блока цилиндров(есть исключения). Гораздо проще доверить эту работу специалистам, чем вникать в тонкости выбора притирочной пасты и приобретать специальные наборы инструментов, необходимые для профессиональной притирки.

Наша компания может предложить Вам услуги:

- ремонт или замена седел;

- ремонт головки блока цилиндров двигателя;

- опрессовка ГБЦ;

- подбор вкладышей;

- правка вала и многие другие работы.

Притирка проводится на снятой головке блока цилиндров.. Не менее важно провести проверку эффективности притирки. Обращайтесь к нам, чтобы притирка клапанов была проведена профессионально и качественно.