Самодельный двс из холодильного компрессора. Как можно использовать компрессор от холодильника в качестве аэрографа

На современном рынке доступен довольно большой ассортимент устройств, предназначенных для покраски автомобиля. Но зная, как правильно сделать автомобиля из обычного старого холодильника своими руками, можно сэкономить значительную сумму денег. У многих возникает вопрос: не проще ли купить готовое устройство? Ответ прост – изготавливая компрессор самостоятельно, можно установить необходимую мощность, что позволит выполнять работу быстрее и более качественно.

Подбор комплектующих деталей

Чтобы сделать качественный компрессор, необходимо обзавестись всеми комплектующими деталями. В качестве нагнетателя может выступать обычный ручной насос или емкость для содержания воздуха. Устройством для подачи воздуха в ресивер станет компрессор от старого холодильника, его можно легко демонтировать при помощи набора ключей, универсальной отвертки и кусачек. Данное устройство позволит сделать долговечный прибор, так как оно более надежно.

Важно выполнить правильный демонтаж компрессора, чтобы не повредить его. Прежде всего, используя кусачки, необходимо перекусить трубки, выходящие из двигателя, ведущие к радиаторной решетке. Далее перекусываются провода, тянущиеся к реле, но их длина должна остаться примерно 20 см. Перед тем как открутить компрессор, необходимо сделать пометку на крышке реле.

Корпус огнетушителя станет отличной заменой для ресивера. Важно чтобы он был литой, бесшовный и обладал объемом от 10 литров. Прежде чем использовать его в качестве комплектующей , требуется осмотреть огнетушитель изнутри на предмет коррозии. Для этого выворачивается ЗПУ, а для осмотра используется фонарик. Если коррозия все же присутствует, от нее необходимо избавиться при помощи специальной жидкости.

Приобретение дополнительных материалов

Остальные материалы, которые необходимы для того, чтобы изготовить компрессор для осуществления покраски корпуса автомобиля из холодильника своими руками, можно приобрести в специализированном магазине или на рынке:

- автомобильные хомуты, тумблер, фум-лента, кислородный редуктор, запорный клапан, реле РДМ-5 либо РМ-5;

- 5 метров двужильного провода, оснащенного двойной изоляцией;

- шариковый кран, используемый в газовых магистралях;

- крестовину водопроводную с наружной резьбой на 3/4 дюйма и многое другое.

Также понадобится бензомаслостойкий силиконовый герметик. Имея все необходимые устройства и материалы, можно собрать воздушный компрессор, но перед этим следует выполнить замену масла в нагнетателе.

Сборка элементов и комплектующих

После того как контур нагнетателя компрессора от холодильника будет разорван, на веретенку окажет воздействие атмосфера, что приведет к потере ее свойств. Если в нагнетателе не заменить заводское масло, его поршни быстро износятся, вследствие чего двигатель выйдет из строя. Поэтому рекомендуется первым делом заменить его на моторное полусинтетическое масло, взятое из авто.

Помимо выходной и входной трубки, компрессор из обычного холодильника оснащен третьей трубкой с запаянным концом. Чтобы в будущем использовать его для покраски авто, необходимо устранить закупоренную часть. Для этого, используя ножовку по металлу, следует по кругу трубки сделать аккуратный надрез, но до конца не пропиливая, после чего отломать надпиленный кусочек. Важно, чтобы металлическая стружка не попала внутрь.

Оставшийся патрубок необходимо своими руками развальцевать и слить старое масло, затем залить в него полусинтетику в том же количестве. После чего патрубок закупоривают при помощи винтика, обмотанного фум-лентой.

Водопроводный четвертник вкручивается в огнетушитель на место ЗПУ, но предварительно его резьбу обматывают фум-лентой. Стоит отметить, что при изготовлении компрессора для покраски авто уплотняющей лентой обматывают все винтовые соединения, а чтобы придать им большей надежности, наносят герметик.

С дополнительными приспособлениями для покраски авто. Нажмите на фото для увеличения.

Реле, которое выполняет функции регулирования давления в ресивере, наворачивают на верхнюю часть крестовины через фитинг. Далее на один из входов четвертника устанавливают обратный клапан и крепят к нему штуцер, который необходим для присоединения шланга. Установленный клапан обратного действия устраняет избыток воздушного давления при покраске авто в ресивере.

На другой вход четвертника накручивается редуктор кислорода с присоединенным запорным клапаном. Он необходим для перекрытия газа на случай, если нужно будет сделать замену пневмоинструментов. Для возможности подключить пистолет или краскопульт, прикручивают переходной штуцер к крану. Благодаря редуктору, в нагнетателе не образуется скачков давления – воздушный поток будет плотным и равномерным.

Самодельный компрессор из холодильника наиболее часто используют в паре с аэрографом или пульверизатором, так как он работает почти бесшумно, занимает мало места и создает достаточное давление воздуха. Подойдёт он и для того, чтобы накачивать колёса машины. Далее мы расскажем, как сделать компрессор своими руками.

Материалы и инструменты для самодельного компрессора из холодильника

Компрессор. Мотор из старого холодильника и называется компрессором, он - центральный элемент нашего изделия. Как он выглядит, можно посмотреть на фото: деталях разные модели могут отличатся, но в общем схожи между собой. К компрессору прилагается пусковое реле (чёрная коробочка, присоединённая сбоку), из которого выходит провод питания с вилкой.

Ресивер. Емкость, в которую будет закачиваться воздух компрессором. Здесь возможны варианты: подходит любая плотно закрывающаяся емкость объёмом от 3 до 10 литров из железа или пластмассы. Это может быть пустой огнетушитель, маленькие цистерны, различные ресиверы от грузовых автомобилей, канистры от строительных жидкостей.

Шланги. Потребуются три отрезка шланга. Два длиной по 10 см и один - 30-70 см в зависимости от формы ресивера и предполагаемого крепления. Удобно использовать шланги для топлива в автомобиле, так как они будут соединяться с автомобильными фильтрами.

Также потребуется один шланг или трубочка, чтобы соединить готовый самодельный компрессор из холодильника с самим потребителем воздуха. Здесь длина, материал зависит от конкретных нужд. Если вы будете использовать компрессор с аэрографом, то подойдет любой тонкий поливиниловый шланг (или тот, который прилагается к аэрографу). При использовании компрессора на улице лучше поискать шланг потолще.

- Хомуты. 5 штук, размер 16 или 20 мм.

- Трубочки. Две штуки - медные или железные, диаметром 6 мм или другим - главное, чтобы налезли шланги.

- Длиной одна 10 см, вторая 20-50 в зависимости от размера ресивера, подробней далее.

- Автомобильные топливные фильтры. Один бензиновый, и один дизельный.

- Манометр (по желанию).

- Эпоксидная смола, если используется ресивер из пластмассы.

- Кусок деревянной доски (основа). Размер зависит от размера ресивера и мотора. Они должны разместится на доске рядом.

- Стальная лента или проволока. Нужна, чтобы закрепить ресивер.

- Саморезы по дереву.

Инструменты:

- Острый нож

- Отвёртка

- Дрель

- Плоскогубцы.

- Пилочка по металлу (не обязательно).

Как сделать компрессор своими руками

Теперь непосредственно о том, как сделать компрессор своими руками.

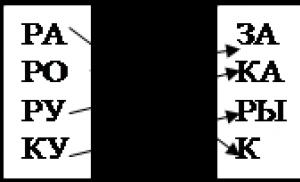

Из компрессора от холодильника выходит три трубочки: две открытых и одна короткая, запаянная. Включите компрессор в розетку и проведите пальцем возле выходов трубочек. Та, из которой дует воздух будет выходом, а та, которая втягивает - входом. Запомните, где какая, и выключайте из розетки компрессор. Пилочкой по металлу обрежьте две трубочки, оставляя по 10 см или больше, чтобы было удобно подключать шланги. Можно откусить плоскогубцами, но нужно следить, чтобы опилки не попали внутрь трубочек. Далее крепим компрессор на доске-основе, прикручивая ножки саморезами (можно использовать болты, так надёжней). Важно: компрессор крепим в том же положении, в котором он был закреплён в холодильнике. Дело в том, что пусковое реле на моторе работает за счёт сил гравитации, на корпусе реле есть стрелочка, указывающая вверх. Закрепив компрессор, переходим к ресиверу.

Делаем ресивер. Вариант если у вас пластмассовая емкость. Сверлим в крышке два отверстия под наши трубочки. Вставляем их туда, как показано на рисунке, и крепим эпоксидной смолой. Сверху оставляем концы длиной 2-4 см. Теперь о длине трубочек. Короткая (10 см) будет выходной. Вторая будет входной, её делаем как можно больше, чтобы она не доставала несколько сантиметров до дна ресивера. Это делается, чтобы как можно больше расставить между собой входное и выходное отверстия внутри ресивера для большего перемешивания воздуха.

Если у вас железный ресивер, делаем то же, но не клеим трубочки, а паяем или привариваем. Также можно приварить гайки, а в них потом закрутить штуцера под шланги.

Манометр возможно установить только в металлическом ресивере. Для этого сверлим в любом удобном месте на ресивере отверстие и припаиваем в нём манометр. Более предпочтительный вариант: привариваем на отверстие гайку и закручиваем манометр уже в гайку. Так в случае выхода из строя манометра вы с лёгкостью его замените.

Теперь берем отрезок шланга (10 см) и одеваем его на бензиновый фильтр. Если вы используете шланги для бензина то проблем не должно быть, если используете поливиниловые трубки то возможно придётся нагреть её спичкой или подержать в кипятке что бы она налезла на штуцер фильтра. Второй конец шланга надеваем на входную трубочку компрессора. Данный фильтр на входе нужен, чтобы отфильтровывать пыль. Здесь на соединениях использование хомутов не обязательно, так как давления здесь нет.

Берем второй отрезок шланга и соединяем ним выходную трубочку на компрессоре с входной на ресивере. В местах соединения ставим хомуты.

Теперь третий отрезок шланга (10 см) одним концом надеваем на выходную трубочку ресивера, а второй конец одеваем на дизельный фильтр. Надеваем хомуты. На фильтрах (дизельном и бензиновом) нарисована стрелочка, указывающая правильное направления движения через фильтр воздуха. Подсоединяйте оба фильтра правильно. Дизельный фильтр на выходе нужен для фильтрования воды из воздуха.

На выходящий штуцер дизельного фильтра надеваем наш рабочий шланг идущий непосредственно к аэрографу, пульверизатору и т.д.

На нижнюю сторону доски-основы прикручиваем резиновые ножки или клеим войлочные прокладки для мебели. Если этого не сделать, компрессор при работе может царапать пол - он вибрирует. Уровень вибрации и шума зависят от модели добытого вами компрессора холодильника. Моторы от импортных холодильников почти не слышны, советские также тихие, но есть исключения.

Создаваемое давление также зависит от модели. Древние моторы более мощные. Большинство советских компрессоров способны накачать давление до 2-2,5 бар. Компрессор на фото создает давление в 3,5 бар.

Обслуживание самодельного компрессора из холодильника

Обслуживание компрессора состоит в том, чтобы регулярно менять оба фильтра и сливать собравшееся масло в ресивере. Но главный фактор, влияющий на срок службы компрессора, - это частота замены масла. Первый раз лучше его поменять перед сборкой компрессора. На моторе есть третья запаянная трубочка. Отрезаем от нее запаянный конец и сливаем из него масло, перевернув мотор. Выльется около стакана масла. Теперь шприцом через эту же трубочку заливаем свежее моторное масло, чуть больше того количества, что слили.

После, чтобы не запаивать сливную трубочку, закручиваем в неё болтик подходящего размера. При следующей замене масла просто выкручиваем болтик.

Те, кто имел возможность сравнить окраску методом распыления и нанесем кистью, конечно, отдадут предпочтение первому. Особенно заметна разница в случае нанесения относительно темных покрытий на светлые материалы. Краски, тонированные лаки, цветные пропитки и морилки для дерева, все это выглядит значительно аккуратнее при распылении сжатым воздухом.

Кроме того, источник сжатого воздуха в любой мастерской весьма полезен и помимо работ связанных с покраской – продувка (например, периодическая продувка электроинструмента, даже не разбирая, существенно увеличивает его ресурс, особенно при строительных кирпично-бетонных работах, очистка труднодоступных мест иных механизмов от пыли), удобное накачивание автомобильных, велосипедных камер, источник невысокого, но все же разрежения (для пропитки под «условным вакуумом», например дерева льняным маслом при изготовлении музыкальных инструментов, глубокая покраска дерева же, морилками, пропитка готовых катушек трансформаторов лаком, сюда же наверное следует отнести повышение качества выклеек на шаблонах из эпоксидной смолы и стеклоткани, чем любят заниматься моделисты). Компрессор, это база для устройства пескоструйной обработки, применяемой как для очистки материалов, так и для декоративной обработки дерева и особенно стекла. При достаточном давлении, а главное, производительности, можно запитывать им пневматический инструмент, который существенно более живуч в сравнении с электрическим.

Итак, полезностью прониклись. Конечно, проще всего выбрать подходящую для своих задач модель , благо ассортимент в магазинах инструментов позволяет и приобрести. Но по некоторым причинам, главной из которых, часто является стоимость, многие берутся за самостоятельное изготовление.

Ниже описана история моих стараний в этом смысле. Компрессор был взят от отслужившего свой век холодильника, что сужает круг возможных задач до некрупной покраски, «условного вакуума» и осторожной продувки. Впрочем, при параллельном соединении нескольких однотипных, можно увеличить производительность и расширить обязанности до крупной покраски и, наверное, пескоструйной обработки. Зато превратить его в удобный инструмент довольно просто – стоит только добавить ресивер, немного электрической и воздушной обвязки и установить все на какое то основание. Кроме того, холодильниковый компрессор, по сравнению со строительным, чудо как хорош своей едва слышной работой. При тонких работах, где требуется сосредоточение, например аэрография, это очень важно. В остальных, просто приятно.

Какой инструмент был использован для работы? Собственно, вульгарный набор слесарного инструмента, сварочный инвертор (хорошо, но не обязательно, можно было и на болтиках сделать), газовая горелка для пайки трубок или мощный электрический паяльник (и к нему припой, флюс), паяльник поменьше и набор для грубого электромонтажа (кусачки, отвертки). Удобно, если есть электрический инструмент – для резки железок и сверления отверстий, строительный фен для работы с изоляцией-термотрубками, плюс некоторое понятие как всем этим пользоваться, ну и конечно толика терпения и аккуратности, куда без неё. Да, если желаем красивых, не ржавых железок - шлифовальная шкурка, краска по металлу, кисточки, соответствующий растворитель.

Для начала стоит подыскать основные узлы.

Печкой, от которой плясал, был одноименный агрегат от старого отечественного холодильника – компрессор. Найти такой, при некотором везении, можно совершенно бесплатно – поспрашивать друзей, знакомых, на предмет, не пылиться ли такой сломанный раритет в гараже или на даче, поспрашивать в пунктах сдачи металлолома.

Еще потребуется ресивер – емкость для временного хранения сжатого воздуха, чтоб компрессор не работал беспрерывно. Объем ее – некий компромисс, с одной стороны, хорошо бы побольше, с другой, все же хотелось некоторой мобильности. Придерживаясь принципа «поменьше покупать», искать какой то подходящий сосуд похожий на баллон, там же где и компрессор. Можно набрать нужный объем из нескольких. Можно использовать небольшие газовые баллоны (вариант – набрать несколько от туристских газовых горелок, из тех, что побольше, в местах приличных туристских стоянок во всяких там заповедниках, их буквально куча), бачок или несколько от поломанных паяльных ламп, огнетушители наконец.

Немного железок для основания - рамы с ручкой, для удобной переноски. Обычный прокат, что есть под рукой, пожалуй, в любом металлоломе можно что то подыскать, благо, нужны небольшие кусочки.

Немного нетолстой медной трубки, как вариант, отодрать змеевик от задней стенки того же холодильника, от которого «выкусили» компрессор и спилить с нее проволочные «ребра». Правда, часто попадается железная, а не медная, впрочем, она тоже паяется с соответствующими флюсами.

Обвязка.

Для готового сжатого воздуха надо предусмотреть редуктор, позволяющий получать на выходе постоянное заданное давление и манометр, по которому это самое давление контролировать. Для покраски, аэрографии это важно. Его придется купить.

Некий штуцер на выходе с краником, чтоб не свистело, когда ресивер накачан, а надо сменить инструмент. К нему будем подключать шланг. Лучше «быстросьемный разъем», защелкивающаяся такая штука, дорогая, но очень удобная – управляться с ней можно одной рукой и можно использовать стандартные оранжевые шланги-пружины. Кроме того не нужен краник – при рассоединении он мгновенно запирает выход компрессора. Тот успевает издать только короткое сердитое ПФ.

Реле давления. Чтоб компрессор выключался – включался самостоятельно, ориентируясь на накачаность ресивера. Тоже придется раскошелиться.

Хорошие провода для разводки электричества – приличного сечения, в двойной изоляции (чтоб без опаски по железкам вести, ну или в тех местах термотрубкой усилить), надежный шнур с вилкой.

Как будто бы все.

Первые фото.

Ну вот рама с ручкой готова, его величество компрессор, отшкурен от ржавчины и приставлен на место, ресивер как видим из порошкового огнетушителя. К нему приварены консоли из чудовищно толстого уголка, несмотря на «тонкостенность» баллона. Несколько извиняет мою легкомысленность, полнейшее отсутствие опыта в сварочном деле и некоторая самоуверенность. Да, так вот уголки, надо бы в половину тоньше, и вообще паять. Помнится дырок в огнетушителе изрядно напрожигал, потом замучился их заштукатуривать. И вот еще, в теперешнем «дне» ресивера вварена гайка с болтиком – краник для слива конденсата.

На спине огнетушителя примостилось реле давления, а за ним штатное реле от компрессора. Расположение узлов, кроме прочего, диктуется удобным соединением воздушной трубкой – от компрессора к ресиверу, с отводом к реле давления.

С другой стороны. Провода – куски старых от холодильника, не до них сейчас.

Реле от компрессора. Эта железка вокруг него, взята и целиком с креплением выпилена из холодильника, здесь просто приварена на новое место.

Железка, на котором держится реле давления тоже от холодильника. Где то внизу там была, около компрессора. Дизайнерское такое крепление получилось.

Теперь паяем трубки. Суперзадача – отвод. Там где были большие дырки подмотал медной проволоки. Чтоб впаять тонкую трубку в толстый патрубок огнетушителя, пришлось тоже «утолстить» конец трубки несколькими слоями проволоки. К слову, трубка, проходящая пробку насквозь, железная. Родная от холодильника-донора. Ничего, впаялась как миленькая. Родной миниатюрный манометр огнетушителя совершенно бесполезен – рассчитан на раза в три большее давление и имеет градуировку шкалы типа «много-мало». Убирать его было хлопотно, остался для красоты.

Покраска частей. В разный цвет. Дизайн, так сказать.

Компрессор, кстати сказать, со своей подошвой тоже приварен к раме насмерть.

Важная часть – фильтр засасываемого воздуха. Спаян из малюсенькой консервной баночки.

Когда холодильник выходит из строя, человек предпочитает сразу отправить его на свалку, и приобрести новый агрегат для заморозки продуктов. Компрессор с холодильника все же стоит оставить, ведь данная часть бытового прибора может немало пригодиться человеку. Использовать компрессор от холодильника можно для накачки шин, для выкачивания воды и даже в аэрографии этот инструмент пригодится. Но прежде, чем рассуждать о нюансах использования агрегата, его еще нужно добыть. Для этого необходимо найти агрегат, похожий на большой черный котелок в нижней части холодильника. Далее следует открутить болты и гайки, с помощью которых деталь крепится к самому холодильнику. При помощи ножовки компрессор необходимо отпилить от радиатора холодильника. Теперь остается лишь проверить функциональные возможности компрессора. Для этого его подключают в сеть, и если деталь начинает издавать характерные звуки, значит она работает.

Добытый компрессор из холодильника можно использовать для починки другой крупногабаритной бытовой техники. Так, например, если у человека из строя вышел компрессор на другом холодильнике, деталь можно спокойно заменить и продолжить использование техники. Однако зачастую умельцы находят совершенно иные сферы для применения этого агрегата. Так, например, очень часто компрессор используется в гаражах для прокачки шин и откачки масла. Вот только перед началом его применения придется установить специальный ресивер. Сам ресивер требуется для того, чтобы агрегат работал нормально и бесперебойно, не слишком перегружая сеть. Также данный нюанс следует соблюсти, чтобы в процессе работы, компрессор не разбрызгивал масло. Закрепить ресивер следует на трубках компрессора, дополнительно проверив прочность соединения. После этого можно переходить к эксплуатации компрессора в своих целях.

Старый компрессор холодильника находит наиболее широкую область применения в гараже. Выше уже упоминалось, что технику можно использовать для подкачки шин, из-за того, что сам компрессор способен перегонять воздух. Для накачки шин агрегат нужно лишь включить в розетку и присоединить к шине. Вот только накачать таким образом получится не более двух шин, поскольку компрессор от холодильника работает довольно медленно, но при этом может заметно перегружать сеть. Компрессор от холодильника обладает достаточным давлением для накачки автомобильных шин. В целях накачивания велосипедного колеса можно использовать, например, деталь от кондиционера. Еще одна сфера применения компрессора в гараже - для откачки лишнего масла. Здесь требуется отвинтить масляный фильтр, и с помощью компрессора откачать необходимое количество масла. Сам процесс обычно занимает не больше 2-3 минут, но за уровнем масла нужно все время следить.

Один из самых популярных вариантов использования старого компрессора - это в целях аэрографии. Искусство аэрографии подразумевает использование специального аппарата для нанесения рисунка в рамках особой техники. Компрессор как раз и станет таким агрегатом, причем довольно мощным. Для сборки аэрографа понадобится старый компрессор, ресивер, резиновая трубка, фильтры тонкой очистки, трубка хлорвиниловая, крепежные хомуты и мебельные шурупы. Перед началом сборки аэрографа необходимо заменить масло в компрессоре на простое автомобильно, так как это положительно повлияет на работу техники. Далее следует подключить ресивер, подсоединить к компрессору пусковое реле и заправочную трубку. Бензиновый фильтр следует закрепить на самом компрессоре, дизельный на ресивере. Соединив всю конструкцию при помощи имеющихся трубок, можно подключать аэрограф к сети и использовать его в целях создания оригинальных рисунков.

Эффективно использовать старый компрессор можно и для откачки воды из системы водоснабжения. Например, при замене или ремонте водопровода зачастую бывает сложно откачать из труб всю жидкость, а это осложняет все дальнейшие действия. Именно поэтому специалисты и рекомендуют использовать компрессор. Для создания системы откачки воды понадобится простая, стеклянная бутылка, две высасывающие трубки и жидкость в специальной емкости. Одну высасывающую трубку необходимо подключить к компрессору, оставив второй конец в бутылке. Саму бутылку после этого рекомендуется закрыть, чтобы создать вакуум. Вторую трубку следует также отвести в бутылку, а ее конец оставить в емкости с водой. По сути, агрегат для откачки воды готов, и его можно начать использовать. При помощи еще одного отверстия на компрессоре можно спокойно откачивать жидкость из системы водоснабжения, заметно облегчая для себя процесс ремонта

Все перечисленные способы использования компрессора реальны, но, разумеется, прибегать к ним следует лишь при наличии специальных технических знаний. Если сам человек плохо себе представляет, как выглядит компрессор, и как из него создать агрегат для накачки шин, то за работу с этой деталью холодильника лучше не браться. В интернете можно отыскать множество инструкций по преобразованию компрессора в самых разных целях, и тут очень важно учитывать сферу применения агрегата. Также при работе с ним необходимо соблюдать технику безопасности, отслеживая и то, чтобы сеть не была под слишком большим напряжением. Старый и ржавый компрессор может еще долго служить человеку. Именно поэтому, если владелец холодильника не планирует его использовать, лучше сразу отдать технику на утилизацию, где старому компрессору обязательно отыщется свое применение в разных сферах.

Идеей по изготовлению воздушного компрессора для работы с аэрографом на основе холодильника (далее по тексту "устройство") загорелся давно, но до воплощения ее в жизнь ушло примерно около года.

Идея притягательна тем, что данное устройство дает низкий уровень шума (шум на уровне обычного холодильника), позволяющий работать поздним вечером (ранней ночью), так как использование безмасляного китайского компрессора , дающего 94 дБ шума, как-то стало напрягать.

В первую очередь, для воплощения идеи потребовался компрессор. Этот агрегат был приобретен с рук в составе рабочего холодильника Бирюса. Но потом оказалось, что сам холодильник объемом больше, чем тот, который стоит на даче. Поэтому «вновь приобретенный» поехал на дачу, а из «дачного» был безжалостно извлечен сам компрессорный агрегат. Здесь необходимо добавить, что компрессор к холодильнику крепился посредством подвески на пружинах к жесткой пластине, поэтому решил эту конструкцию сохранить и целиком применить при изготовлении устройства.

Затем был найден в гараже старый огнетушитель ОУ-5, который стал впоследствии ресивером .

Концептуально предполагалось, что данное устройство будет стационарным, поэтому решил сделать для него жесткую пространственную конструкцию из уголков (которых на даче насобирал в аккурат требуемое количество).

С таким набором основных технических требований и началось собственно изготовление устройства. Длина устройства определилась по размеру несущей компрессор пластины. Ширина подобралась произвольно с учетом размещения ресивера, компрессора и остального обвеса.

Схема устройства обыкновенная: компрессор, фильтр , обратный клапан, ресивер, реле давления, регулятор давления, фильтр, быстроразъемное соединение.

После зачистки уголков от ржавчины и грязи, они были сварены по возможности поаккуратнее бытовой сваркой на даче. После того как изготовил каркас, примерил ресивер и наметил точку врезки входа воздуха и точку слива конденсата.

Просверлил в ресивере два отверстия диаметром 9.00 мм и приварил сгоны с резьбой 1/2". Затем примерно прикинул, как будет размещен ресивер и приварил для его крепления опоры. Ресивер разместил под углом в 5-10 градусов, для скапливания конденсата в одном месте. Тоже самое проделал и для крепления компрессора. В итоге получил очень тяжелую (порядка 25 кг вместе с компрессором и ресивером) и мощную конструкцию. Но в этом получился свой плюс - это полное отсутствие вибрации, как на корпусе, так и на бетонном полу, где он стоит.

Заменил масло в компрессоре, особо не заморачиваясь залив 250 гр. Лукойловской полусинтетики 10 W-40. Для замены аккуратно раскрыл третью (масляную) трубку в компрессоре. Через нее слил и через нее же залил мед. шприцем (объемом 20 мл). В трубку закрутил саморез на герметике . Масла залил 300 мл.

Ресивер закрепил двумя полосами, вырезанными из обрезков кровельного железа. В качестве прокладок подошли куски поливочного шланга , разрезанные вдоль.

Далее дошла очередь до системы автоматики и подачи воздуха. Родной тройник (разделитель) от огнетушителя решил не выбрасывать, тем более что в самом огнетушителе используется коническая резьба. Разобрав тройник и удалив из него запорный клапан, отверстие штока клапана закупорил болтом, предварительно нарезав метчиком резьбу.

Теперь в тройнике осталось два «живых» отверстия - от предохранительного клапана и трубки распылителя СО2. На штуцер предохранительного клапана (убрав его естественно) очень легко накрутилось реле давления, типа РДМ-5. А вот с отверстием под трубку распылителя пришлось помаяться. Ни одна штатная трубная резьба не подходила к этому отверстию, поэтому, перебрав все возможные варианты, пришлось ехать к токарю в таксопарк. За 200 рублей токарь изготовил переходник из стальной болванки под стандартную трубную резьбу 1/2". Ну дальше все потекло, как «по маслу». Полдня поиска в магазинах и были приобретены необходимые переходники, тройники, регулятор давления, манометр, обратный клапан, автомобильные бензиновые фильтры (ВАЗ 06, 09), и фильтр тонкой очистки для воздуха и т.д. Манометр купил с «внятной» шкалой, чтобы визуально легче контролировать наличие воздуха в ресивере. Необходимо отметить, что реле давления по паспорту предусмотрено для работы на воде, поэтому решил подстраховаться и разобрав реле, рабочую камеру посадил на герметик. На всякий случай. Каркас окрасил масляной краской , которая была под рукой.

На сборку устройства в сумме ушло часа два. Все резьбовые соединения соединял с помощью сантехнической нитки «Тангит-Унилок». Описывать, что к чему прикручивается и в какой последовательности нет смысла, т.к. каждое устройство при изготовлении индивидуально и алгоритм сборки собирающий определяет сам. Реле давления отрегулировал на отключение при 3,5 атм., включение 1,5 атм. Как ни пытался снизить значение границ уставки - ничего не получилось.

После сборки приступил к оппресовке. Здесь меня ждало первое разочарование. Давление в ресивере снижалось примерно на 0,5 кгс/см2 в минуту. Путем обмыливания нашел утечки. Оказалось, что «травит» из-под штуцеров, приваренных к ресиверу (однако сварщик из меня не профессиональный). Выход нашелся сразу - холодная сварка . После нанесения и выдержки в течении суток попробовал снова. Держит давление. УРА. Но, все равно есть утечка из регулятора давления. «Уходит» примерно 0,1 кгс/см2 в 20 минут. Подумал и решил больше устройство не «лечить», так как данной потерей воздуха можно пренебречь. Такие потери давления при покраске для меня не принципиальны.

Тестовая окраска показала, что масла в воздухе нет, краска ложиться ровно, как акрил , так и эмаль. И самое главное - это тишина при работе устройства. Что и требовалось доказать.

Новое устройство органично вписалось под стол в мастерской. Через пару дней тестовых испытаний решил проверить наличие конденсата в ресивере. При открытии шарового крана, оттуда со свистом выплюнулось граммов 20 масла. Это было второе разочарование. Задумался и пошел читать литературу. Начитавшись разных статеек и поразмыслив логически понял одно, что компрессор масло будет сплевывать все равно, потому что в холодильнике система замкнутая, а в моем устройстве - нет. Поэтому буду периодически вливать в него масло, примерно в пропорциях «сколько выплюнул, столько и влил». А еще люди пишут, что компрессор на моторном масле долго не протянет. Что ж, поживем - увидим.

Новым устройством задул