Понятие, вехи развития и особенности эксплуатации бражной колонны. Виды и устройство бражных колонн Бражная колонна с жидкостным отбором своими руками

Ректификационная колонна, которая еще 20 лет назад была только на спиртзаводах, теперь используется и в быту для производства высококачественного спирта – ректификата, что для обычного самогонного аппарата задача невыполнимая.

И чтобы лучше понять, что это такое, каково устройство и принцип действия ректификационной колонны, а также как изготовить агрегат своими руками, стоит ознакомиться с вопросом более детально.

Ректификационная колонна – это сложное устройство, состоящее из нескольких узлов: —царги—, узла отбора и —термометра—, – необходимых для протекания полноценной ректификации. Этот процесс позволяет разделить многокомпонентную смесь, состоящую из веществ с близкой температурой кипения/испарения.

Главное отличие ректификации от обычной дистилляции в том, что при ней испарение и конденсация веществ – это не единичное явление, а постоянный цикличный процесс. В результате —самогонный аппарат— колонного типа производит спирт высочайшего качества – ректификат.

Устройство и принцип работы ректификационной колонны

Царга

Находится в основании колонны и является одной из основных ее частей. Внутри нее протекает газо-жидкостный массообмен – одно из основных явлений в процессе ректификации. Происходит это следующим образом:

- Жидкость, закипая в —перегонном кубе—, испаряется и в газообразной форме проходит через царгу.

- Пар, дойдя до дефлегматора, охлаждается и конденсируется на его стенках.

- Конденсат стекает сначала по стенкам дефлегматора, а потом и по стенкам царги обратно в куб.

- В этот момент между стекающим конденсатом и восходящим паром происходит газо-жидкостный массообмен. Он заключается в передаче тепла и некоторого количества испаренных веществ от пара к конденсату. Под таким воздействием часть флегмы – ее легкокипящие составляющие: спирт и небольшая доля воды вновь испаряются, не доходя до перегонного куба, а более труднокипящие: сивушные масла и другие примеси продолжают стекать в перегонный куб.

Таким образом в верхней части колоны скапливается в основном спирт, а примеси в основном циркулируют в нижней части агрегата. Как следствие, на выходе получается ректификат с крепостью около 95%.

В ректификационной колоне может быть как одна царга, так и несколько. При этом чем выше колонна, тем больше площадь, на которой проходит массообмен между флегмой и паром, что в свою очередь улучшает качество получаемого продукта.

Внутри царги находятся насадки, на поверхности которых и происходит основной массообмен. Изделия из нержавейки хорошо подходят для сахарной и зерновой, а медные – —для фруктовой браги—.

Кроме насадок внутри царги могут размещаться тарелки, которые еще больше увеличивают площадь, на которой проходит газо-жидкостный массообмен, что сказывается на качестве получаемого ректификата.

Стенки царги могут иметь дополнительный подогрев, усиливающий испарение флегмы, не попавшей на насадки и тарелки. Такое дополнение также улучшает качество конечного продукта.

Дефлегматор

Верхняя часть ректификационной колонны, отвечающая за сбор и охлаждение восходящих паров до флегмы. Отсюда конденсировавшаяся жидкость стекает вниз в царгу.

Дефлегматор может быть выполнен по нескольким принципиальным схемам, самой простой является пленочный вариант, а одной из самых популярных – холодильник Димрота,

Узел отбора

Отвечает за сбор части конденсировавшейся флегмы и ее вывод наружу в тару для сбора. В зависимости от настроек узла отбора варьируется и количество отбираемого конденсата. Чем меньше его отбор, тем выше качество ректификата.

Термометр

В ректификационной колонне, в отличие от стандартного самогонного аппарата, является обязательной составной частью системы. Дело в том, что ректификация – это очень тонкий процесс, сильно зависящий от поддержания правильной температуры.

Перегонный куб с ТЭНами

Хотя ректификационная колонна может использоваться и с обычным кубом на газовой, электро- или , значительно лучше оборудовать ее ТЭНовым агрегатом.

Такая особенность, как и термометр, связана с необходимостью точной и тонкой регуляции температуры внутри системы, а значит и с регуляцией мощности устройства, нагревающего брагу.

Газовые вентили требуют большого мастерства, индукционные плитки имеют фиксированный шаг от 100 до 300 Вт, а вот регуляторы ТЭНов позволяют изменять мощность по 3-5 Вт.

Что лучше, классический самогонный аппарат или ректификационная колонна?

Чтобы понять преимущества ректификации перед дистилляцией, стоит провести наглядное сравнение этих технологий.

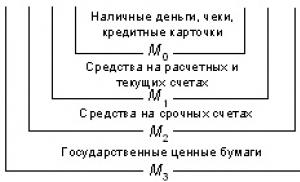

Критерий | Дистилляция | Ректификация |

Вкусо-ароматические качества конечного продукта | Вкус и запах соответствуют сырью браги. | Очень чистый спирт без вкуса и запаха. |

Крепость напитка | В зависимости от конструкции аппарата и количества перегонок от 40 до 65%. | до 97, в среднем 93-95%. |

Степень отделения веществ с разной температурой кипения/испарения | Низкая, даже вещества имеющие большую разницу в температуре испарения после конденсации остаются вместе. | Очень высокая, при необходимости можно не только отделить спирт, но и разделить сивушные масла на составляющие. |

Степень отделения вредных веществ от спирта | От низкой до средней. Улучшить качество отделения можно только за счет увеличения количества перегонок. | |

Потеря спирта | Большая, в лучшем случае получится собрать до 80% продукта, содержащегося в браге. | Маленькая, потери на практике составляют от 1 до 3%, хотя при идеальных условиях их может и не быть. |

Сложность создания и использования агрегата на базе технологии | От низкой до средней, примитивные модели не имеют строгих размерных критериев, потенциал улучшения оборудования ограничен. Обращаться с технологией легко и просто. | Высокая. Для создания понадобится специализированное оборудование и строгий перечень материалов. Для эффективного использования нужны теоретические познания. |

Чтобы посредством дистилляции получить продукт такого же качества, как при ректификации, нужно провести около 10 последовательных перегонок. При этом нужно учитывать, что перегонять спиртосодержащий продукт крепче 20-30% взрывоопасно (самогоноварение взрывоопасно по умолчанию, но в этом случае риск значительно увеличивается).

Как сделать ректификационную колонну своими руками по подробной схеме

Агрегат выполняется по простой конструкции.

Расчет и сборка ректификационной колоны своими руками проводятся следующим образом:

Вместо послесловия

Спирт, полученный посредством ректификации, значительно качественней дистиллята из классического самогонного аппарата.

Но вместе с положительными сторонами приходят и недостатки : требования к оборудованию значительно выше, а его изготовление затратнее, кроме того, эксплуатация также требует высокого мастерства.

Поэтому однозначно определить, что лучше, хороший самогонный аппарат или ректификационная колонна, не так легко, но, конечно, существует промежуточное решение – бражная колонна. Она дает дистиллят, но не ректификат, очень высокого качества, и пользоваться ей проще, тут все дело в приоритетах.

Всем привет!

Пару недель назад мне в руки попало очень интересное оборудование для самогонщиков – бражная колонна . Ее еще называют пленочной колонной или дистиллятором с укреплением. Приобрел ее один мой знакомый винокур и любезно предложил протестировать сей агрегат.

Какой итог спросите вы? Мой коллега гонит превосходный 88-и градусный самогон, а я теперь знаю, что отвечать читателям, когда меня спрашивают “Как сделать крепкий самогон”. Заинтересовал?

И так, в сегодняшней статье я расскажу, что такое бражная колонна, принцип ее работы и как на ней правильно гнать самогон.

Что такое бражная (пленочная) колонна

Сейчас я кратко расскажу, для чего нужна бражная колонна, а в следующей главе разберу более подробно принцип ее работы.

Итак, пленочная колонна это оборудование, позволяющее получать очень крепкий и чистый самогон. Вплоть до 90 градусов! И при этом оборудование довольно простое по конструкции и использованию, а цена его относительно небольшая. Устанавливается оно прямо на перегонный куб.

С виду бражная колонна напоминает обычный прямоточный дистиллятор . По сути, так оно и есть, разница лишь в том, что на восходящей от куба трубе установлен еще один холодильник. Так называемый дефлегматор или парциальный конденсатор.

Вот в нем-то и кроется вся суть. Но об этом уже в следующей главе.

Принцип работы пленочной колонны

Чтобы было нагляднее, я нарисовал простенькую схему работы.

Итак, как я уже говорил, ставится колонна прямо на перегонный куб. Нагретые пары самогона из куба попадают в парциальный (по-русски — частичный) конденсатор. Там часть паров конденсируется и оседает на стенках охладителя, а другая часть идет дальше.

Поэтому первый охладитель и называют частичным, т.к. он конденсирует не весь пар.

Та жидкость, которая осела на стенках охладителя, называется флегмой . Отсюда и другое название парциального охладителя – дефлегматор .

Как вы помните, самогон состоит из различных примесей, которые условно разделены на три основные группы – “головы”, “тело” и ”хвосты”. Головы испаряются при более низкой температуре, чем остальные группы. Тело при более высокой, чем головы, а хвосты являются самой высококипящей фракцией. Пьем мы, как известно только тело, а все остальное отсекаем. Такая перегонка называется дробной

.

Так вот, охлаждая пары самогона в дефлегматоре, мы их разделяем и пропускаем дальше более низкокипящие компоненты, а все остальное конденсируется на стенках охладителя и пленкой стекает обратно в куб.

Отсюда и второе название колонны – пленочная .

При этом спиртосодержащий пар, восходящий в царге парциального конденсатора постоянно взаимодействует с стекающей ему на встречу флегмой. Происходит процесс тепломассообмена — пар выхватывает из флегмы низкокипящие составляющие и отдает ей высококипящие (сивушные масла и воду). Отсюда и такое бешеное укрепление – до 90 градусов конечного продукта!

Регулируя подачей воды температуру в дефлегматоре мы можем довольно качественно разделить самогон на фракции и отсечь ненужные его части. Для начала мы устанавливаем такую температуру, чтобы пропустить во второй охладитель только «головы», а спирт и все остальное возвращаем в куб. А затем повышаем температуру и выгоняем спирт, оставляя во флегме «хвосты».

Но чтобы четко отсечь головы с хвостами и получить чистый и крепкий самогон с колонной необходимо правильно работать. К счастью научиться этому довольно просто.

Как правильно работать на бражной колонне

- Первая перегонка.

Ну тут все просто. Наша колонна будет работать только как дистиллятор, дефлегматор не используется. Подаем воду только во второй холодильник и как можно быстрее перегоняем брагу на спирт-сырец. Для тех, кто не знает для чего это делается — читать статью двойная фракционная дистилляция .

- Вторая перегонка.

Отбор голов

Начинаем греть куб. Когда температура в кубе приближается к 75 градусам подаем воду в оба охладителя. Причем в дефлегматор необходимо подавать столько воды, чтобы пар в нем полностью конденсировался и не попадал во второй охладитель. Т.е. в приемную емкость течь ничего не должно.

Такой режим работы называется «работой на себя». Длиться он должен 25-30 минут. За это время в царге сконцентрируются головные фракции.

Теперь очень аккуратно начинаем снижать подачу воды в укрепляющий дистиллятор до тех пор пока из второго охладителя не начет капать самогон со скоростью 2-3 капли в секунду. Стоит заметить, что время отклика колонны на изменение подачи воды довольно велико.

Поэтому необходимо делать паузы между изменениями входящих параметров — чуть убавили воды и ждете 30 секунд. Затем смотрите на результат и если надо, убавляете еще. Или прибавили.

И так, на скорости 2-3 капли в секунду отбираем головы. Отбираются они на как правило на запах, но если ваш опыт самогоноварения пока еще не позволяет этого сделать, то пользуйтесь стандартной пропорцией — 50 мл на каждый килограмм сахара в браге.

Когда головы закончились — меняем емкость и начинаем отбор тела.

Отбор тела

Медленно уменьшаем подачу воды в дефлегматор. Самогон начинает выходить быстрее. Чем меньше подаете воды, тем быстрее начинает идти процесс. Но при этом крепость и чистота дистиллята падает.

Тут выбирайте сами — либо побыстрее в ущерб степени очистки и градусности, либо покрепче и чище, но подольше.

Компромиссным решением, на мой взгляд, является скорость, при которой самогон идет тонкой струйкой.

Теперь настала пора обратить внимание на термометр, установленный над пленочной колонной. В этот момент на нем должна зафиксироваться какая-то определенная температура. Какая именно у вас будет я сказать не могу, т.к. она зависит от крепости вашего спирта-сырца, залитого в аппарат.

Но вот что вам надо запомнить. Если вы выбрали правильный режим отбора, то температура должна держаться на этом уровне. Если же она растет, пусть даже очень медленно (на 1-1,5 градуса), но постоянно, значит мы подводим слишком много тепла и самогон идет ненадлежащего качества. Поэтому либо увеличиваем подачу воды, либо уменьшаем нагрев.

Теперь, когда мы отрегулировали колонну и из второго прямоточника течет струйкой крепкий самогон, а температура выходящего из колонны спиртосодержащего пара постоянна (колеблется в пределах 0,1-0,2 градусов), мы отбираем тело.

Но через какое-то время температура все же начинает увеличиваться — все потому, что спирта в кубе становится меньше. Тогда необходимо вновь немного увеличить количество подаваемой воды в дефлегматор. Температура вернется к прежнему значению, но количество выходящего самогона уменьшится.

Вот в таком режиме и отбираем тело до хвостов. Опытным самогонщикам их появление подскажет собственный нос. Начинающим же рекомендую переходить к отбору хвостов, когда температура в кубе (именно в кубе, а не над колонной!) поднимется до 93ºС.

Отбор хвостов

Если вы занимаетесь отбором хвостов, то просто отключаете подачу воды в дефлегматор и отжимаете остатки как при обычной дистилляции. На всякий случай напомню, что хвосты мы собираем в отдельную емкость.

Обновление: В феврале я приобрел собственную пленочную колонну ХД/4-2500 ПК производства «Самогон и водка». Она немного доработана по сравнению с заводской конструкцией — утеплен дефлегматор и поставлены игольчатые клапаны для регулировки подачи воды.

Общее впечатление и выводы

Работать на пленочной колонне мне понравилось. И получаемый продукт тоже пришелся по вкусу.

Перечислю пожалуй плюсы, которые я отметил

- Головы идут концентрированные, с резким запахом. Грань, когда они заканчиваются и начинается тело хорошо ощутима. То же самое и с хвостами. Следовательно можно четко разделить самогон на фракции и получить очень качественный продукт.

- Крепость дистиллята достигает 80-90%. Спирт конечно вы не получите, для этого необходимо оборудование посерьезнее, но и цель такую мы не ставили.

- Плодово-ягодные браги не теряют своего вкуса и аромата.

- Сахарный самогон получается более мягким и приятным на вкус

- Простота конструкции, сравнительно небольшая цена и легкость в использовании.

В общем для себя я выводы сделал — для сахарного самогона бражная колонна обязательна. И очень желательна для плодово-ягодного.

Такое оборудование позволяет изготовить продукт очень достойного качества. Лично я уже решил, что закажу себе такую колонну . Правда после Новогодних праздников, когда семейный бюджет восстановится.

Обновление: В феврале я все-таки купил колонну. Ее фото в предыдущем разделе.

Всем пока.

В продаже на сегодняшний день есть десятки разновидностей самогонных аппаратов, среди которых немало удачных моделей, с помощью которых можно получить не только традиционный самогон, но и довольно чистый спирт. Есть и аппараты с парогенераторами, предназначенные для перегонки плотного сусла, с их помощью можно получить домашний виски, кальвадос или сливовицу.

Заводская бражная колонна

Среди менее-более традиционных аппаратов несколько затерялись бражные колонны. О них известно сравнительно немногим людям, занимающимися самогоноварением как хобби, или профессионально перерабатывающим продукцию своего сада на спиртное. Такой вид деятельности распространен в регионах, привлекательных для туристов, где климат позволяет выращивать различные фрукты в промышленных масштабах.

Что такое бражная колонна

Следует уточнить, что бражная колонна, которая используется в домашних самогонных аппаратах, принадлежит к классу пленочных, несколько ограниченных в сфере применения и производительности. Но это самый простой конструктивно вариант тепломассообменного устройства, который, к тому же, на удивление качественно работает.

Почему «на удивление»? Многие домашние умельцы и производители промышленных самогонных аппаратов для бытового использования идут путем наименьшего сопротивления. Они берут принципиальную схему промышленной установки, какие используются на спиртовых и водочных заводах и путем уменьшения размеров создают свои конструкции. Принцип работы, вроде бы, тот же, но многие процессы при этом начинают происходить совершенно иначе.

Причиной тому теплоемкость материала установки, те же размеры - полный тепломассообмен происходит медленно, требует больших площадей контакта, стабильности температуры и соблюдения еще многих физико-химических параметров. Схема вроде бы рабочая, но не совсем.

Такой принцип конструирования напоминает авиастроителей, которые уменьшили «Боинг» до размеров «кукурузника» и удивляются, почему он не летает, а если и летает, то намного хуже.

Бражная колонна сделанная своими руками, конечно же, работает, но феноменальных результатов ждать от нее не приходится. Качественный спирт можно получить после второй перегонки, как на хорошем дистилляторе с сухопарником и барботером после третьей дистилляции и фильтровании при помощи активированного угля. Экономический эффект очевиден, но бражные колонны требуют постоянного контроля и соблюдения температурного режима.

По своей сути, бражная колонна представляет обычный дефлегматор, в котором с большой эффективностью отделяются пары спирта от высококипящих примесей (сивухи). Значительного увеличения выхода спирта нет, можно добиться прироста на 5-10%, но происходит ли это из-за применения бражной колонны, или благодаря тщательному соблюдению температурного режима. По эффекту действия бражная колонна равняется с тандемом сухопарник-барботер.

Конструкция колонны

Технически бражная колонна представляет собой отрезок медной или нержавеющей трубы диаметром 25-50 мм высотой равняющейся тридцатикратному диаметру. Колонны с меньшим соотношением выполняют более декоративные функции.

В верхней части колонны, приблизительно на отрезке в 25% от всей длины, монтируется первичный холодильник. Он должен охладить пары браги до точки конденсации тяжелых примесей и вернуть конденсат обратно в бак. Холодильник может быть сделан в виде встроенного змеевика, внешнего змеевика в виде намотанной на колонну медной трубки, водяной рубашки.

В бражной колонне изготовленной своими руками, лучше всего использовать первые два варианта. Водяную рубашку сделать самостоятельно довольно сложно, это доступно только при наличии промышленного оборудования и определенных инженерных знаний и слесарных навыков. Схема холодильника выбирается исходя из конкретных условий.

Чуть выше змеевика предусматривается место для установки термометра. В аппарате с бражной колонной обязательно должны быть два термометра - на баке и на верхней части колонны. Причем работать они должны с одинаковой точностью, как электронные, так и биметаллические.

Наличие на рынке многочисленных термометров из Поднебесной еще не гарантируют того, что вам удастся купить два, показывающие одинаковую температуру в одинаковых условиях. Придется их проградуировать. Делается это очень просто и доступно любому школьнику - в миску или кастрюлю наливается 1 л воды и засыпается 1 кг колотого льда (приготовить его придется заранее в морозилке холодильника).

Спустя минут 15-20, когда лед начнет потихоньку таять и останется его примерно половина от прежнего количества, погружаем датчики термометров в эту смесь. Минуты через две оба термометра должны показывать 0 С. Если показания разные, то вы хотя бы знаете, насколько они расходятся.

Но градуировка на этом не закончена. На плите вскипятите воду и погрузите термометры в кипяток. Тот, который покажет 100 С работает правильно. Его и следует использовать, как базовый, а на втором учитывать погрешность.

Верхняя часть колонны паропроводом из трубки диаметром 8-10 мм соединена с холодильником классической конструкции, какие используются в обычных дистилляторах. В бражной колонне очищаются спиртовые пары, а их конденсация происходит в холодильнике.

Оба охладителя, на колонне и на конденсаторе работают независимо друг от друга. При этом холодильник на колонне должен быть регулируемым. Это удобно сделать, смонтировав на входном (нижнем) его патрубке обычный кран-регулятор от батареи отопления. Для чего он нужен, будет сказано ниже.

Материалы изготовления

Бак аппарата с бражной колонной своими руками лучше всего сделать из нержавейки. В крышке следует сделать резьбовой или фланцевый штуцер для соединения с колонной. Очень удобно использовать хомуты Кламп. Соединение получается прочным, монтируется и демонтируется аппарат быстро и не требует применения инструментов.

Сама колонна изготовляется из меди или нержавеющей пищевой стали. Можно использовать и латунь, если удастся найти подходящую трубу. Утеплять бражную колонну не рекомендуется.

Холодильник и паропроводы тоже делаются из меди или нержавейки. Их этих материалов несложно изготовить змеевики и все виды соединений. Купить медную трубку любого диаметра (или нержавеющую) можно в интернете или хозяйственном магазине.

Как работает бражная колонна пленочного типа

Принцип работы бражной колонны очень похож на действие ректификатора, но в несколько упрощенном виде. Пары, содержащие спирт и сопутствующие жидкости (альдегиды, эфиры, сивуху и прочие примеси) поднимаются вверх по медленно прогревающейся трубе колонны и конденсируются на стенках, стекая обратно в резервуар. По мере прогревания высота уровня полной конденсации становиться все больше, пока не достигнет холодильника дефлегматора. Это происходит при температуре на верхнем холодильнике около 50-56 С.

Конденсат, флегма вместе со спиртом, стекает вниз, а легкокипящие пары (головы) поступают в холодильник-конденсатор и собираются в отдельную посуду. До начала основной перегонки с 10 литров браги нужно собрать до 0,5 литра голов, чрезвычайно ядовитой жидкости, которая непригодна ни для повторной перегонки, ни для употребления.

Продолжая нагрев куба, доводим температуру на верхнем холодильнике до 76 С. такой она должна быть на протяжении практически всего сеанса, только под конец дистилляции ее можно поднять на 2-4 градуса и собрать получившуюся жидкость в отдельную емкость. Она пойдет на повторную перегонку. Поддерживается требуемая температура с помощью крана на входе холодильника и регулятором плиты или ТЭН.

В самой колонне происходит процесс взаимодействия стекающей по стенкам трубы жидкости и поднимающихся из испарителя горячих паров. Флегма прогревается, и из нее испаряются остатки спирта, поднимаясь к паропроводу холодильника. Сивуха остается в жидком состоянии и стекает обратно в бак.

Все взаимодействие горячего пара и флегмы происходит на стенках колонны, где жидкость образует тонкую движущуюся вниз пленку. Поэтому и колонны такого типа называются пленочными.

При перегонке нельзя допускать, чтобы брага закипела. Температура в кубе не должна превышать 85-90 С.

Бражная колонна из меди лучше нержавеющей по причине высокой теплопроводности меди. Она лучше отводит тепло от пленки флегмы и ее конденсация начинается раньше, что позволяет уменьшить высоту колонны без снижения производительности. Медная трубка и фитинги обеспечивают надежную герметизацию при высокой прочности и надежности всей конструкции.

Другие виды бражных колонн

Часто приходится встречать описания колонн с наполнителем, призматическими насадками и прочими приспособлениями, якобы увеличивающими эффективность колонны. Это не совсем так. Насадки и наполнитель - атрибут ректификационной колонны, в бражной они не совсем уместны.

Отличается по конструкции бражная колонна непрерывного действия. В ней брага подается сверху непрерывным потоком и по пути взаимодействует с поднимающимся снизу водяным паром из парогенератора. Стекающая брага по пути разделяется на множество потоков специальными тарелочными устройствами и прогревается до температуры испарения спирта. Остальные жидкости беспрепятственно стекают в заборную емкость.

Сивуха и прочие вредные жидкости попросту не успевают испариться. Этот принцип работы очень эффективен при промышленном производстве спирта, но трудно реализуем в бытовых условиях.

Рано или поздно почти каждый любитель самодельного алкоголя задумывается о приобретении или изготовлении ректификационной колонны (РК) – устройства для получения чистого спирта. Начинать нужно с комплексного расчета базовых параметров: мощности, высоты, диаметра царги, объема куба и т.д. Эта информация будет полезна как желающим сделать все элементы своими руками, так и собравшимся купить готовую ректификационную колонну (поможет определиться с выбором и проверить продавца). Не затрагивая конструктивных особенностей отдельных узлов, мы рассмотрим общие принципы построения сбалансированной системы для ректификации в домашних условиях.

Схема работы колонны

Схема работы колонны Характеристики трубы (царги) и насадки

Материал. Труба во многом определяет параметры ректификационной колонны и требования ко всем узлам аппарата. Материалом для изготовления царги является хромоникелевая нержавеющая сталь – «пищевая» нержавейка.

Благодаря химической нейтральности пищевая нержавеющая сталь не оказывает воздействия на состав продукта, что и требуется. На спирт перегоняют сырец из сахарной браги или отходы дистилляции («головы» и «хвосты»), поэтому главной целью ректификации является максимальная очистка выхода от примесей, а не изменение органолептических свойств спирта в ту или иную сторону. Использовать медь в классических ректификационных колоннах неуместно, поскольку этот материал слегка изменяет химический состав напитка и подходит для производства дистиллятора (обычного самогонного аппарата) или бражной колонны (частный случай ректификации).

Разобранная труба колонны с установленной насадкой в одной из царг

Разобранная труба колонны с установленной насадкой в одной из царг Толщина. Царгу делают из нержавеющей трубы с толщиной стенки 1-1,5 мм. Более толстая стенка не нужна, так как это приведет к удорожанию и утяжелению конструкции без получения каких-либо преимуществ.

Параметры насадки. Говорить о характеристиках колонны без привязки к насадке не корректно. При ректификации в домашних условиях используют насадки с площадью контактной поверхности от 1,5 до 4 кв. м/литр. С увеличением площади контактной поверхности возрастает и разделяющая способность, но падает производительность. Уменьшение площади приводит к снижению разделяющей и укрепляющей способности.

Производительность колонны вначале растет, но потом для поддержания крепости выхода оператор вынужден понижать скорость отбора. Это значит, что существует некий оптимальный размер насадки, который зависит от диаметра колонны и позволят достичь наилучшего сочетания параметров.

Размеры спирально-призматической насадки (СПН) должны быть меньше внутреннего диаметра колонны примерно в 12-15 раз. Для диаметра трубы 50 мм – 3.5х3.5х0.25 мм, для 40 – 3х3х0.25 мм, а для 32 и 28 – 2х2х0.25 мм.

В зависимости от поставленных задач целесообразно использовать разные насадки. Например, при получении укрепленных дистиллятов часто применяют медные кольца диаметром и высотой 10 мм. Понятно, что в этом случае целью является не разделяющая и укрепляющая возможность системы, а совершенно другой критерий – каталитическая способность меди устранять из спирта сернистые соединения.

Варианты спирально-призматических насадок

Варианты спирально-призматических насадок Не стоит ограничивать арсенал одной, пусть даже самой лучшей насадкой, таких просто нет. Есть наиболее подходящие для решения каждой конкретной задачи.

Даже небольшое изменение диаметра колонны серьезно влияет на параметры. Для оценки достаточно помнить, что номинальные мощность (Вт) и производительность (мл/час) численно равны площади поперечного сечения колонны (кв. мм), а значит, пропорциональны квадрату диаметра. Обращайте на это внимание при выборе царги, всегда считайте внутренний диаметр и по нему сравнивайте варианты.

Зависимость мощности от диаметра трубы

Высота трубы. Для обеспечения хорошей удерживающей и разделительной способности, не зависимо от диаметра, высота ректификационной колонны должна быть от 1 до 1,5 м. Если меньше – не хватит места для накопленных в ходе работы сивушных масел, в результате сивуха начнет прорываться в отбор. Еще один недостаток – головы будут нечетко разделяться на фракции. Если высота трубы больше – это не приведет к существенному улучшению разделяющей и сдерживающей способности системы, но увеличит время перегона, а также количество «голов» и «подголовников».Другими словами, с увеличением высоты трубы прибавка к разделяющей способности ректификационной колонны на каждый дополнительный сантиметр снижается. Эффект от увеличения трубы с 50 см до 60 см на порядок выше, чем со 140 см до 150 см.

Объем куба для ректификационной колонны

Чтобы повысить выход качественного спирта, но не допустить переполнения сивухой колонны, навалку (наполнение) спирта-сырца в кубе ограничивают в диапазоне 10-20 объемов насадки. Для колонн высотой в 1,5 м и диаметром 50 мм – 30-60 л, 40 мм – 17-34 л, 32 мм – 10-20 л, 28 мм – 7-14 л.

С учетом заполнения куба на 2/3 объема, для колонны внутренним диаметром царги 50 мм подойдет 40-80 литровая емкость, для 40 мм – 30-50 литровая, для 32 мм – 20-30 литровый куб, а для 28 мм – скороварка.

При использовании куба объемом ближе к нижней границе рекомендованного диапазона можно смело убрать одну царгу и уменьшить высоту до 1-1,2 метра. В результате сивухи будет относительно мало для прорыва в отбор, а вот объем «подголовников» заметно уменьшится.

Источник и мощность нагрева колонны

Тип плиты. Самогонное прошлое не дает покоя многим новичкам, которые считают, что если раньше использовали для нагрева самогонного аппарата газовую, индукционную или обычную электрическую плиту, то можно оставить этот источник и для колонны.

Процесс ректификации существенно отличается от дистилляции, всё намного сложнее и костер не подойдет. Нужно обеспечить плавную регулировку и стабильность подаваемой мощности нагрева.

Электроплитки, работающие по терморегулятору в режиме старт-стоп, не используются, потому что как только произойдет кратковременное отключение питания, пар перестанет идти в колонну, а флегма рухнет в куб. В таком случае придется начать ректификацию заново – с работы колонны на себя и отбора «голов».

Индукционная плита – крайне грубый аппарат со ступенчатым изменением мощности по 100 -200 Вт, а при ректификации нужно менять мощность плавно, буквально по 5-10 Вт. Да и стабилизировать нагрев независимо от колебания напряжения на входе вряд ли получится.

Газовая плита при залитом в куб 40-процентном спирте-сырце и 96-градусоном продукте на выходе представляет смертельную опасность, не говоря уже о колебании температуры нагрева.

Оптимальное решение – врезать в куб колонны тэн нужной мощности, а для регулировки использовать реле со стабилизацией выходного напряжения, например, РМ-2 16А. Можно взять и аналоги. Главное получить на выходе стабилизированное напряжение и возможность плавно менять температуру нагрева по 5-10 Вт.

Подаваемая мощность. Чтобы нагреть куб за приемлемое время, нужно исходить из мощности 1 кВт на 10 литров спирта-сырца. Значит, для 50 л куба, заполненного на 40 литров, требуется минимум 4 кВт, 40 л – 3 Квт, 30 л – 2-2.5 кВт, 20 л – 1.5 кВт.

При одном и том же объеме кубы могут быть низкими и широкими, узкими и высокими. Выбирая подходящую емкость, нужно учитывать, что зачастую куб используется не только для ректификации, но и при дистилляции, поэтому исходят из самых жестких условий, чтобы подводимая мощность не приводила к бурному пенообразованию с выбросами брызг из куба в паропровод.

Опытным путем установлено, что при глубине размещения тэна около 40-50 см нормальное кипение происходит в случае, если на 1 кв. см зеркала навалки приходится не более 4-5 Вт мощности. При уменьшении глубины допустимая мощность увеличивается, а при увеличении – уменьшается.

Есть и другие факторы, влияющие на характер кипения: плотность, вязкость и поверхностное натяжение жидкости. Бывает, что выбросы происходят в конце перегонки браги, когда увеличивается плотность. Поэтому вести процесс ректификации на границе дозволенного диапазона всегда чревато неприятностями.

Распространенные цилиндрические кубы имеют диаметр 26, 32, 40 см. Исходя и допустимой мощности на площадь поверхности зеркала кубовой навалки 26 см куб, будет нормально работать при мощности нагрева до 2,5 кВт, для 30 см – 3.5 кВт, 40 см – 5 кВт.

Третьим фактором, определяющим мощность нагрева, является использование одной из царг колонны без насадки в качестве сухопарника для борьбы с брызгоуносом. Для этого нужно, чтобы скорость пара в трубе не превышала 1 м/с, при 2-3 м/с защитный эффект ослабевает, а при больших значениях пар будет гнать флегму вверх по трубе и забрасывать в отбор.

Формула для расчета скорости пара:

V = N * 750 / S (м/сек),

- N – мощность, кВт;

- 750 – парообразование (куб. см/сек кВт);

- S – площадь поперечного сечения колонны (кв. мм).

Труба диаметром 50 мм справится с брызгоуносом при нагреве до 4 кВт, 40-42 мм – до 3 кВт, 38 – до 2 кВт, 32 – до 1,5 кВт.

Исходя из вышеперечисленных соображений, выбираем объем, размеры куба, мощность нагрева и дистилляции. Все эти параметры согласованы с диаметром и высотой колонны.

Расчет параметров дефлегматора ректификационной колонны

Мощность дефлегматора определяется в зависимости от типа ректификационной колонны. Если строим колонну с жидкостным отбором или паровым ниже дефлегматора, то необходимая мощность должна быть не меньше номинальной мощности колонны. Обычно в этих случаях в качестве конденсатора применяют холодильник Димрота с утилизационной мощностью 4-5 Ватт на 1 кв. см поверхности.

Если колонна с отбором по пару выше дефлегматора, то расчетная мощность составляет 2/3 от номинальной. В этом случае можно применить Димрот или «рубашечник». Утилизационная мощность рубашечника ниже, чем у димрота и составляет около 2 Ватт на квадратный сантиметр.

Пример холодильника Димрота для колонны

Пример холодильника Димрота для колонны Далее все просто: номинальную мощность делим на утилизационную. Например, для колонны с внутренним диаметром 50 мм: 1950 / 5= 390 кв. см площади Димрота или 975 кв. см «рубашечника». Значит, холодильник Димрот можно сделать из трубки 6х1 мм длинной 487 / (0.6 * 3.14) = 2.58 см для первого варианта, с учетом коэффициента запаса 3 метра. Для второго варианта умножаем на две трети: 258 * 2 / 3 = 172 см, с учетом коэффициента запаса 2 метра.

Рубашечник для колонны 52 х 1 – 975 / 5.2 / 3.14 = 59 см * 2/3 = 39 см. Но это для помещений с высокими потолками.

«Рубашечник»

«Рубашечник» Расчет прямоточного холодильника

Если прямоточник применяется как доохладитель в ректификационной колонне с жидкостным отбором, то выбирают самый маленький и компактный вариант. Достаточно мощности в 30-40% от номинальной мощности колонны.

Изготавливают прямоточный холодильник без спирали в зазоре между рубашкой и внутренней трубой, потом запускают отбор в рубашку, а охлаждающую воду подают по центральной трубе. В этом случае рубашку наваривают на трубу подачи воды в дефлегматор. Это мелкий «карандашик» длинной около 30 см.

Но если один и тот же прямоточник используется как при дистилляции, так и при ректификации, являясь универсальным узлом, исходят не из потребности РК, а из максимальной мощности нагрева при дистилляции.

Для создания турбулентного потока пара в холодильнике, позволяющего обеспечить интенсивность теплопередачи не меньше 10 Ватт/кв. см, необходимо обеспечить скорость пара около 10-20 м/с.

Диапазон возможных диаметров достаточно широк. Минимальный диаметр определяется из условий не создания большого избыточного давления в кубе (не более 50 мм вод столба), а максимальный расчетом числа Рейнольдса, исходя из минимальной скорости и максимального коэффициента кинематической вязкости паров.

Возможная конструкция прямоточного холодильника

Возможная конструкция прямоточного холодильника Чтобы не вдаваться в ненужные подробности, приведем самое распространенное определение: «Для того, чтобы в трубе поддерживался турбулентный режим движения пара, достаточно, чтобы внутренний диаметр (в миллиметрах) был не больше 6-кратной мощности нагрева (в киловаттах)».

Для предотвращения завоздушивания водяной рубашки необходимо поддерживать линейную скорость воды не ниже 11 см/с, но чрезмерное увеличение скорости потребует большого давления в водопроводе. Поэтому оптимальным считается диапазон от 12 до 20 см/с.

Чтобы сконденсировать пар и охладить конденсат до приемлемой температуры, нужно подавать воду при 20°C в объеме около 4.8 куб см/с (17 литров в час) на каждый киловатт подводимой мощности. При этом вода нагреется на 50 градусов – до 70°C. Естественно, зимой воды понадобится меньше, а при использовании автономных систем охлаждения, примерно в полтора раза больше.

На основании предыдущих данных можно рассчитать площадь поперечного сечения кольцевого зазора и внутренний диаметр рубашки. Нужно учитывать и доступный сортамент труб. Расчеты и практика показали, что зазор в 1-1.5 мм вполне достаточен для соблюдения всех необходимых условий. Этому соответствуют пары труб: 10х1 – 14х1, 12х1 – 16х1, 14х1 – 18х1, 16х1 – 20х1 и 20х1 – 25х1.5, которые перекрывают весь диапазон мощностей, применяемых в домашних условиях.

Есть еще одна немаловажная деталь прямоточника – спираль, навитая на паровую трубу. Делается такая спираль из проволоки диаметром, обеспечивающим зазор в 0.2-0.3 мм до внутренней поверхности рубашки. Навивается с шагом равным 2-3 диаметрам паровой трубы. Основное предназначение – центрирование паровой трубы, в которой при работе температура выше, чем в трубе рубашки. Это значит, что в следствии теплового расширения паровая труба удлиняется и изгибается, прислоняясь к рубашке, возникают мертвые зоны, не омываемые водой охлаждения, в результате эффективность холодильника резко падает. Дополнительными плюсами навивки спирали являются удлинение пути и создание турбулентности охлаждающего потока воды.

Грамотно выполненный прямоточник может утилизировать до 15 Ватт /кв. см площади теплообмена, что подтверждено опытным путем. Для определения длины охлаждаемой части прямоточника воспользуемся номинальной мощностью в 10 Вт /кв. см (100 кв. см/кВт).

Необходимая площадь теплообмена равна мощности нагрева в киловаттах, умноженной на 100:

S = P * 100 (кв. см).

Длина внешней окружности паровой трубы:

Lокр = 3.14 * D.

Высота рубашки охлаждения:

H = S / Lокр.

Общая формула расчета:

H = 3183 * P / D (мощность в кВт, высота и внешний диаметр паровой трубы в миллиметрах).

Пример расчета прямоточника

Мощность нагрева – 2 кВт.

Возможно применение труб 12х1 и 14х1.

Площади сечения – 78,5 и 113 кв. мм.

Объем пара – 750 * 2=1500 куб. см /с.

Скорости пара в трубах: 19,1 и 13,2 м/с.

Труба 14х1 выглядит предпочтительней, так как позволяет иметь запас по мощности, оставаясь в рекомендованном диапазоне скорости пара.

Парная труба для рубашки – 18х1, кольцевой зазор составит 1 мм.

Скорость подачи воды: 4,8 * 2= 9.6 см3/с.

Площадь кольцевого зазора – 3.14 / 4 * (16 * 16 – 14 * 14) = 47.1 кв. мм = 0,471 кв. см.

Линейная скорость – 9.6 / 0.471 = 20 см/с – значение остается в рекомендованных пределах.

Если бы кольцевой зазор был 1,5 мм – 13 см/с. Если 2 мм, то линейная скорость упала бы до 9.6 см/с и пришлось бы подавать воду выше номинального объема, исключительно для того, чтобы не завоздушивался холодильник, – бессмысленная трата денег.

Высота рубашки – 3183 * 2 / 14 = 454 мм или 45 см. Коэффициент запаса не нужен, все учтено.

Итог: 14х1-18х1 с высотой охлаждаемой части 45 см, номинальный расход воды – 9.6 куб. см/с или 34.5 литра в час.

При номинальной мощности 2 кВт нагрева холодильник будет выдавать 4 литра спирта в час с хорошим запасом.

Эффективный и сбалансированный прямоточник при дистилляции должен иметь соотношения скорости отбора к мощности нагрева и расходу воды на охлаждение 1 литр/час – 0,5 кВт – 10 литров/час. Если мощность выше, будут большие теплопотери, малая – полезная мощность нагрева снизится. Если расход воды выше, прямоточник имеет неэффективную конструкцию.

Ректификационную колонну можно использовать в качестве бражной. Оборудование для бражных колонн имеет свои особенности, но вторая перегонка отличается в основном технологией. Для первой перегонки особенностей больше и отдельные узлы могут оказаться не применимыми, но это тема для отдельного разговора.

Исходя из реальных домашних потребностей и существующего асортимента труб, рассчитаем по приведенной методике типовые варианты ректификационной колонны.

P.S. Выражаем благодарность за систематизацию материала и помощь в подготовке статьи пользователю нашего форума .

Бражная колонна – недавнее изобретение, применяемое в домашних условиях для дистилляции спирта из любых . Это простое устройство обрело популярность у дачников и владельцев загородных садовых участков, которые используют некондиционные фрукты для приготовления браги.

Домашнее винокурение за сравнительно короткое время претерпело существенную эволюцию, пройдя путь от древнего змеевика к непрерывной колонне, которая по принципу действия является упрощенным (домашним) вариантом заводской ректификационной колонны. Что такое бражная колонна и каков принцип ее действия?

В чем заключаются преимущества и недостатки работы этого устройства? Можно ли ее изготовить своими руками в домашних условиях или проще купить готовую? Попробуем разобраться.

Бражная колонна – это аппарат, предназначенный для дистилляции спирта из любых видов браги и оснащенный дефлегматором – устройством для частичной конденсации пара различных жидкостей, которые возникают в процессе перегонки.

Дефлегматор разделяет пары, выходящие из колонны, на отдельные фракции, возвращая тяжелый конденсат для дальнейшего отделения спирта от высококипящих органических соединений бродильного раствора (сивушных масел).

Колонна непрерывного действия сохраняет те же этапы дистилляции, что и обычный самогонный аппарат, оснащенный —сухопарником—: испарение плюс конденсация. Различие заключается в принципе испарения, дающего качественную очистку конечного продукта.

Непрерывная бражная колонна, в соответствии с принципом действия, имеет простую конструкцию. Она состоит из следующих узловых элементов:

- емкости (бак, контейнер, куб) для бродильного раствора, имеющие три резьбовые отверстия для установки термометра, отводящей трубки и предохранительного клапана;

- колонны из медной трубы или нержавеющей стали;

- дефлегматора, который крепится в верхней части колонны;

- патрубка для соединения с конденсатором любой конструкции (змеевик, кожуховый охладитель и проч.);

- двух термометров, один из которых крепится в верхней части колонны, второй показывает температуру в контейнере для бродильной жидкости.

Различные конструктивные модификации этого аппарата могут содержать: силиконовые прокладки, скобы клаптовых соединений, переходные муфты разных диаметров и втулки. Весь набор элементов обычно дается в чертежной спецификации.

Принцип действия непрерывной бражной колонны

Перед началом процесса необходимо смонтировать колону с перегонным баком, используя для этого клаптовый крепеж. Поставить куб на источник тепла (электроплитка, газовая плита и проч.).

По мере нагревания раствора спиртосодержащие пары из бака поднимаются в конденсатор, где частично конденсируются, оседая на стенках холодильника. Оставшаяся часть пара продолжает двигаться вверх.

Первый охладитель называют парциальным именно потому, что он только частично конденсирует пар. Осевшая жидкость называется «флегмой», а охладитель, соответственно, «дефлегматором».

Флегма стекает вниз по стенкам дефлегматора обратно в бак, встречая на своем пути неостывший пар и распадаясь на фракции трех видов: головные, основные и хвостовые.

Головная фракция (голова), включающая альдегиды, эфиры и другие легкие вещества, отсекается при низкой температуре на первоначальном этапе. Затем доходит очередь до основных фракций (тело), содержащих собственно спирт, и в самом конце процесса удаляются хвостовые (хвосты) соединения из сивушных масел и других тяжелых примесей.

В процессе нагревания конденсат заполняет стенки колонны, достигая дефлегматора. Это происходит тогда, когда термометр на верхнем охладителе покажет 51 – 55 градусов.

На этом этапе пары легких фракций заканчивают конденсацию и удаляются в специальную емкость. Это ядовитый раствор, который не используется для дальнейшей перегонки. На 20 литров самогона в среднем выходит один литр головных фракций.

По мере нагревания бака температура на дефлегматоре достигает 77 градусов. Именно такой она должна держаться во время всего процесса перегонки. В этот период из бродильных паров отделяются основные фракции – собственно спирт.

За пятнадцать минут до окончания работы необходимо поднять температуру у верхнего охладителя до 81 – 83 градусов, чтобы собрать «хвосты» – примеси сивушных масел и других тяжелых соединений, которые в дальнейшем отправляют на вторую перегонку.

Температурный режим работы устройства регулируется верхним краном на входе охладителя и регулятором источника тепла.

Знаете ли вы? Стандартное технологическое описание процесса перегонки выглядит так: спиртовой пар, поднимающийся к дефлегматору, непрерывно реагирует с флегмой, стекающей навстречу. Происходит реакция теплового обмена. Пар забирает у флегмы легкие, низкокипящие фракции и оставляет ей высококипящие тяжелые соединения (сивушные масла и воду). Продуктом этой длительной реакции становится спирт крепостью в 88 – 90 градусов.

Качество спирта на выходе (чистота самогона) достигается регулированием температуры, которое помогает отсечь от конечного продукта головные и хвостовые фракции спиртосодержащего пара.

Важно! Для начинающих самогонщиков необходимо помнить: во время процесса перегонки ни в коем случае нельзя допускать кипения браги. Температура в баке не должна подниматься выше 87 – 89 градусов;

Плюсы и минусы процесса перегонки в бражной колонне

Плюсы

- Простота процесса перегонки: аппарат будет работать до тех пор, пока не закончится в кубе бродильный раствор и не исчезнет вода в парогенераторе.

- Хорошее качество конечного продукта. Короткое время перегонки не позволяет дрожжевым мембранам «взорваться» и привнести в спирт сивушный запах.

- Дефлегматор позволяет почти полностью удалить тяжелые хвостовые фракции, отправляя сивушные масла в бак для новой перегонки.

- Не нужно дополнительной операции: наливать брагу в куб, а затем выливать ее. —Емкость для браги— ставится на плиту, затем после работы остатки раствора утилизируются в бытовых отходах.

- Экономное использование воды для охлаждения. В процессе перегонки бродильный раствор советуют предварительно нагреть, таким образом, вода нужна только для доохлаждения продукта и ни для чего другого.

- Для непрерывной работы аппарата не нужно автоматических и полуавтоматических контрольных регуляторов. Устройство при подаче браги и тепла будет стабильно работать в заданном режиме весь период перегонки.

Минусы

- Аппарат может работать только с жидкими брагами из сахара, мучных растворов и —фруктовой браги—. Солодовые виды браг необходимо пропускать через фильтр.

- Частые поломки трубчатого электронагревателя. Из-за больших объемов браги возникает опасность его оголения. Это требует постоянного отслеживания уровня раствора в баке.

- Нельзя использовать для перегонки пенистую брагу, так как пена часто выбрасывается в основные фракции, что требует дополнительной очистки конечного продукта. —Убрать пену из браги— можно только при помощи специального пеногасителя.

Как сделать колонну своими руками

Если вы приняли решение изготовить непрерывную бражную колонну своими руками и уже мысленно представляете чертежи будущего устройства со всеми размерами, нужно умерить пыл и вовремя остановиться, чтобы ответить для себя на вопросы: как часто вы будете использовать аппарат и какие объемы спирта намерены получать на выходе?

Если у вас есть небольшой дачный участок с двумя десятками плодовых деревьев, то сезонная перегонка не потребует больших затрат для изготовления простенькой непрерывной бражной колонны своими руками и по своим же чертежам.

Для фермерского хозяйства, где есть большой фруктовый сад, нужен мощный аппарат с высокой производительностью.

Найти чертежи для изготовления непрерывной бражной колонны своими руками не составляет труда. Они есть в специальной литературе и на страничках тематических сайтов в сети.

Для того чтобы приступить к работе, необходимо приобрести некоторое оборудование. В спецификации каждого чертежа есть полный список того, что нужно купить.

В самом общем виде весь перечень выглядит примерно так:

- емкость для бродильного раствора и испарителя (объем указан в спецификации каждого конкретного чертежа) – 2 шт.;

- медную или из нержавеющей стали трубу диаметром 50 – 100 мм и длиной 1,5 – 2 метра – 2 шт.;

- термометры – 2 шт.;

- силиконовые шланги (длина указана в спецификации каждого конкретного чертежа);

- охладитель в сборном виде или отдельные детали для него;

- кламптовый держатель – 2 шт.;

- муфты, штуцера (количество и размеры в спецификации);

- сеточные фильтры и перегородки (количество и размеры в спецификации).

Знаете ли вы? Следует помнить, что затраты на изготовление аппарата своими руками не лишены здравого смысла только тогда, когда вы обладаете слесарными навыками, а также общими инженерными знаниями в области теплотехники и электротехники.

Тем не менее, при желании можно преодолеть трудности и самому изготовить устройство, чтобы получать качественный напиток, который будет по-настоящему своим: от вашего урожая до вашего оборудования.

После составления чертежей и покупки комплектующих деталей работы по изготовлению устройства можно разделить на такие этапы:

- Приготовление самой колонны из трубы (медь или нержавейка), высота которой должна соответствовать размерам 50 диаметров. Просверлить в бродильном баке отверстие для колонны и приготовить выпуск для кламптового крепления. Затем просверлить в баке еще одно отверстие для термометра и смонтировать все в единую систему.

- Изготовление дефлегматора. Нужно взять четыре медных трубки размерами 20, 12 , 6 и 3 сантиметра, пять муфт с переходом на внутреннюю резьбу. Затем скрутить змеевик, на который требуется намотать алюминиевый провод для большей эффективности холодильника и сделать крышку для дефлегматора. Это может быть обыкновенная полиэтиленовая крышка для банки, куда необходимо вплавить капроновую муфту для того, чтобы закрутить при монтаже гайку держателя. Дефлегматор смонтировать отдельным узлом и только потом подсоединить к колонне.

- Отверстие. Вам нужно просверлить в колонне отверстие для второго термометра, который должен находиться перед дефлегматором.

- Сборка и монтаж холодильника-конденсатора с краном для подвода и вывода воды. Монтаж крана производить при помощи силиконовых прокладок единым блоком и потом присоединить через переходник к колонне.

Здесь перечислены самые необходимые операции по изготовлению монтажу и сборке бражной колонны. Однако многие умельцы пытаются усовершенствовать устройство. Они включают в общую перегонную систему два, три и четыре дефлегматора, ставят автоматические реле для подачи воды в конденсаторный охладитель и многое другое. Каждый сам для себя решает, какой аппарат ему нужен.