Из чего делают щебень. Щебень: область применения

Термин «гравийный щебень» относится к нерудным сыпучим стройматериалам, получаемым при просеивании горной породы или ПГС, или путем дробления скал и валунов. По прочности и морозостойкости эта разновидность уступает гранитной щебенке, но выигрывает у доломита и шлака. Это же относится к стоимости, гравийные отсевы и фракции занимают промежуточное положение, их часто используют в качестве бюджетной альтернативы высокопрочным маркам. Основная сфера применения включает изготовление бетонов и ЖБИ, фундаментные и дорожные работы, некоторые виды подходят для декорирования и обустройства территорий.

В зависимости от способа получения выделяют две основные разновидности:

1. Гравий – получаемый путем просеивания ПГС (смесь песка и рыхлых осадочных пород). Его марка прочности варьируется в пределах М800-1000, форма фракций округлая (к этому же виду относят гальку). Из-за гладких стенок и неизбежных примесей он плохо подходит для бетонирования монолитных нагружаемых конструкций и чаще используется в качестве декоративного материала.

2. Собственно, щебень, получаемый путем дробления и просеивания тех же пород, но более крупных фракций. Его прочность редко превышает М1000, но из-за наличия шероховатых стенок он лучше подходит для приготовления бетонов. Выделяют две подгруппы: сеяный и мытый, вторая имеет минимальное содержание посторонних примесей.

Характеристики щебня для строительных работ регламентируются ГОСТ 8267-93. Выделяют следующие показатели и свойства:

- Прочность – в пределах М800-М100. Это означает, что гравийные отсевы и фракции содержат от 5 до 10 % зерен более слабых пород (у качественных марок эта величина не превышает 1,5 %), остальная масса имеет тот же предел, что у исходной породы.

- Морозостойкость – от 150 циклов, значение этой характеристики позволяет использовать такой щебень для бетонирования фундаментов. В этом плане гравий выигрывает у известняка как минимум вдвое, но слегка уступает граниту.

- Содержание пыли и глинистых примесей – чем меньше, тем лучше, верхний предел составляет 0,6 %.

- Лещадность – от 7 до 17 %. Доля зерен игольчатой формы встречается редко. Благодаря низкой лещадности усадка и трамбовка в строительных смесях при его применении хорошая, в этом плане материал в разы лучше расслаиваемых известняковых пород.

- Класс радиоактивности – 1, что подразумевает не только чистоту и безопасность, но способность гравия поглощать излучение.

- Плотность: средняя – 2400 кг/м3, насыпная – 1300-1600 кг в одном кубе в сухом состоянии. Удельный вес щебня во многом зависит от размера фракций и способа получения.

На качество сцепления с остальными компонентами строительных растворов влияет шероховатость стенок и форма зерен гравия, у дробленных разновидностей оно выше, чем у морской или речной гальки. Но при этом у измельченных горных пород выше процент содержания посторонних примесей, сухого просеивания для достижения нужной чистоты недостаточно. Вне зависимости от места и способа добычи материал имеет низкую пористость (и, как следствие, хорошую водопропускную способность), он практически не поглощает влагу и быстро высыхает. Все заявленные производителем характеристики должны быть подтверждены соответствующим сертификатом, проверка его наличия обязательна.

Сфера применения

Функциональное назначение зависит от разновидности, гравий позволяет быстро и недорого обустроить садовую дорожку, клумбу или площадку. В данном случае гладкость стенок является не недостатком, а преимуществом, по круглым камушкам могут безопасно ходить люди. Породы из разных карьеров отличаются по цвету, это свойство положительно оценивается ландшафтными дизайнерами. Но основная сфера использования этого материала все же строительная:

1. Гравийные отсевы (0-5 мм) помимо ландшафтных работ применяются для изготовления некоторых марок бетона и посыпки дорог, в продаже они встречаются редко. Подробнее о применении отсевов щебня – в .

2. Мелкая фракция (3-10 мм) советуют купить для приготовления раствора для наливных полов и заливки фундамента.

3. 5-10 мм – востребованная марка, используется при изготовлении бетона для фундамента, нагружаемых конструкций и других видов ЖБИ.

4. Щебень фракции 20-40 мм (средней) – то же, плюс дренажные работы. К недостатку относят возможное содержание карьерного песка, эта марка чаще всего сеяная.

5. Крупная фракция (40-70 мм) – ремонтные, дорожные и дренажные работы, бетонирование и укрепление массивных конструкций. В свободной продаже встречается редко.

Помимо небольшой уступки в прочности к отличиям гравийного от гранитного щебня относят пониженный фон радиоактивности, как следствие, эта разновидность незаменима при возведении гражданских сооружений, именно его рекомендуют выбрать застройщикам частных домов. Из-за более доступной цены его часто рассматривают в качестве альтернативы высокопрочным маркам, но допустимость такой замены доверяют исключительно специалистам.

Важную роль играет чистота щебня: мытый используется практически без ограничений, очищенный сухим способом подходит не для всех бетонов, его применение удлиняет сроки работ из-за необходимости дополнительной подготовки.

Стоимость материала

Средняя цена за куб зависит от размера фракций (востребованности марки), способа получения (колотая щебенка стоит дороже из-за лучшего сцепления с цементом) и прочности. Ориентировочные расценки приведены в таблице:

| Размер фракций | Стоимость за куб при покупке в розницу, рубли | То же, при заказе партии оптом (свыше 10 кубических метров), рубли |

| Колотый гравийный щебень | ||

| 3-10 | 1650 | 1550 |

| 5-20 | 1900 | 1800 |

| 20-40 | 1750 | 1650 |

| 40-70 | 1650 | 1550 |

| Гравий | ||

| Нефракционированный | 1400 | 1300 |

| 5-10 | 1850 | 1750 |

| 5-20 | 1750 | 1650 |

| 20-40 | 1800 | 1700 |

| 40-70 | ||

| Песчано-гравийная смесь | 1650 | 1500 |

Стоимость и дальность доставки оговаривается отдельно, при покупке больших партий (от 20 кубов и выше) эта услуга может предоставляться бесплатно. Расценки носят сезонный характер, в период с мая по октябрь щебень стоит дороже, особенно востребованные марки. В целях снижения затрат его рекомендуют купить оптом, экономия при заказе партий свыше 100 кубических метров достигает 10-20 %.

Прежде чем перечислить различия между щебнем и гравием, необходимо дать определение гравию.

Что такое гравий?

Гравий - это окатанные (округлой формы, с нечеткими гранями) обломки горных пород, образовавшиеся в результате естественного (природного) разрушения твердых горных пород. Т.е. гравий - это материал, созданный природой .

Гравий может иметь различные размеры (фракции): от мелкой, чуть крупнее песчинок (5 мм), до очень крупной, более 70 мм (т.н. валуны).

Что такое ПГС?

В природе гравий залегает вместе с песком. Такая смесь песка и гравия называется песчано-гравийной смесью, или ПГС.

|

| Песчано-гравийная смесь (ПГС) |

Горная порода, в зависимости от содержания в ней гравия и валунов (в % по массе), подразделяется на 3 вида:

1) песчаная порода (гравия - до 10%, валунов - 0%);

2) песчано-гравийная порода (гравия - более 10%, валунов - до 5%);

3) валунно-гравийно-песчаная порода (гравия - более 10%, валунов - более 5%).

Для получения гравия из такой горной породы необходимо его отделить от песка. Далее гравий может сортироваться по необходимым фракциям с помощью процесса грохочения (рассеивания через набор сит).

Так как гравий формируется в природе в результате естественного и продолжительного разрушения горных пород, у него имеется много посторонних включений, таких как глина, песчинки, частицы органических веществ и др. Поэтому для получения более чистого материала гравий необходимо промыть водой. После этого получается чистый мытый гравий.

|

| Мытый гравий |

Теперь переходим к отличиям между щебнем и гравием.

Что такое щебень?

Щебень - это сыпучий материал с зернами крупностью свыше 5 мм, получаемый путем дробления горных пород, гравия или валунов.

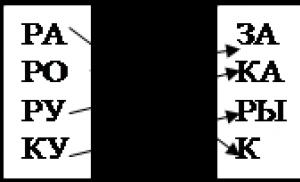

Чтобы из гравия или валунов получить щебень, исходный материал доставляют к дробильно-сортировочным машинам (мельницам, дробилкам и грохотам), где гравий (валуны) дробят. После этого полученный в результате дробления щебень с помощью грохотов рассеивают по нужным фракциям.

Получаем первое отличие щебня от гравия : щебень - это продукт дробления. Т.е. щебень, в отличие от гравия, не добывается в природе в готовом виде, а производится с помощью дробильного оборудования.

Согласно ГОСТ 8267-93 "Щебень и гравий из плотных горных пород для строительных работ", который является основным документом, регламентирующим требования по качеству этих материалов, щебень из гравия и валунов должен содержать дробленые зерна в количестве не менее 80% по массе . При этом зерно считается дробленым, если его поверхность околота более чем наполовину.

Второе отличие щебня от гравия состоит в том, что щебень может быть продуктом дробления не только гравия или валунов, но также и других горных пород, например, гранита, диабаза, известняка и др. Из гравия и валунов производится гравийный щебень, из других горных пород производится щебень, который по своим физическим и химическим свойствам может существенно отличаться от гравия.

Третье отличие , которое необходимо отметить, - это разница в стоимости материалов. Т.к. технология производства гравийного щебня по сравнению с производством гравия дополнительно требует применения дробильного оборудования, это отражается на удорожании щебня. В связи с этим гравий, как правило, стоит дешевле щебня. На этом могут играть недобросовестные поставщики, которые под видом щебня привозят гравий, т.е. не дробленый материал, пытаясь получить дополнительный доход на разнице в цене. Поэтому, если Вы заказываете щебень, обязательно проверьте, чтобы количество дробленых зерен в нем соответствовало ГОСТу.

Еще одно отличие - это разная сфера применения этих материалов. Поскольку гравий имеет более округлую форму, он уступает щебню по характеристикам сцепления с другими материалами. Щебень благодаря своей угловатой и шероховатой поверхности применяется в качестве наполнителя в бетонных и асфальтобетонных смесях (прочнее связывается в них), а также при дорожном строительстве (лучше утрамбовывается). Гравий чаще всего используется при строительстве дренажных систем, а также в качестве декоративного материала в ландшафтном дизайне.

Щебень - один из огромного количества видов строительных материалов, который в современном мире относится к числу самых востребованных, так как нашел свое применение в самых разных отраслях современного строительства. Благодаря своим характеристикам щебень очень распространен в строительстве и используется как наполнитель при производстве крупных бетонных конструкций. Например, с использованием щебня изготовлены применяемые в строительстве мостов бетонные колонны и панели для жилищного строительства. Строительство железной дороги и автомобильных асфальтированных дорог также не обходится без бетона. Конечная цена щебня устанавливается на основании его существующих характеристик – твердости породы, плотности, технологии обработки. Многие не знают, что производится щебень из самых разных горных пород.

Весь щебень, применяемый в строительстве зданий или дорог, когда-то был цельным каменным массивом. Для того, что бы добыть щебень необходимо произвести искусственное разрушение горных пород. Для этого используются самые современные технологии и мощная специальная техника. Чтобы вскрыть каменный массив в самом начале проводятся так называемые вскрышные работы, которые включают удаление всей растительности и плодородного слоя, а также песчано-глинистого слоя и пострадавшего от эрозии камня с места предполагаемой добычи. После этого производят бурение места. Осуществляется взрыв и с помощью тяжелой техники производится расчистка. Ударная волна разрушает горную породу, которая распадается при этом на глыбы самых разных размеров.

Далее производится погрузка на технику и доставка к месту последующей переработки, где с помощью дробильных машин глыбы дробятся на камни меньшего размера. В результате получаются из целого массива масса, состоящая из каменных зерен (фракций) разной величины. Для получения качественного строительного материала фракции щебня в дальнейшем разделяются, так как каждая величина зерна применяется в определенной сфере. Делается это при помощи грохотов, осуществляющих сортировку каменных зерен по величине и помещением в дальнейшем в отдельные емкости.

Сортировка щебня происходит в три этапа:

- Сначала отсеиваются самые маленькие части. Это подготовительный процесс, который в дальнейшем облегчит обработку щебня.

- Затем отсеиваются крупные камни и камни игольчатой формы и с высокой лещадностью. Эти камни для повышения качества продукта в итоге подвергнутся повторному дроблению.

- И только на третьей, заключительной стадии щебень сортируется на фракции.

Щебень становится пригодным к применению в строительной отрасли только после прохождения всех этапов обработки.

Гранитный щебень

Это самый востребованный вид щебня, обладающий высокой прочностью и долговечностью. Эти характеристики заметно отличают его от остальных сортов щебня, и позволяют готовить из него дорогой высокопрочный бетон. Тот факт, что щебень из гранита очень трудно приготовить, является единственным большим его недостатком, значительно влияющим на стоимость готового материала. Ведь чтобы раздробить такой прочный камень затрачивается энергии на много больше, чем для того чтобы раздробить горные породы, имеющие более мягкий состав. Гранитный щебень относится к высшему классу стройматериалов так как, как обладает морозостойкостью, энергетической активностью и лещадностью.

Гравийный щебень

Этот вид щебня обходится покупателям намного дешевле. Для его получения отработанная горная порода сначала просеивается, а потом осуществляется ее дробление. Незначительно уступая по качеству, такой щебень прекрасно подойдет для строительства дорог. Галечные берега принято считать природным источником для получения гравийного щебня. Округлая галька как нельзя лучше подходит для заполнения образующихся пустот и наполнения бетонной массы.

Шлаковый щебень

Стал пользоваться в последнее время возрастающим спросом. Для его производства используются отходы, получаемые от металлургической промышленности. Следует отметить, что для изготовления этого материала применяются два способа:

- Отлив по необходимой форме;

- Дробления застывшей шлаковой массы.

Применяя в производстве технологию отливного шлакового щебня, можно получить наивысшее качество материала и кубическую форму щебня, являющуюся более предпочтительной. Шлак уступает значительно граниту по прочности, но, тем не менее, постройки из бетона с его применением имеют почти такую же долговечность. Шлаковый щебень, использованный в виде наполнителя, делает бетон дешевле своей начальной стоимости почти на треть. Это является важным моментом при ведении крупномасштабного строительства с недостаточным бюджетом.

Существующий рынок вторичного сырья значительно удешевляет материал, так как применение для производства щебня непригодных стройматериалов (чаще всего лома кирпича и бетона) позволяет делать это. Из такого материала чаще всего изготовляются парковки, тротуары, мусорники и асфальтированные площадки.

Доломитовый щебень

Для производства такого вида щебня применяется известняк. Для его дробления применяется такая же технология. При смешивании с гравийным щебнем он широко применяется в дорожной промышленности, а также его используют при производстве железобетонных конструкций. Употребление известняка с более низкой удельной массой и плотностью, в качестве наполнителя железобетонных конструкций, позволяет значительно снизить их вес, практически не оказывая влияния на прочность и качество будущих конструкций. Получить наилучший результат и высокую долговечность, построенных с применением щебня сооружений, можно только при правильном подборе марки щебня и его состава.

Строительство всех новейших автомобильных трасс, мостов и эстакад, а также современных зданий и сооружений в настоящее время осуществляется только благодаря использованию щебня.

Разновидности щебня

Пожалуй, ни одно строительство не обходится без применения щебня. Это касается возведения жилых помещений, административных зданий, сооружения мостов, прокладки дорог, взлетных полос и т. д. Однако, в каждом случае требуется определенный вид щебня. Цель статьи состоит в том, чтобы донести до посетителя сайта информацию о том, какие виды щебня бывают.

По способу добывания и изготовления делится на следующие виды:

- Гранитный.

- Гравийный.

- Известняковый.

- Вторичный.

- Шлаковый.

Гранитный щебень

Добывают гранитный щебень из горных пород, которые имеют зернистое строение. Как известно, большинство гор на планете образовались в результате застывшей магмы, выброшенной на поверхность при извержении вулканов, и состоящей из элементов слюды, полевого шпата и кварца. Преобладание одного из этих кристаллов над другими определяет цвет щебня, который бывает красным, розовым или серым.

Гранитный щебень различных фракций

Гранитные валуны, которые образуются в результате взрывных работ дробят в специальном оборудовании, затем его просеивают и разделяют по фракциям, среди которых выделяют:

а) крупные фракции;

б) средние фракции;

в) мелкие фракции;

г) и гранитный отсев.

Каждая фракция имеет свои характеристики и находит свое место в производстве железобетонных конструкций, при устройстве жилых и административных зданий, а также для укладки дорожных покрытий. Гранитный отсев часто используют в декоративных целях для вымащивания дорожек и обустройства клумб. Самые крупные фракции гранитного щебня, которые называются «бутовым камнем», используют для выкладки оснований каменных заборов и металлических оград.

Стоимость гранитного щебня напрямую зависит от его размеров: более крупные фракции будут стоить дешевле своих мелких «собратьев» по той причине, что для производства последних требуется больше затрат, идущих на дробление материала.

Получают гравийный щебень путем просеивания карьерных пород, поэтому его относят к категории камней нерудного происхождения. Визуально от гранитного щебня отличается более округлой формой и, хотя гравийный щебень имеет меньшую прочность по отношению к гранитному аналогу, является весьма экологичным материалом.

Технические характеристики гравийного щебня таковы:

Прочность колеблется от М600 до М1200.

Лещадность от 7 до 17%.

Морозостойкость F150

Гравийный щебень различных фракций

Важной характеристикой гравийного щебня является размер его фракций, которые исходя из этого имеют различное применение. Например, фракции до 5 мм используют для декоративных и ландшафтных работ, величина до 10 мм применяется для производства бетона и обустройства фундамента, но самая, пожалуй, популярная среди строителей фракция до 20 мм, которая идет на изготовление фундаментов. Находят применение и более крупные фракции до 150 мм, которые так же как и в случае гранитного щебня используют для выкладки основания каменного забора.

В принципе, гравийный щебень находит свое применение аналогично гранитному щебню, но благодаря сравнительной меньшей стоимости и экологичности является более востребованным среды строителей частного жилья.

По своей сути известняковый щебень (или доломитовый) является результатом дробления осадочных пород, которые образуют платы, залегающие в земной коре. Основу щебня составляет карбонат кальция, полученный из останков животных, остатков растений и различных химических примесей. Эти составляющие существенно ухудшают прочность известнякового щебня, однако он имеет хорошую морозостойкость, выдерживает перепады температур и, кроме того, низкую стоимость.

Все эти качества позволяют использовать его в сооружении насыпей дорог, имеющих невысокую загруженность. При благоустройстве территории многие предпочитают использовать этот вид щебня в виду его экологичности и отсутствия радиоактивного фона. В химической промышленности его применяют для производства соды, минеральных удобрений, карбида кальция, из которого потом в газовых генераторах получают газ метан для газосварки и газорезки.

Многие интересуются вопросом: можно ли использовать известняковый щебень для обустройства фундаментов, производства бетона, заливки опалубки? Специалисты в области строительства не исключают такой возможности, но с условием что будут внимательно изучены характеристики гравия, точно рассчитаны другие пропорции конструкций: песок, и различные добавки.

Производят вторичный щебень из отходов дробления гранитного щебня, что делает его существенно недорогим продуктом, применяемом с целью удешевления строительства, так как по своим параметрам он приближается к своему гранитному аналогу. В свою очередь, вторичный щебень в зависимости от отходов из которых он изготовляется делится на бетонный щебень (дробленый бетон) и асфальтовую крошку.

Вторичный щебень различной фракции

Дробленый бетон широко применяется для устройства фундаментов, при оборудовании насыпей дорог, заливки открытых площадок, изготовления бетона, а также укрепления склонов при борьбе с оползнями.

Учитывая такие качества вторичного вида щебня, как водостойкость и морозоустойчивость он широко применяется при строительстве подушек трубопроводов и других водных сооружений.

Для того чтобы получить шлаковый щебень используют шлаки металлургической промышленности, которые дробят или производят специальную обработку. В процессе дробления выделяются три фракции: мелкая, средняя и крупная, а если размеры рассматривать в мм, то получим гранулы: 5 - 10 мм, 10 - 20 мм, 20 - 40 мм, 40 - 70 мм и 70 - -120 мм. На сегодняшний день разработаны виды бетона со шлаковыми наполнителями, которые ничем не уступают бетонам с наполнителями других аналогов щебня. Причем стоимость такой продукции на 20 - 30% ниже от традиционных.

Щебень шлаковый из шлаков сталеплавильного производства .

Наряду с отвальным шлаковым щебнем производят еще пористый щебень, который образуется из сплавов с большим насыщением кислорода. Однако, шлаковый пористый щебень по прочности и насыпной плотности уступает своему «брату». Если плотность у отвального щебня составляет 1000 кг/м³, то для пористого эта величина равна 800 кг/м³.

Пожалуй, самое известное применение шлакового щебня – это изготовление шлакоблоков. Но этим сфера применения материала не ограничивается. Его используют в производстве асфальта и бетона, при изготовлении железобетонных конструкций, и силикатного кирпича, при прокладке автодорог.

Мало какой материал для строительства выделяется особой универсальностью, если сравнивать со щебнем. Он служит наполнителем для многих растворов, которые обеспечивают устойчивость и прочность конструкций. Стандартами определены конкретные свойства, которыми должен обладать материал. Кроме того, существуют разновидности, которые применяются в зависимости от поставленных задач. Статья поможет разобраться во всех нюансах в отношении щебня.

ГОСТ

Стандарты в отношении щебня были приняты на государственном уровне еще в 1993 году. Был сформирован документ, который четко описывает требования к дробленому камню. Найти конкретный документ можно под порядковым номером 8267/93. В нем также содержатся технические условия по производству щебня. Анализ документа был проведен научно-технической комиссией, которая одобрила принятые стандарты.

Определения

В обиходе можно встретить два понятия «щебень» и «гравий». Часто эти материалы отождествляют между собой, на самом деле это не так. Если говорить о первом материале, то он представляет собой горную породу, которая была измельчена до определенной фракции специальными дробилками. Некоторые виды щебня могут иметь являются побочным продуктов некоторых горнодобывающих предприятий. Неопытный глаз практически не заметит различий между щебнем и гравием, т. к. основная разница кроется внутри частиц материалов. Первый материал пользуется такой же популярность, что и второй. Если расположить два элемента различных материалов рядом, то определенные различия выявить все же можно. Так как измельчение искусственного материала происходит на металлических дробилках, то разорванный край не успевает пройти обработку шлифованием, что делает его острым. Гравий в процессе хранения проходит через процесс природного шлифования во время трения о другие камни, поэтому края у фракции более закругленные.

Обратите внимание! Если щебень изготовлен из той же породы, что и гравий, то внутренняя структура у них будет одинаковой. При этом не стоит забывать о том, что рванные края обычного щебня имеют лучшую адгезию с цементом, что делает его более привлекательным для использования в различных составах.

Технические требования

Технические требования в отношении фракций щебня относятся к способу и процессу его производства. Это понятие также применяется к свойствам, которые требуются для конкретных задач. Выше говорилось о том, что они регулируются установленным ГОСТом. Весь процесс, который приходится пройти щебню до момента использования на коечном объекте, можно разделить на три основных этапа:

- добыча породы;

- дробление;

- сортировка;

- хранение;

- доставка.

Основа для фракций щебня добывается открытым способом в карьерах. Перед тем как команда приступит к разработке конкретного места, производится его точный анализ, который позволяет убедиться в том, что добыча материала даст требуемые результаты. Следующим шагом являются вскрышные работы. Их целью является ликвидация растительного слоя и отложений в виде песка и глины, которые покрывают горные породы. Часто эта часть работ включает в себя удаление непригодного для использования горного слоя материала. Процесс проходит с участием буровзрывных установок, которые откалывают породы. Для вывоза непригодной породы используются самосвалы, которые перераспределяют ее на отведенном участке.

Как только территория определенной площади оказывается оголенной, в дело вступают буровые машины. Их целью является создание в горной породе скважин с диаметром в 25 см. Глубина одной скважины может достигать 20 м. Бурятся они в одну или несколько линий вдоль уступа. Если выбран второй способ, то скважины располагаются со смещением, при котором одни располагаются между другими. Расстояние между отдельными рядами в минимальном значении имеет четыре метра, в максимальном - семь. Во все отверстия происходит закладка взрывчатого вещества. Все заряды соединяются между собой запалами, которые должны сработать одновременно. Перед активацией опасная зона зачищается от техники и людей. В процессе взрыва происходит дробление породы на габаритные и негабаритные части материала. Последние не транспортируются с места, а раскалываются повторно взрывчаткой. Для этих целей используются шпуровые или накладные заряды.

После завершения подрывных работ на участок стекаются экскаваторы и самосвалы. После погрузки материала выполняется доставка на ближайший дробильно-сортировочный участок. Основным оборудованием на нем являются грохоты и дробильные аппараты. За ними следуют конвейеры и транспортеры. В процессе дробления материала используется несколько разновидностей агрегатов. Основу составляют гирационныи и вибрационные. Но для крупногабаритной основы применяются колосниковые установки. Во время дробления щебня на более мелкие фракции применяются такие виды установок:

- щековые;

- конусовидные;

- с валками;

- ударные.

Чаще всего для щебня применяется первый вид установок, из которых получают материал средней и крупной фракции. Суть функционирования установки заключается во взаимодействии двух частей. Одна из них является подвижной, а вторая неподвижной. Периодически материал подается в зазор между стенками, который сужается и расширяется, что приводи к дроблению щебня. Второй вид конструкции представляет собой вертикальный бункер конусной формы. В него помещается еще один конусный элемент, который подключен к двигателю посредством эксцентриковой передачи. При вращении происходит периодическое сужение зазора в определенном участке, где и выполняется дробление щебня. Третий вид установок применяется реже. Они представляют собой расположенные в определенном порядке цилиндры, которые могут быть гладкими или с насечками. Элементы вращаются навстречу друг к другу, что и приводит к измельчению породы в щебень. В финишном дроблении материала принимают участие дробилки последнего вида.

Обратите внимание! В процессе практических экспериментов и исследований было выявлено, что из-под молотковых дробилок выходит больший объем кубовидного щебня и меньше получается материала пластинчатой формы.

Некоторые виды дробилок разрабатываются под определенный материал. Поэтому если допускается ее использование с другими видами материала, то производительность придется пересчитать в согласии с конкретными показателями. Большинство агрегатов допускают использование камня, размер которого составляет 85% от размера загрузочного отверстия, что важно учитывать при предварительном дроблении в карьере. До финишного этапа щебень может пройти несколько стадий измельчения. Это связано с тем, что если регулировать каждую дробилку под конкретный вид материала, то это обернется не только затратами времени, но и снижением ресурса установок. Целесообразнее поставить в цепь несколько различных видов дробилок, которые обеспечат материалом требуемого размера.

Однородные породы не попадаются практически никогда, поэтому щебень должен пройти процесс обогащения, при котором происходит удаление слабых пород. К ним относится известняк, который способен значительно ослабить прочность слоя. В определенных ситуациях может быть осуществлена селективная выработка, в процессе которой происходит отделение неподходящих включений материала на этапе добычи, но стоимость такого щебня возрастает в разы. Один из подходов, который используется при обогащении щебня основывается на избирательном дроблении. Его суть заключается в том, что при дроблении различных пород в одинаковых условиях получаются различные фракции. Более мягкие имеют меньшую фракцию, поэтому ее легко отсеять, оставив только то, что нужно. Кроме разделения материалов по прочности, применяется также техника селекции по размеру фракций. Для этого применяются колосниковые грохоты. Процесс производства щебня показан в видео ниже.

Обратите внимание! Избирательное дробление особенно эффективно, если на станции установлены ударные измельчители.

Свойства щебня

Процесс производства щебня позволяет частично судить о том, что свойства отличаются в зависимости от используемой породы и метода обработки. Учитывая этот факт, необходимо рассмотреть особенности материала подробнее.

Фракции

Выше говорилось о том, что в процессе производства щебня могут быть применены агрегаты, которые дробят его до различного размера. Отличия в размере элементов из различных партий и дробилок называют фракциями. Фракция определяет максимально допустимый размер элемента. Невозможно все элементы одной партии подогнать под конкретный размер, поэтому фракции подразумевают определенный разброс в размере. Основными фракциями, которые чаще всего применяют в строительстве являются:

- 5-10;

- 5-20;

- 10-20;

- 20-40;

- 20-65;

- 25-60;

- 40-70.

Значения в отношении фракции щебня приведены в миллиметрах. Кроме основных, существуют еще и сопутствующие, которые имеют следующие размеры:

- 0-15;

- 0-20;

- 0-40;

- 0-60.

В некоторых проектах требуется щебень большей фракции, отдельные элементы которого способны достигать в диаметре 120 и 150 мм. Так как значения указаны с разбросом, то ГОСТом регламентируется процентное содержание того или иного размера в одной фракции.

Определенные разновидностью пользуются большей популярностью, т. к. позволяют добиться идеального сочетания прочности для бетона. К ним относится щебень из второй основной группы. Его применяют при производстве ЖБИ, асфальта и бетона. В группу широко применяемых попадают фракции из основной группы с четвертой по седьмую. Если сравнивать щебень с другими природными материалами по интенсивности применения, то он выходит на первое место.

Лещадность

Упомянутое в заголовке слово, получило свое происхождение от названия рыбы лещ. В расчет бралась форма рыбы, которая является плоской. Из этого можно судить о том, что под лещадностью подразумевается форма щебня. В процессе выработки образуются пластинчатые элементы, под классификацию которых попадает щебень, в элементах которого толщина меньше длины минимум в три раза. В зависимости от процента лещадности щебень подразделяется на группы в зависимости от формы:

- низкосортная;

- со стандартной обработкой;

- обычная;

- улучшенная;

- кубовидная.

Первая группа может иметь в своем составе до 50% элементов с пластинчатой или игольчатой формой. Во второй группе этот показатель уменьшен до 35. Для обычного щебня соотношение достигает 25. При улучшенной обработке цифра снижается до 15 процентов, а в кубовидной фракции содержится всего 10 процентов примесей. В большинстве случаев этот показатель в отношении щебня является основным, который учитывается при покупке материала. Причина заключается в том, что чем выше лещадность материала, тем больше пространства остается между элементами в уложенном состоянии. С одной стороны, это повышает количество вещества, которое будет выступать связующим. С другой стороны, этот эффект способствует образованию пустот, которые ослабляют прочность конечной конструкции.

Элементы щебня из кубовидной группы обладают идеальной формой для применения в различных целях. Именно куб выдерживает большие нагрузки при различных воздействиях. Кроме того, щебень такой формы лучше трамбуется с образованием минимальных зазоров между элементами, что позволяет минимизировать описанные выше недостатки. При его большей стоимости удается сэкономить на стоимости всего проекта.

Морозостойкость

Это один из важнейших показателей, который учитывается при выборе строительных материалов. Понятие включает в себя способность вещества, в котором содержится определенное количество влаги, переносить циклы, при которых влага замерзает и оттаивает. При этом в материале не должно происходить потери массы больше, чем это обозначено в нормативах. Прямое влияние на показатель морозостойкости оказывает тип горной породы, из которой был получен щебень. Некоторые виды щебня обладают большей пористостью, поэтому впитывают влагу в большем объеме, другие имеют более плотную структуру. Влага, которая была впитана в поры, начинает расширяться, как только температура опускается ниже нуля. Силы, которые начинают действовать на щебень изнутри способствуют его разрушению. Со временем прочность материала падает, что влияет на показатели прочности всей постройки, где использовался щебень.

Существует два метода, которые применяются для определения морозостойкости щебня. Одни из их быстрый, а другой потребует значительного времени. Для первого потребуется сернокислый натрий. В этом случае материал погружается в раствор для насыщения жидкостью. В таком состоянии его необходимо продержать двадцать часов. По окончании срока раствор удаляется, а сам материал хорошо промывается. Для высушивания его помещают в камеру, где поддерживается температура в 110 градусов по Цельсию. После этого цикл полностью повторяется.

Второй экспериментальный способ ставит перед собой цель в создании условий максимально близких к реальным в эксплуатации. Для этого определенное количество материала погружают в емкость, где содержится чистая вода. Время, которое выдерживается образец достигает 48 часов. После этого требуется обеспечить переход воды в твердое состояние, что осуществляется перемещением образца в морозильную камеру с температурой минус 20 градусов. Достаточно всего четырех часов, чтобы процесс замораживания прошел успешно. Следующим этапом идет размораживание. Оно осуществляется посредством воздействия теплой воды на щебень. Используется жидкость с температурой до 25 градусов. На полное оттаивание уходит до двух часов. В таком режиме потребуется воздействовать на образец в течение от 15 до 25 раз.

После полного цикла воздействия на щебень производится контрольное взвешивание, до которого материал должен быть тщательно просушен и пропущен через сито с соответствующим диаметром ячеек. В расчет берется масса до эксперимента и после. Если разбежность не превышает установленных норм по ГОСТ, тогда опыт продолжается до тех пор, пока не наступит критическая потеря массы. Результатом, который получен после проведенных процедур является марка щебня. Всего их выделяют 8. Обозначаются они буквой F и цифрой, которая соответствует допустимому количеству циклов с сохранением требуемой прочности.

Обратите внимание! В процессе определения морозостойкости материала используется различный вес для каждой фракции. Например, для третьей группы, о которой говорилось выше для испытаний берется 1500 грамм материала, для четвертой группы - 2500 гр.

Прочность

Этот показатель также во многом зависит от того, что используется в качестве основы для материала. В отношении прочности также проводятся определенные тесты, которые призваны выявить устойчивость к:

- сжатию;

- истиранию.

Первый показатель является критическим в конструкциях, которые должны выдерживать большие нагрузки. Это касается высотных строений, опорных элементов, которые применяются в мостах и других сооружениях. Второй показатель особенно важен, если речь идет о его применении при укладке дорожного полотна. В силу постоянного воздействия колес автомобилей процесс износа ускоряется. На прочность также влияет морозостойкость.

В зависимости от того, какие нагрузки способен выдерживать щебень, также производится деление материала на марки. Проверка устойчивости к сжатию производится на специальном станке, где материал помещается в цилиндр и на него производится воздействие гидравлическим молотом. После проведенного эксперимента материалу присваивается индекс, в котором присутствует буква «М» и цифра от двухсот до одной тысячи четырехсот. Чем выше цифра, тем выше прочность материала и наоборот. Второй параметр прочности обозначается индексом, где значится буква «И» и числовой показатель от одного до четырех.

Интересно! Для определения второго параметра применяется специальная установка с большим барабаном.

В него, кроме щебня, загружается двенадцать чугунных шаров. Вес каждого отдельного элемента составляет 0,4 кг. Происходит перемешивание всех элементов со скоростью в тридцать оборотов в минуту. По истечении определенного времени делаются контрольные замеры в отношении потери массы материалом.

Радиоактивность щебня

Если говорить обобщенно, то каждый материал и организм человека обладает естественным фоном, который может быть учтен определенными приборами. Более опасной является приобретенная или патогенная радиоактивность материала. Она может быть получена в силу пребывания щебня или другого материала в зараженной зоне. Поэтому важно точно знать, насколько порядочным является поставщик и из какой зоны был доставлен щебень. Повышенным радиоактивным фоном также может обладать щебень, полученный из отходов производства. Гранитный щебень, который добывается из скальных пород с порядочной глубиной залегания, может нести в себе газ радон. Именно он создает повышенный радиоактивный фон. Особенно заметно это становится при нагревании материала каким-либо образом. Если именно газ является причиной повышенного фона, то такой щебень должен определенное время находится на свежем воздухе до того, как его можно будет использовать.

По этому показателю щебень делят на три основных категории или класса. Каждый из них имеет свой показатель радиоактивности. К первому относят материал, излучение от которого находится в пределах до 370 беккерель на килограмм. Если показатель превышает эту цифру, но не достигает 740, тогда щебню приписывают вторую группу или класс радиоактивности. Все, что выше цифры в 740 попадает в третью категорию. Первый класс материала не имеет ограничений по своему применению и может быть использован в любом виде конструкционных работ. Второй вид материала подходит для дорог общего пользования, которые укладываются в пределах города или поселка. Незаменим также для промышленных объектов. Третий класс материала подходит только для трасс и дорог, которые не будут проходить через населенные пункты.

Плотность щебня, насыпная плотность щебня

Упомянутые понятия отличаются между собой по принципу расчета. Под плотностью материала подразумевается истинная плотность щебня. При ее определении полностью нивелируется пространство, которое присутствует между элементами щебня. Показатель считается идеальным, т. к. добиться такого результата в обычных условиях невозможно. Показатели выводятся только в лабораторных условиях. В этом случае за основу берется среднее значение размера одного камня щебня и рассчитывается теоретический объем, который он займет. Насыпная плотность щебня определяется по факту размещения щебня в емкости или на поверхности. В этом случае в расчетах принимается во внимание и пористость или промежутки, которые присутствуют между элементами щебня.

Показатели выводятся в единицах веса, которые делятся на объем материала. При расчетах встречаются т/м 3 или кг/м 3 . Показатель истинной, усредненной или насыпной плотности материала во многом зависит от размера фракции, а также от материала, из которого изготовлен щебень. Чем меньше размеры элементов щебня, тем больше их может поместиться в единице объема. Чем больше их помещается, тем меньше пространство между ними, благодаря чему увеличивается плотность материала. Насыпная плотность щебня увеличивается методом уплотнения. Для решения задачи применяются катки и другая техника, которая способна воздействовать на материал. Наблюдать процесс можно при укладке подкладочного слоя щебня под дорожное полотно, когда каток уплотняет щебень.

Показатели для насыпной плотности щебня указаны в таблицах, которые составлены на основе данных, полученных опытным путем. Точные цифры упрощают проведение расчетов в отношении количества требуемого материала для строительства дороги или закладки фундамента. Таблицы помогают в составлении сметы на транспортные расходы по доставке щебня на строительный объект. Показатель плотности щебня влияет на количество дополнительных компонентов, которые требуются при приготовлении бетонных растворов. Чем больше фракция щебня, тем больше его потребуется для единицы объема.

Применение

На сферу применения щебня влияют факторы, которые определяются свойствами материала, который лежит в основе щебня. Прочность гранита выше в сравнении с основой из отходов производства, поэтому щебень этот вида используется при производстве железобетонных изделий. В этот список входят фундаменты, плиты перекрытия, перемычки и схожие конструкции. Гравийный щебень выступает наполнителем для растворов, которыми заливаются стяжки. Этот вид материала используется при выполнении подсыпки для трасс и дорог особого назначения. В местностях с грунтовыми дорогами щебнем укрепляют верхний слой, чтобы транспортные средства не разбивали колею. Для этих целей часто используется известняковый щебень, но укладывается он под низ из-за меньшей устойчивости к истиранию.

Область применения определяется лещадностью фракции щебня. Так как кубовидные элементы обладают устойчивостью на сдавливание, то щебень этого вида используется для верхних слоев подсыпки под магистрали, а также при выполнении подсыпки под ЖД полотно. Кубовидные фракции материала являются основным наполнителем при изготовлении несущих железобетонных конструкций. Улучшенный материал, который попадает во вторую категорию дешевле предыдущего варианта, но он используется в тех же целях, что и кубовидный. Его насыпная плотность ненамного ниже. В третью группу лещадности попадает известняковый щебень. Он уступает по прочности и износоустойчивости, поэтому используют его для подсыпки. Щебень со стандартной обработкой относят к четвертой группе. Его не используют для заливки бетонных поверхностей и для приготовления растворов. На производстве он дробится до состояния пыли, что необходимо при изготовлении цемента или в стекольной промышленности. Форма снижает адгезионные свойства этого вида щебня. Материал с пятой группой лещадности применяется для временных построек и для создания опорных подушек.

Разновидности щебня

Щебень является группой материалов, которая объединяет в себе изделия из различных горных пород. Выше упоминалось, что тип породы, который лежит в основе определяет свойства материала и сферу его применения, поэтому необходимо разобраться в существующих видах.

Гранитный щебень

Гранит в природе образуется из расплавленных горных пород, которые остывают под высоким давлением. По своей структуре гранит не является однородным. Он состоит из трех компонентов:

- шпата;

- слюды;

- кварца.

Комбинация этих трех компонентов наделяет материал прочностью и устойчивостью к механическим воздействиям. Эта черта является залогом применения щебня в ответственных конструкциях. Определить гранитный щебень можно по его цвету. В элементах есть вкрапления серого, зеленого, красного и других цветов. Некоторые виды гранитного щебня используют при декоративном оформлении клумб и газонов. Внутри каждой группы материала существует пять градаций в зависимости от свойств и фракции. В первой группе находится отсев. Он относится к побочному или вторичному сырью. К отсеву относят материал с фракцией в 5 мм и меньше. Несмотря на вторичность, прочность материала М1000. Среди строителей востребована третья группа гранитного щебня. К ней относится среднефракционный материал. Марка прочности М1400 достигается за счет содержания пыли в 0,35%.

Гравийный щебень

Гравийный щебень - нерудная порода, что выделяет щебень среди других видов. Фракции материала получают после просеивания рыхлых осадочных пород. Прочность материала до М1000, что ниже, чем у предыдущего вида материала. Края у фракций щебня округлые, а не рванные. К гравийному материалу относят и речную гальку, которая имеет гладкие формы. Округлая форма краев снижает адгезию с цементом, что не подходит для высоконагружаемых сооружений. При добыче гранитного щебня производится дробление породы, из-за чего край остается рванным. Морозостойкость гравийного щебня в среднем составляет 150 циклов. Показатель является достаточным для заливки фундамента с гравийным щебнем.

Плюсом гравийного материала является низкий процент лещадности фракции, который достигает 17% в пиковом значении. Низкий процент лещадности необходим для высокой насыпной плотности материала. Если добыча гравия происходит в экологически чистом месте, то он относится к безопасной группе, т. к. способен поглощать излучение, а не отдавать его. Средняя плотность материала - 2,4 тонны на кубический метр. Насыпная ниже и равняется 1,6 тонны на кубический метр. Фракции гравийного щебня обладают плотной структурой, поэтому не поглощает влагу, что повышает морозостойкость.

Гравийный материал применяется в зависимости от фракции, которая получена в процессе производства. Отсев - мелкая фракция используется в ландшафтном дизайне при создании узоров и дорожек. Гравийный отсев применяется для растворов при заливке стяжек и бетонных дорожек в саду. Мелкая фракция с диаметром элементов до 1 см используется в растворах для фундаментов и наливных полов в помещениях. Средняя фракция гравия используется чаще других при заливке фундаментов и производстве ЖБ конструкций. Для этих же целей подходит материал с размером фракции до 40 мм, еще одной областью являются дренажные каналы, где гравий отсеивает мусор со сточных вод. Крупная фракция гравия используется в промышленном строительстве, поэтому в свободной продаже встречается редко.

Обратите внимание! Качество гравийного щебня повышается его промывкой. Вода уносит с собой пыль и мелкие включения, которые снижают прочность и насыпную плотность материала. Гравийный щебень чаще других видов применяется в частном строительстве из-за низкого радиационного фона.

Известняковый щебень

Известняковый щебень добывается тем же методом, что и гранитный. Объясняется это природой происхождения материала. Горная порода образовалась вследствие процессов распада органических веществ. Основным веществом, из которого состоит известняк, является карбонат кальция. В состав входят оксиды железа, глина и кварц. В зависимости от процента содержания последних отличается цвет породы и щебня, который из нее получают. Кальцит залегает в горных породах пластами, поэтому добывается открытым методом. Глыбы дробятся на месте и в приемниках.

Марка прочности фракций материала не превышает М800. Причиной является внутреннее строение материала, которое отличается пористостью. Лещадность известнякового щебня 12%, что является хорошим показателем в сравнении с другими видами. Морозостойкость находится на уровне с предыдущим вариантом щебня и достигает 150 циклов. Радиоактивные свойства материала позволяют применять его в бытовом строительстве, т. к. показатель не превышает 55 Бк/кг. Недостатком щебня из известняка является то, что он вступает в реакцию с кислотами. Поэтому способен разрушаться под воздействием примесей, попадающих на него вместе с дождевой или другой водой. Пористая структура снижает прочность, что также является недостатком материала.

Фракции материала является сырьем для бетона марок М200 и М100. Рваные стенки прочно сцепляются с цементом, что необходимо при укладке арматуры. В строительстве бетон указанных марок применяется для крыльца, отмостки или подушки под фундамент. Если на стены не предполагается недопустимая нагрузка, то щебень из известняка подходит для монолитного строения. Монолитные стены, в состав которых входит известняковый материал нуждаются в финишной отделке для защиты от воздействия кислотных веществ. Для фундаментов, залитых на основе щебня из известняка, требуется гидроизоляция, которая исключит подмывание его грунтовыми водами. Во время закладки сооружается дренажный слой.

Вторичный щебень

Производство вторичного щебня отличается от упомянутых видов. Он представляет собой не чистую горную породу, а фрагменты строительного боя. При разрушении зданий образуется строительный мусор, который утилизируется дроблением. Первый этап выполняется по месту строения. Применяется для этого гидромолот и гидроножницы. Для разрушения монолитных участков здания применяется крашер. После этого остаются элементы крупных фракций, которые дробятся бетоноломом. Полученный продукт вывозится до мест его финишной утилизации. Перед использованием лом анализируется на пригодность для переработки. Для производства фракций вторичного щебня разработаны приспособления, которые отличаются от применяемых для горных пород. После дробления до требуемой фракции материал очищается от примесей. Последними является стекло и металл. Если материал предназначен для строительства фундамента, тогда материал не пропускается через грохоты для уменьшения фракции.

Плотность фракций вторичного материала достигает 2,3 тонны на кубический метр. Показатель прочности уступает природным материалам, т. к. содержатся примеси в виде строительных материалов. Для повышения устойчивости к механическим воздействиям осуществляется двойное или тройное дробление. Размер фракции при этом уменьшается. Вторичный материал уже прошел циклы замерзания и оттаивания, поэтому его морозостойкость ниже, чем у первичного материала. После длительной эксплуатации показатель составляет F15.

Фракция вторичного материала соответствует применяемой для первичного щебня. Частота применения аналогичная. Процент лещадности близок к известняковому щебню и равняется 15%. Вторичный материал подходит для строительства промышленных объектов и не применяется для частных домов. Это относится к заливке полов в складах и цехах. Дробленый камень укладывается на проселочные и частные дороги как подушка. Для автостоянок используется дробленый асфальт, снятый при ремонте дорог. Подсыпка под фундаменты нежилых построек, под коммуникационные линии также выполняется из фракций вторичного щебня. Дренажные системы из искусственных фракций обходятся дешевле аналогов из натурального камня. При гололедах производится посыпка дорог мелкой фракцией вторичного материала.

Шлаковый щебень

Щебень из шлака - побочный продукт производства. Его использование стало способом утилизации. Материал добывают тремя способами:

- после сгорания;

- литье;

- отвалы породы.

Отходом горения является пористая порода, которая применяется как наполнитель для строительных растворов. Второй метод получения фракций шлакового щебня является литье отходов металлургической промышленности. Расплав выливается в формы, после застывания блоки измельчаются до требуемой фракции. Третий метод добычи фракций шлакового материала подразумевает использование отвальной породы, которая остается после разработки участка при добыче железной руды и других материалов.

Сравнение показывает, что наибольшей плотностью обладает шлаковый материал из отвальных пород. Плотность влияет и на прочность материала. Первые два вида имеют большую пористость, что снижает их прочность. Меньшая пористость важна при создании тяжелых бетонов, пористый материал подходит для легких марок бетона, которые обладают меньшей теплоотдачей. Количество примесей в шлаковом щебне не должно превышать 3%, чтобы использовать материал в строительстве. Фракции шлакового щебня уступают по прочности и морозоустойчивости материалам, получаемым в процессе открытой выработки. Поэтому область его применения имеет ограничения. Щебень из шлака - основа для минеральной ваты, которая применяется при утеплении строений.

Обратите внимание! Шлаковый щебень используется чаще, чем гранитный в территориях с теплым климатом, где вопрос о морозоустойчивости не стоит.

Доломитовый щебень

Доломитовый щебень часто путают с известняковым, но природа их образования отличается. Образуется он под воздействием грунтовых вод на известковые горные породы. Содержание кальцита в доломите варьируется. Если его масса составляет 75%, то материал - доломитовый известняк. При таком же процентном содержании кальцитам материал - известковый доломит. Максимальный диаметр фракции материала составляет 70 мм. Без вкраплений других минералов доломитовый щебень имеет белый цвет. Встречается такой вариант редко. Широко распространен желтый и серый материал. Желтый оттенок материал получает от оксида железа и примесей глины. Серый цвет обусловлен оксидами бария, стронция и марганца.

Цвет фракций доломитового щебня является причиной, по которой материал применяется в дизайне. Для этих целей применяется материал мелкой фракции. Фракции доломитового щебня подходят для заливки пола в бытовых и промышленных условиях. Минеральные компоненты взаимодействуют с цементом, образуя прочные связи. Доломитовый щебень имеет разброс марок прочности от 200 до 1400. Лещадность варьируется от 10 до 35 процентов. Морозоустойчивость 150 циклов. Прочность у щебня из доломита меньше, чем у гранитного. При этом пористость известнякового материала выше, чем у доломитового. Высокий уровень адгезии объясняется шероховатой поверхностью элементов. Доломитовый материал без опасений используется для внутренней отделки, т. к. его радиоактивный фон ниже, чем у гранитного.

Интересно знать! Доломитовый щебень является промежуточным звеном между известняковым и гранитным.

Мраморный щебень

По прочности фракции материала попадают в группу со средними и высокими показателями. Морозоустойчивость варьируется в согласии с конкретным образцом. Показатель пород с большей пористостью достигает всего 15 лет эксплуатации, образцы с большей плотностью способны выдержать до 400 оттаиваний. По цвету фракций материала можно определить карьер, где осуществлялась добыча. Оттенки варьируются от белого до синего. По уровню радиоизлучения материал попадает в первую категорию, чего достаточно для применения при строительстве больниц, школ и детских учреждений. На материале не растет плесень и грибок, замечена устойчивость к температурным перепадам.

Мраморный щебень получил распространение в сфере декоративной отделки. Это связано с разнообразием цветовых решений фракций материала. Материал служит подсыпкой для цветочных клумб, садовых дорожек или при создании рисунков. Тротуарная плитка и плитка для помещений изготавливается с применением мраморной крошки. Для простоты эксплуатации готовых изделий требуется финишная шлифовка, которая придает им привлекательный вид и срезает острые края камня. Мраморная крошка используется при заливке памятников и уличной мебели. Дренажные системы являются сферой использования мраморного щебня.

Правила приемки

В независимости от того, каким образом фракции материала доставляются на склад или на производство, его приемка производится партиями. Последней считается количество щебня одной фракции или смеси. В договоре указывается конкретное количество фракции материала для поставки. Перед приемкой материала потребитель проводит контрольный забор для проверки соответствия фактического состава с тем, что указан в договоре на поставку. Контрольные пробы щебня берутся при разгрузке транспорта, выполнившего доставку материала. Если при разгрузке не применяется конвейер, то точечные пробы берутся непосредственно из транспортной емкости.

Перед пробой поверхность фракции щебня в емкости выравнивается. В местах забора точечных образцов выкапывается углубление на 40 см. Точки забора располагают по углам и в центре. В углах расстояние от борта емкости не меньше 50 см. Проверка соответствия поставленного веса и заявленного в договоре производится контрольным взвешиванием и объемными расчетами. Учитывается коэффициент уплотнения. При транспортировке от вибраций материал уплотняется, что важно брать в расчет.

Методы контроля

Приемка щебня осуществляется для достижения нескольких целей:

- пробы;

- точечной пробы;

- объединенной пробы;

- лабораторной пробы;

- аналитической пробы.

Первая подразумевает забор определенного количества фракции материала для проведения лабораторных исследований. Второй вид пробы осуществляется одновременно в нескольких местах разработки, чтобы определить схожесть материала. Объединенная проба берется для анализа всей партии. Для этого делаются небольшие заборы из каждой емкости для хранения щебня. Объединенная проба также осуществляется точечно. Лабораторная проба подготавливается из объединенной пробы. Проба проходит тесты для выявления характеристик полученного материала. Последний вид пробы берется из лабораторной. Часть материала отбирается для проведения тестов, указанных в нормативных актах. Одна аналитическая проба участвует в различных тестах, если в процессе свойства материала не были изменены.

Интересно! Количество точечных проб щебня зависит от общего объема, который поставлен на склад. Если он не превышает 350 кубических метров, достаточно десяти проб. Для партий, не превышающих 700 кубических метров - 15 проб. Для партий свыше 700 кубов - 20.

Транспортирование и хранение

Доставка материала осуществляется как к отдаленным строительным участкам, так и внутри цеха. Во втором случае применяются питатели, ковшевые элеваторы, ленточные конвейеры. Ленточный конвейер устанавливается после первой ступени дробления, из-под моек и грохотов материал удаляется самотечным транспортом. Хранение щебня под открытым небом снижает эксплуатационные характеристики. Поэтому идеальным является крытый склад. Склады делятся на два вида:

- резервные;

- расходные.

Расходные склады хранят материал, который готов к отгрузке потребителям. В резервных складах хранится запас, который со временем перемещается в расходный склад. Открытое хранение материала выполняется в конусных или штабельных складах, закрытое - в бункерных или полубункерных. Конусный склад представляет собой насыпь в виде пирамиды, которая образуется при ссыпании щебня с конвейеров. Каждый конус отделен перегородкой, чтобы предотвратить смешивание фракций щебня. Конусные склады обходятся дешевле в обслуживании, но имеют ограничение в 15 метров по высоте, что требуется для правильного протекания разгрузочных и погрузочных работ.

Обратите внимание! Штабельное складирование применяется для резервного хранения. Штабельные склады схожи с конусными, но загрузка материал выполняется с применением экскаваторов, верхушка остается урезанной. Отходы производства хранятся на открытых площадях - бульдозерных отвалах.

Продукция высшего класса и мелкой фракции хранится в крытых складах. Представлены такие склады бункерами. Доставка материала в них производится стационарными конвейерными лентами. Для правильного использования площади бункерных складов выполняется равномерное распределение щебня по поверхности. Удобством бункерных складов является простота разгрузки, которая выполняется по центру или сбоку бункера. Крытые склады предотвращают вероятность воздействия внешних факторов на материал, что поддерживает его в требуемом состоянии.

Интересно! Полубункерные склады представляют собой симбиоз открытых и бункерных помещений для хранения материала мелкой фракции.

Уплотнение при транспортировке

Объем материала уменьшается от вибрационного воздействия. Происходит это при доставке щебня со склада до места его использования. Коэффициент уменьшения объема зависит от качества дорог и от продолжительности транспортировки. Согласно ГОСТ уменьшение объема в максимальном значении допускается на 15% без привязки к размеру фракции. Договором устанавливается другой процент, если достигнуто согласие между поставщиком и покупателем. При получении товара коэффициент уплотнения применяется для определения точного количества щебня. Например, после заказа 12 кубических метров материала доставлено 11 кубов. При этом в договоре был оговорен коэффициент 1,1 или 10%. Для определения правильных показателей конечный объем умножается на коэффициент уплотнения материала (11×1,1=12,1).

Совет! Объем доставленного материала определяется без разгрузки перемножением длины, ширины и высоты, которые занимает материал в емкости.

Уплотнение при трамбовке

Коэффициент уплотнения при трамбовке принимается в расчет во время проведения строительных работ. Усредненная таблица приведена в приложении «А». Уплотнение фракций щебня требуется для правильного распределения нагрузки от конструкции, которая будет установлена на нем. Трамбовка выполняется вибротрамбовкой или катком. Строительство крупных объектов требует лабораторных исследований для определения коэффициента уплотнения в отношении мелких и крупных фракций. Исследования оправданы экономически, т. к. сэкономят значительные средства на приобретении и доставке материала.

Определить процент уплотнения фракции материала можно самостоятельно. Для этого изготавливается ящик из деревянных досок. Расчеты для материала проще проводить с емкостью объемом в кубический метр. Все три величины равняются метру. Емкость загружается фракцией материала до краев, после чего планкой выравнивается верхушка. Механическими средствами выполняется трамбовка. После трамбовки измеряется расстояние от края борта до утрамбованного материала. Например, расстояние изменилось на 10 см. Это означает, что из кубического метра фракции материала осталось 0,9 куба. Коэффициент определяется делением изначального объема материала на конечный. Результатом будет 1,11.

Содержание вредных компонентов и примесей

К примесям во фракциях материала относятся вещества, оказывающие вредное воздействие на здоровье человека или снижающие прочность бетонных растворов, в которых применяется щебень. Среди таких компонентов ГОСТ отмечает:

- глинистые минералы;

- слюды, гидрослюды и силикаты;

- асбест;

- глина, уголь, гумусовая кислота, горючие сланцы и другие минералы;

- хлорит, цеолит, нефелин, апатит, фосфорит.

Качество бетонных растворов ухудшает материал с добавками, вступающими в реакцию с металлом. Среди них: марказит, пирит, пирротин, ангидрит, гипс, и другие сульфиды и сульфаты. Без ограничений применяется материал, в котором примеси составляют не выше:

- для аморфных вариаций диоксида кремния - 50 миллимоль на литр;

- сульфаты и сульфиды - 1,5 % от массы;

- пирит - не больше 4%;

- галоидные соединения - 0,1%;

- слоистые силикаты, гидрослюды, слюды, хлориты - 15%;

- уголь и древесные остатки - 1%;

- волокна асбеста - 0,25%;

- породообразующие минералы - 10%.

Анализ процентного содержания и типа примесей проводится в лаборатории. Процедура для щебня схожа с той, что действует для песка. Щебень помещается в сосуд для отмучивания. Предварительно материал просушивания для снижения содержания влаги. Образец заливается чистой водой, которая покрывает его слоем в 20 см. После выстаивания в течение двух минут суспензия удаляется. Над пробкой остается слой в 30 мм. Вода доливается и через две минуты сливается. Действия повторяются до полного удаления примесей. Суспензия подвергается дополнительным тестам для определения входящих в состав примесей.

Сколько тонн в 1 м3 щебня?

В приложении «А» находятся таблицы с указанием веса для фракций щебня. Цифры являются средними значениями, т. к. на вес образца щебня влияет его происхождение, количество примесей, лещадность и коэффициент водопоглощения. Горная порода имеет различную плотность, что влияет на вес. Кубический метр различных пород имеет неодинаковый вес. Поэтому при определении веса кубического метра щебня учитывается плотность материала. Размер фракции влияет на вес кубического метра щебня. Чем больше диаметр фракции, тем больше пространства остается между элементами материала, что снижает вес.

Сухая поролоновая мочалка весит в несколько раз меньше, чем пропитанная водой. Этот факт применяется и к щебню. Материал обладает водопоглощением, чем выше содержание влаги, тем больше будет вес куба щебня. Для правильного расчета массы влажного щебня в кубе берется коэффициент 1,1 или 1,2, что равно показателю в 10-20%. Лещадность имеет влияние на вес куба материала. Кубовидный щебень более плотно ложится в кубическом метре, поэтому его вес будет большим. Чем выше показатель лещадности, тем меньше будет вес кубического метра материала. Самостоятельно рассчитать плотность материала можно умножением процента заполнения на плотность основы. Если гранитный щебень заполняет емкость в кубический метр на 65 процентов при плотности в 2,6 т/м 3 , то масса щебня в кубе равняется 1690 кг.

Приведенные факты берутся в расчет при заказе материала. Делать заказ количества впритык не стоит, необходимый запас от номинального составляет вплоть до 20%, что будет обусловлено фракцией, условиями хранения и материалом изготовления щебня. Заказ щебня при заливке больших площадей производится в несколько этапов, чтобы ликвидировать остатки материала. Крупные закупки выгоднее и безопаснее осуществлять у производителя материала.

Область применения отсева щебня

Отсев щебня обладает теми же характеристикам, что и основной материал, но отличается по фракции. При этом стоимость отсева ниже, чем у щебня и гравия. Отсев проще поддается формовке, поэтому применяется при производстве строительных блоков. Мелкая фракция образует меньшее межфракционное пространство, что повышает фильтрующие свойства отсева. Этот факт делает материал актуальным для дренажей и очистных сооружений. Отсев улучшает сцепление с дорогой в зимнее время, поэтому применяется наряду или вместо песка. Отсев гранитного и мраморного щебня используется в ландшафтном дизайне.

Совет! Блоки с наполнителем из отсева изготавливаются самостоятельно в формах. Последние делаются своими руками или покупаются готовыми.

Характеристики разновидностей отсева щебня

Свойства отсевов совпадают с теми, которые относятся к щебню из этого же материала. Фракция отсевов из различных материалов не превышает в диаметре 5 мм. Гранитный отсев имеет плотность в 1330 килограмм на кубический метр. В исходном материале отсутствуют примеси, пыль и органические элементы. Устойчивость к давлению находится на уровне в 120 МПа, при этом материал хорошо трамбуется механическими трамбовками и катками. Гравийный отсев имеет более рыхлую структуру, чем гранитный. Материал содержит пыль, процент которой составляет 0,6%. Насыпная плотность 1400 кг на куб. Количество примесей в известковом отсеве выше, чем в двух предыдущих и достигает 2%. Прочность материала сравнима с известняковым щебнем. Насыпная плотность 1300 кг на куб.

Интересно! Известковый отсев входит в состав кормов для скота. Отсев является источником кальция и других минералов. Гранитный отсев используется в тех же бетонных растворах, что и гранитный щебень. Это позволяет снизить стоимость материала без потери качеств. Растворы на основе гранитного щебня используются в бытовом строительстве.

Резюме

Щебень и отсев являются незаменимыми наполнителями для бетонных растворов. Их содержание регламентировано строительными нормами, что необходимо для достижения прочности перекрытий или ЖБ изделий. Удешевление стоимости раствора применением щебня с меньшей устойчивости к сдавливанию ведет к нарушению технологического процесса и к вероятности разрушения строения. Во время приемки материала после его доставки необходимо выполнить не только его анализ, но и измерить количество доставленного материала с учетом уплотнения. При закладке фундамента промышленных объектов делается заказ в лаборатории.